一种基于大孔离子印迹吸附膜的稀土提纯方法与流程

1.本发明涉及稀土提纯技术领域,特别涉及一种基于大孔离子印迹吸附膜的稀土提纯方法。

背景技术:

2.稀土元素是指包括15种镧系元素及钇和钪在内的17种金属元素。我国在稀土储量、开采、冶炼分离等领域具有明显的优势,但在高纯稀土的除杂技术方面尚有明显的不足。

3.高纯稀土中杂质元素主要分为稀土元素杂质和非稀土元素杂质。目前的高纯稀土生产方法主要包括溶剂萃取法、离子交换法、萃取色层法、氧化还原法等。溶剂萃取是市售稀土氧化物生产的主流工艺,除钇、铕、镧外,能达到相对纯度(某一稀土元素占稀土总量的质量分数)4n~5n,且压槽量大、级数长。离子交换和萃取色层法适合于现代材料小批量、多品种、高纯化的需求,可达到相对纯度5n以上。但存在流程长、周期长、试剂消耗大的缺点。氧化还原方法主要针对变价稀土元素,例如铈和铕,氧化或还原后仍需采用萃取方法分离,可达到6n及以上水平。这些方法主要用于稀土元素之间的分离和相邻稀土元素的去除,对非稀土金属离子,例如过渡金属、碱土金属、铝、铁等的去除效果有限,难以满足高纯稀土除杂的要求。由于非稀土杂质离子相对于稀土离子的含量非常低(杂质元素的质量百分含量≤5ppm),现有技术很难去除。

技术实现要素:

4.(一)发明目的

5.本发明的目的是提供一种基于大孔离子印迹吸附膜的稀土提纯方法,该方法利用大孔离子印迹吸附膜的选择吸附性,使稀土料液中的稀土离子通过大孔穿过吸附膜得到富集,使稀土料液中的待去除杂质离子吸附在大孔离子印迹吸附膜上得以去除,实现对稀土的提纯,该方法使料液中的所有阳离子与吸附膜充分接触,保证了其中杂质离子被膜所吸附的去除率,在保证离子与吸附膜的充分接触的基础上减少了反应时间,因此既提高了除杂效果,又提高了除杂速率,所得产物的纯度更高。

6.(二)技术方案

7.为解决上述问题,本技术的提供一种基于大孔离子印迹吸附膜的稀土提纯方法,包括:

8.使待提纯稀土料液中的阳离子通过大孔离子印迹吸附膜,所述大孔离子印迹吸附膜包括基膜和位于所述基膜一侧的大孔离子印迹膜,所述大孔离子印迹膜的模板离子为待去除杂质离子;

9.所述阳离子中的稀土离子通过大孔穿过所述大孔离子印迹吸附膜后被收集,待去除杂质离子在通过所述大孔离子印迹吸附膜时被所述大孔离子印迹吸附膜吸附,实现稀土提纯。

10.具体地,本发明大孔离子印迹吸附膜中的大孔范围为5~30微米。

11.具体地,所述待去除杂质离子为碱土金属离子、过渡金属离子、放射性核素离子、酸根离子或其他金属离子;

12.所述碱土金属离子选自镁离子、钙离子中的至少一种;

13.所述过渡金属离子选自铁离子、钴离子、镍离子、铜离子、锌离子、锰离子、铬离子、钒离子、钛离子、镉离子中的至少一种;

14.所述放射性核素离子选自钍离子、铀离子、镭离子、铀酸根中的至少一种;

15.所述酸根离子选自硅酸根、铁酸根、铬酸根、钛酸根、锰酸根、钴酸根离子中的至少一种;

16.所述其他金属离子选自铅离子、铝离子中的至少一种。

17.具体地,所述大孔离子印迹吸附膜的制备方法包括:

18.对含有基体原料、模板剂、致孔剂的混合液进行反应ⅰ,得到大孔离子印迹膜浆料;

19.将所述大孔离子印迹膜浆料涂敷在基膜的一侧,固化,洗脱模板剂,60~80℃真空干燥2~6h,得到所述大孔离子印迹吸附膜。

20.具体地,所述基体原料选自壳聚糖、羧甲基壳聚糖、纤维素、明胶等中的至少一种。

21.具体地,所述模板剂选自所述模板离子的硝酸盐、硫酸盐、有机醇盐、氯盐中的至少一种,所述模板离子为待去除杂质离子。

22.进一步地,还包括功能化试剂,所述功能化试剂选自聚乙烯亚胺、乙二胺、苯胺等胺类化合物或浓硫酸、硫酸钠等磺化试剂。所述功能化试剂的用量为基体原料质量的5%~10%。

23.具体地,所述致孔剂选自醇类、酯类和/或胺类化合物的水溶液,醇类化合物如聚乙二醇、聚丙二醇等,酯类化合物如聚醋酸乙烯酯、聚丙烯酸酯等,胺类化合物如尿素、碳酰二胺等。以水溶液中的溶质的质量计,所述致孔剂的用量为基体原料质量的5%~10%。

24.具体地,所述基体原料与模板剂的用量比为10:0.01~0.2g/mol。

25.可选地,所述基体原料与模板剂的用量比下限选自10:0.2g/mol、10:0.045g/mol、10:0.039g/mol、10:0.037g/mol或10:0.031g/mol,上限选自10:0.045g/mol、10:0.039g/mol、10:0.037g/mol、10:0.031g/mol或10:0.01g/mol。

26.具体地,所述混合液中溶剂为乙醇、甲醇、煤油、水中的至少一种,以基体原料质量计,所述混合液的质量浓度为1~100g/l。

27.具体地,所述反应ⅰ的反应条件为:

28.在震荡条件下进行;

29.反应温度为20~60℃;

30.反应时间为2~12h。

31.具体地,所述大孔离子印迹膜浆料的涂敷量厚度为20~80微米。

32.具体地,所述固化的具体条件包括:

33.固化温度为常温~100℃;

34.固化时间为2~10h。

35.具体地,所述洗脱模板离子,具体包括:

36.采用洗脱剂浸泡0.5~8h,并反复冲洗至无洗脱剂中无模板离子。

37.该方法制备得到的离子印迹膜中形成孔径为5~30微米的孔道,使该膜具有较大孔径的通道,有较大的纯水渗透率和非模板离子的迁移率;模板剂中的模板离子洗脱后形成具有独特结构的空穴,对特定离子具有选择吸附性,可靶向吸附模板离子,不影响非模板离子的迁移透过。

38.在一可选实施例中,所述使待提纯稀土料液中的阳离子通过大孔离子印迹吸附膜,具体包括:

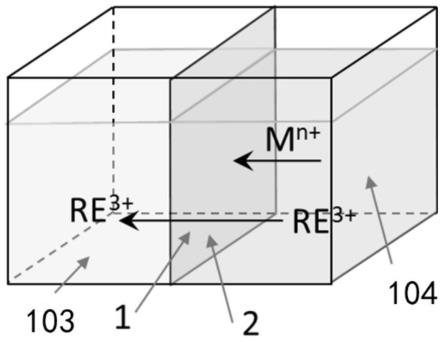

39.通过大孔离子印迹吸附膜将待提纯稀土料液和辅助料液隔开,使待提纯稀土料液中的阳离子通过大孔离子印迹吸附膜向辅助料液中迁移,所述辅助料液包括水或高纯稀土料液,所述高纯稀土料液中的稀土元素与所述待提纯稀土料液中的稀土元素一致,所述高纯稀土料液中初始稀土的纯度不低于提纯的目标纯度。

40.在一具体实施例中,所述辅助料液为水,优选超纯水。该方法通过将大孔离子印迹吸附膜作为隔膜,利用稀土料液和超纯水之间较高的浓度差,使稀土料液中的离子在浓度差的驱动下逐渐通过大孔离子印迹吸附膜向超纯水侧迁移,迁移过程中稀土离子通过大孔孔道迁移至超纯水中,而待去除杂质离子在通过大孔离子印迹吸附膜的过程中嵌入膜的离子印迹空穴中,从而被吸附到膜上,不能通过大孔离子印迹吸附膜进入超纯水侧。因而,在离子迁移过程中实现稀土料液中杂质离子的去除,在纯水侧得到除杂后的稀土料液。实施过程中可通过搅拌、升温等方式加快传质速度,更快地实现除杂过程。

41.如图1所示,将待提纯的稀土料液和纯水分别置于两个容器内,分别为纯液室103和料液室104,两个容器之间设置有大孔离子印迹吸附膜,大孔离子印迹吸附膜将两侧液体完全阻隔,任何分子或离子只能通过大孔离子印迹吸附膜进行传质过程,其中大孔离子印迹吸附膜的具有离子印迹膜的一侧为第一侧2,另一侧为第二侧1,第一侧2与待提纯的稀土料液相邻,第二侧1与纯水相邻。

42.具体地,所述待提纯稀土料液为稀土的盐溶液,优选单一稀土盐溶液料液,所述待提纯稀土料液的ph值为2~7,优选ph值为3~5。

43.具体地,本发明实施例中通过将待提纯稀土的氧化物溶解在酸溶液中得到稀土的盐溶液。优选地,所述酸溶液中酸的浓度为3~10mol/l,所用酸可选自盐酸、硫酸、硝酸中的至少一种。

44.具体地,以稀土氧化物的质量计,所述待提纯稀土料液的浓度为1~200g/l。

45.在另一具体实施例中,所述辅助料液为所述高纯稀土料液,通过施加外部电场使待提纯稀土料液中的阳离子向高纯稀土料液中迁移。

46.具体地,所述待提纯稀土料液优选为单一稀土料液,ph值为2~6。

47.具体地,以稀土氧化物的质量计,所述待提纯稀土料液的浓度为50~200g/l。

48.可选地,所述待提纯稀土料液的浓度下限可选自50g/l、60g/l、70g/l、80g/l、90g/l、100g/l或150g/l,上限可选自60g/l、70g/l、80g/l、90g/l、100g/l、150g/l或200g/l。

49.当待提纯稀土料液的浓度在该范围时,既能保证溶液中有足够的可迁移离子,减小溶液电阻防止槽电压过大增加能耗,又能避免过高浓度料液黏度过高影响电离从而影响离子迁移速率和分离提纯效率。

50.具体地,所述高纯稀土料液为稀土的盐溶液,所述高纯稀土料液的初始浓度为1~20g/l。离子迁移不仅受电场驱动,也受浓度差的驱动。该高纯料液浓度过高将减小浓度驱

动力;浓度过低则导致溶液电阻过大,造成槽电压过高,能耗增加。该高纯料液初始浓度在1~20g/l既能保证足够的迁移离子,又能保证浓度差可产生驱动力。

51.具体地,所述的施加外部电场,包括:

52.在所述待提纯稀土料液侧设置阳极室,在所述高纯稀土料液侧设置阴极室,所述阳极室内含有阳极液,所述阳极液与所述待提纯稀土料液之间通过阳离子交换膜隔开,所述阴极室内含有阴极液,所述阴极液与所述高纯稀土料液之间通过阴离子交换膜隔开,所述阳极室内的阳极电极与直流电源正极相接,所述阴极室内的阴极电极与直流电源负极相接。

53.具体地,所述阳离子交换膜仅能允许阳离子通过,阴离子不能通过;所述阴离子交换膜今年允许阴离子通过,阳离子不能通过。具体地,所述直流电源提供的电流密度为10~600ma/cm2。

54.具体地,所述电流密度为50~400ma/cm2。当电流密度在此区间时,既能保证离子迁移速率,又能防止膜中离子传质速率慢造成电能的浪费。

55.具体地,所述阳极电极和阴极电极均为惰性电极;

56.所述惰性电极为金属惰性电极。

57.具体地,所述阳极液和阴极液为盐溶液;

58.所述阴极液中的阳离子包含锂、钠、钾中的至少一种,所述阴极液中的阴离子与待提纯稀土料液中的阴离子相同;

59.所述阳极液中的阳离子与待提纯稀土料液中稀土离子相同,所述阴极液中的阴离子选自硝酸根、硫酸根中的至少一种。

60.在一可选实施例中,所述的提纯方法,还包括:

61.如图3所示,通过至少两层大孔离子印迹吸附膜将待提纯稀土料液和高纯稀土料液隔开,相邻两层大孔离子印迹吸附膜之间填充有所述高纯稀土料液。

62.具体地,所述待去除杂质离子选自铝离子、镁离子、硅酸根、钙离子中的至少一种;

63.所述待去除杂质离子在所述待提纯稀土料液中的质量浓度为10~20ppm。

64.在一可选实施例中,待去除杂质离子包含n种,通过m层大孔离子印迹吸附膜将待提纯稀土料液和高纯稀土料液隔开,其中,m层中包括n类具有不同模板离子的大孔离子印迹吸附膜,n类大孔离子印迹吸附膜与n种杂质离子一一对应,m≥n,n为≥2的整数。例如,杂质离子为铝离子和镁离子,则包含2类大孔离子印迹吸附膜,一类以铝离子为模板离子,另一类以镁离子作为模板离子。

65.所述阳极液的浓度为待提纯稀土料液浓度的20%~100%,所述阴极液的浓度为0.4~1mol/l。需周期性补充调整两电极液浓度,确保浓度浮动不超过20%。

66.该电极液浓度范围即能保证电极液导电性,防止溶液电阻过大,造成槽电压过高,能耗增加,也能防止过高的溶液浓度影响溶液粘度、流动性和离子电离程度。

67.所述阳极液和阴极液为强电解质,易电离,导电性强,且不参与电极反应,更安全环保,也不会引入其他杂质离子,保证高纯稀土料液溶质的单一性。

68.进一步地,所述提纯方法还包括:

69.当所述待提纯稀土料液的浓度低于预设值时,向待提纯稀土料液中添加稀土元素,以使待提纯稀土料液的浓度维持在50~200g/l,其中,所述待提纯稀土料液的浓度以稀

土氧化物的质量计。具体地,该预设值优选与最初的待提纯稀土料液浓度相同或接近,例如,最初的待提纯稀土料液浓度为50g/l时,该预设值可选45~55g/l中的任一值。

70.进一步地,所述的提纯方法还包括:

71.当所述大孔离子印迹吸附膜达到预设吸附容量时,将待提纯稀土料液和辅助料液均替换为洗脱剂,洗脱吸附的待去除杂质离子。

72.具体地,所述洗脱剂为酸溶液、碱溶液、盐溶液或醇类的水溶液;

73.所述酸溶液的溶质为hcl、hno3、醋酸中的至少一种;

74.所述碱溶液的溶质为nh3·

h2o、naoh、koh中的至少一种;

75.所述盐溶液的溶质为na2so4、nh4cl、ch3coonh4、nacl、nano3、kcl、kno3中的至少一种;

76.所述醇类为乙醇、甲醇中的至少一种。

77.具体地,所述洗脱剂的质量浓度为0.5~5mol/l。

78.进一步地,提纯方法还包括:

79.收集辅助料液,沉淀、洗涤、烧制,得到高纯稀土氧化物。

80.具体地,所述沉淀所用沉淀剂为草酸,所述草酸的纯度不低于优级纯。

81.具体地,所述大孔离子印迹膜面向所述待提纯稀土料液,所述基膜与所述大孔离子印迹膜相背的一侧面向所述辅助料液。

82.具体地,所述基膜为大孔滤膜,所述大孔滤膜的孔径≥10微米,所述大孔离子印迹膜的孔径为5~30微米。本发明中,所述大孔滤膜为聚四氟乙烯、聚偏氟乙烯、聚醚砜、尼龙、无纺布等常规滤膜,通过采用大孔滤膜作为基膜,可以增强膜的强度,起到很好的制成作用,延长除杂过程膜的使用寿命。

83.在另一可选实施例中,所述使待提纯稀土料液中的阳离子通过大孔离子印迹吸附膜,具体包括:

84.将大孔离子印迹吸附膜作为抽滤膜,对待提纯稀土料液进行抽滤。采用抽滤设备对待除杂的稀土料液进行抽滤,稀土料液中的水和稀土离子通过大孔离子印迹吸附膜上的大孔孔道进入抽滤瓶罐中,杂质离子被离子印迹材料所吸附去除,所获得的滤液为除杂后纯化稀土料液,沉淀、灼烧后制得高纯稀土。

85.具体地,在所述抽滤膜上方放置一层过滤层,所述过滤层包括滤纸和/或滤布。通过在抽滤膜上方设置滤纸和/或滤布,液体首先通过常规滤纸或滤布,去除其中未溶解成分或漂浮物,杜绝了这些杂质对离子印迹膜的堵塞和损坏,提高了膜的使用寿命。

86.具体地,抽滤的具体条件包括:

87.真空度为0.01~0.1pa;

88.液体流速为0.01~6cm/min。

89.通过控制真空度实现不同的液体流速,从而实现不同浓度和纯度的稀土料液与大孔离子印迹吸附膜的充分接触,确保杂质离子的完全吸附和去除率。

90.具体地,所述待提纯稀土料液为单一稀土的盐溶液,以稀土氧化物的质量计,所述待提纯稀土料液的浓度为1~200g/l。该浓度范围的稀土料液既包括自配的稀土料液,也包括分离厂稀土料液和含稀土废水。

91.具体地,大孔离子印迹吸附膜作为抽滤膜时,大孔离子印迹膜所在侧朝上。

92.在一优选实施例中,一种基于大孔离子印迹吸附膜的稀土提纯方法,包括以下步骤:

93.步骤1:通过大孔离子印迹吸附膜将待提纯稀土料液和高纯稀土料液隔开,所述大孔离子印迹吸附膜包括基膜和位于所述基膜一侧的大孔离子印迹膜,所述大孔离子印迹膜的模板离子为待去除杂质离子,所述高纯稀土料液中的稀土元素与所述待提纯稀土料液中的稀土元素一致,所述高纯稀土料液中初始稀土的纯度不低于提纯的目标纯度;

94.步骤2:施加外部电场,使待提纯稀土料液中的阳离子向高纯稀土料液中迁移,所述阳离子中的稀土离子通过大孔进入高纯稀土料液中,待去除杂质离子被吸附,实现提纯。

95.该实施例通过大孔离子印迹吸附膜将待提纯稀土料液和与目标纯度相符的高纯稀土料液隔开,通过外加电场使待提纯稀土料液中的阳离子从待提纯稀土料液向高纯稀土料液迁移,阳离子迁移时,其中的稀土离子通过大孔进入高纯稀土料液中,由于离子印迹膜的选择吸附性,待去除杂质离子被吸附在离子印迹膜上,从而针对性脱除稀土料液中的杂质离子,实现稀土料液的纯化。

96.该方法不引入其它杂质成分,保证了稀土料液本身的纯度,并在此基础上去除了关键杂质,保证了所得稀土产物的纯度;外加电场作为驱动力,极大地提高了离子的迁移速率,使稀土离子在盛有高纯稀土料液的容器中快速富集,也加快了杂质离子与膜的接触,提高了除杂效率。

97.具体地,待提纯稀土料液(也称待除杂稀土料液)和高纯稀土料液(也称稀高纯稀土料液)位于如图2所示的电渗析槽,所述电渗析槽包括在依次并排连接的阴极室ⅰ、纯液室ⅲ、料液室ⅳ和阳极室ⅱ,待提纯稀土料液位于料液室ⅳ内,高纯稀土料液位于纯液室ⅲ内,大孔离子印迹吸附膜将两侧液体完全阻隔,任何分子或离子只能通过大孔离子印迹吸附膜进行传质过程;阴极室ⅰ与纯液室ⅲ之间通过阴离子交换膜5隔开,阳极室ⅱ与料液室ⅳ之间通过阳离子交换膜6隔开,阴极室ⅰ中阴极液中阴离子在电场作用下通过阴离子交换膜向纯液室ⅲ中迁移,而纯液室ⅲ中稀土阳离子向阴离子ⅰ迁移过程中被阴离子交换膜所阻隔;阳极室ⅱ阳极液中稀土阳离子在电场作用下通过阳离子交换膜向料液室ⅳ料迁移,而料液室ⅳ中阴离子向阳极室ⅱ迁移过程中被阳离子交换膜所阻隔。

98.该电场施加方式可以最大程度的防止纯液室中杂质离子的引入,保证产物除杂效果和纯度;可以防止阳极室或/和阴极室电极反应产生氯气或其他有害产物,污染环境,或电极上趁机产物影响槽电压导致电极需要经常更换等不良后果。

99.(三)有益效果

100.本发明的上述技术方案具有如下有益的技术效果:

101.本发明利用大孔离子印迹吸附膜的选择吸附性,使稀土料液中的稀土离子通过大孔穿过吸附膜得到富集,使稀土料液中的待去除杂质离子吸附在大孔离子印迹吸附膜上得以去除,实现对稀土的提纯,该方法不引入其它杂质成分,保证了稀土料液本身的纯度,并在此基础上去除了关键杂质,保证了所得稀土产物的纯度,所得产物纯度高(单一杂质含量可低于0.05ppm)。

102.进一步地,本发明通过大孔离子印迹吸附膜将待提纯稀土料液和与目标纯度相符的高纯稀土料液隔开,通过外加电场使待提纯稀土料液中的阳离子从待提纯稀土料液向高纯稀土料液迁移,阳离子迁移时,其中的稀土离子通过大孔进入高纯稀土料液中,由于离子

印迹膜的选择吸附性,待去除杂质离子被吸附在离子印迹膜上,从而针对性脱除稀土料液中的杂质离子,实现稀土料液的快速、高纯度纯化。

103.外加电场作为驱动力,极大地提高了离子的迁移速率,使稀土离子在盛有高纯稀土料液的容器中快速富集,也加快了杂质离子与膜的接触,提高了除杂效率,解决了现有离子印迹微球等吸附材料除杂效率低、提纯效果差等问题。

104.进一步地,对于铝离子、镁离子、硅酸酸根离子、钙离子等稀土中含量较高且难去除的杂质离子,通过设置多级膜,可以进一步深化杂质的去除,通过离子印迹膜的多次吸附达到稀土纯度进一步提高的目的(最终杂质含量可低于0.5ppm)。

105.该方法尤其适用于提纯目标杂质含量在1~20ppm的稀土氧化物,最终得到杂质含量可低于0.05ppm的高纯稀土氧化物。

附图说明

106.图1为本发明一可选实施例提供的基于大孔离子印迹吸附膜的稀土提纯装置结构示意图;

107.图2为本发明另一实施例提供的一种基于大孔离子印迹吸附膜的稀土提纯装置结构示意图。

108.图3为本发明又一实施例提供的一种基于大孔离子印迹吸附膜的稀土提纯装置结构示意图。

具体实施方式

109.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

110.本发明各实施例所用原料、器材均为市售产品。

111.实施例1

112.步骤1:制备大孔离子印迹吸附膜:

113.s1-1:将壳聚糖(脱乙酰度93%,分子量为415~735)10g、氯化铜5g、10%(体积百分含量)聚乙二醇水溶液10ml、乙醇20ml混合,在60℃震荡2h得到大孔离子印迹膜浆料;

114.s1-2:将所述大孔离子印迹膜浆料涂敷在孔径为20~30微米的聚醚砜滤膜的一侧,涂敷厚度为20微米,在常温下放置2h后,采用浓度为0.5mol/l的醋酸铵水溶液浸泡滤膜0.5h后,用醋酸铵水溶液和超纯水反复冲洗洗脱模板离子,60℃真空干燥4h,得到大孔离子印迹吸附膜。

115.步骤2:将100g相对纯度为99.99%的氧化钕溶解在100ml6mol/l的硝酸溶液中,稀释至1l,作为待提纯稀土料液和阳极液;将20g相对纯度为99.9999%的氧化钕(铜含量<0.05ppm)溶解在200ml6mol/l的硝酸溶液中,稀释至1l,得到高纯稀土料液。配制0.5mol/l的硝酸钠溶液作为阴极液。

116.步骤3:将步骤1制备的大孔离子印迹吸附膜设置在如图2所示的电渗析槽内,使纯液室ⅲ和料液室ⅳ分隔开,只能通过大孔离子印迹吸附膜进行传质,其中大孔离子印迹吸

附膜的具有离子印迹膜的一侧为第一侧2,另一侧为第二侧1,第一侧2位于料液室ⅳ,第二侧1位于纯液室ⅲ。将步骤2得到的待提纯稀土料液加入图2中的料液室ⅳ内,将步骤2制备的高纯稀土料液加入纯液室ⅲ内,将步骤1稀释的阳极液加入阳极室ⅱ内,将步骤2配制的阴极液加入阴极室ⅰ内。阳极电极4为钛涂钌、铑电极,与直流电源的正极连接,阴极电极3为钛电极,与直流电源的负极连接,控制电流密度为100ma/cm2,通电10min后,收集纯液室内的高纯稀土料液。

117.步骤4:向步骤3收集的高纯稀土料液中加入优级纯的草酸,加入量为100g,沉淀、洗涤后,在1000℃下烧制2h得到高纯氧化钕,即为产物1。

118.实施例2

119.步骤1:制备大孔离子印迹吸附膜:

120.s1-1:将壳聚糖(脱乙酰度92%,分子量为525~735)10g、氯化铜5g、10%聚乙二醇10ml、乙醇20ml混合,在60℃震荡2h进行反应得到大孔离子印迹膜浆料;

121.s1-2:将所述大孔离子印迹膜浆料涂敷在孔径为10~50微米的尼龙膜的一侧,涂敷厚度为40微米,在常温下放置2h后,采用浓度为0.5mol/l的氯化铵溶液浸泡滤膜0.5h后,用氯化铵和超纯水反复冲洗以洗脱模板离子,80℃真空干燥4h得到大孔离子印迹吸附膜。

122.步骤2:将50g相对纯度为99.99%的氧化钕溶解在100ml6mol/l的硝酸溶液中,稀释至1l,得到待提纯稀土料液。

123.步骤3:将步骤1制备的大孔离子印迹吸附膜设置在如图1所示的渗析槽内,使纯液室103和料液室104分隔开,只能通过大孔离子印迹吸附膜进行传质,其中大孔离子印迹吸附膜的具有离子印迹膜的一侧朝向右侧料液室104。将步骤2得到的待提纯稀土料液加入图1中右侧料液室104内,将超纯水加入纯液室103内。2h后收集纯液室103内的高纯稀土料液。

124.步骤4:向步骤3收集的高纯稀土料液中加入优级纯的草酸,加入量为100g,沉淀、洗涤后,在800℃下烧制4h得到高纯氧化钕,即为产物2。

125.实施例3

126.步骤1:制备大孔离子印迹吸附膜:

127.s1-1:将纤维素10g、20%(体积百分含量)聚乙烯亚胺水溶液10ml、氯化铜5g、10%(体积百分含量)聚乙二醇20ml、乙醇20ml混合,在50℃震荡2h进行反应得到大孔离子印迹膜浆料;

128.s1-2:将所述大孔离子印迹膜浆料涂敷在孔径为10-30微米的聚偏氟乙烯滤膜的一侧,涂敷厚度为50微米,在常温下放置2h后,采用浓度为0.5mol/l的醋酸铵溶液浸泡滤膜0.5h后,用醋酸铵和超纯水反复冲洗以洗脱所述模板离子,60℃真空干燥6h得到大孔离子印迹吸附膜。

129.步骤2:将1g相对纯度为99.99%的氧化钕溶解在100ml6mol/l的硝酸溶液中,稀释至1l,得到待提纯稀土料液。

130.步骤3:将步骤1制备的大孔离子印迹吸附膜的大孔离子印迹膜所在一侧朝上,设置在抽滤漏斗底部,在其上部再铺放一层中速定性滤纸,通过抽滤装置在0.01pa下进行抽滤,抽滤10min结束,收集滤液。

131.步骤4:向步骤3收集的滤液中加入优级纯的草酸,加入量为100g,沉淀、洗涤后,在1000℃下烧制2h得到高纯氧化钕,即为产物3。

132.实施例4

133.步骤1:制备大孔离子印迹吸附膜的方法与实施例1基本相同,唯一不同的是,用4g氯化钙替换5g氯化铜。

134.步骤2:将50g相对纯度为99.99%的氧化铽溶解在100ml6mol/l的硝酸溶液中,稀释至500ml,得到待提纯稀土料液,将待提纯稀土料液稀释至50g/l(以稀土氧化物质量计)得到阳极液;将20g相对纯度为99.9999%的氧化铽(钙含量<1.0ppm)溶解在200ml6mol/l的硝酸溶液中,稀释至1l,得到高纯稀土料液。配制0.5mol/l的硝酸钠溶液作为阴极液。

135.步骤3:将步骤1制备的大孔离子印迹吸附膜设置在如图2所示的电渗析槽内,使纯液室ⅲ和料液室ⅳ分隔开,只能通过大孔离子印迹吸附膜进行传质,其中大孔离子印迹吸附膜的具有离子印迹膜的一侧为第一侧2,另一侧为第二侧1,第一侧2位于料液室ⅳ,第二侧1位于纯液室ⅲ。将步骤1得到的待提纯稀土料液加入图2中的料液室ⅳ内,将步骤1制备的高纯稀土料液加入纯液室ⅲ内,将步骤1稀释的阳极液加入阳极室ⅱ内,将步骤2配制的阴极液加入阴极室ⅰ内。阳极电极4为钛涂钌电极,与直流电源的正极连接,阴极电极3为钛电极,与直流电源的负极连接,控制电流密度为100ma/cm2,通电10min后,收集纯液室内的高纯稀土料液。

136.步骤4:向步骤3收集的高纯稀土料液中加入优级纯的草酸,加入量为100g,沉淀、洗涤后,在800℃下烧制4h得到高纯氧化铽,即为产物4。

137.实施例5

138.与实施例4基本相同,不同之处在于,采用3层大孔离子印迹吸附膜,三层膜(膜1、膜2、膜3)如图3所示平行设置,且相邻两层膜之间形成的隔室内填充与纯液室内相同的高纯稀土料液,所得产物记作产物5。

139.实施例6

140.与实施例1基本相同,不同的是步骤1用5g氯化铁替换5g氯化铜,步骤2所得待提纯稀土料液的浓度为240g/l,所得产物记作产物6。

141.实施例7

142.与实施例1基本相同,不同的是电流密度为500ma/cm2,时间为4min,所得产物记作产物7。

143.实施例8

144.与实施例2基本相同,不同的是步骤1用5g氯化锰替换5g氯化铜,步骤2所得待提纯稀土料液的浓度为200g/l,时间为1h,所得产物记作产物8。

145.实施例9

146.与实施例3基本相同,不同的是步骤1用5g氯化铁替换5g氯化铜,步骤2所得待提纯稀土料液的浓度为100g/l,时间为15min,所得产物记作产物9。

147.实施例10

148.与实施例3基本相同,不同的是步骤1用5g氯化铁替换5g氯化铜,步骤2所得待提纯稀土料液的浓度为220g/l,时间20min,所得产物记作产物10。

149.实施例11

150.与实施例1基本相同,不同的是步骤1用5g氯化铜和5g氯化铁混合物替换5g氯化铜,时间10min,所得产物记作产物11。

151.实施例12

152.与实施例1基本相同,不同的是步骤1分别以5g氯化铁和5g氯化铜制得两种离子印迹吸附膜,两层膜如图3所示平行设置,且相邻两层膜之间形成的隔室内填充与纯液室内相同的高纯稀土料液,时间12min,所得产物记作产物12。

153.对比例1

154.步骤1:制备离子印迹微球:

155.将螯合硅胶微粒10g、氯化铁5g、双环氧化合物10ml、乙醇20ml混合,25℃震荡反应4h,反应结束用盐酸洗脱模板离子,用氨水和纯水交替冲洗至中性,干燥,得到离子印迹微球。

156.步骤2:待提纯稀土料液制备方法与实施例1相同;

157.步骤3:向待提纯稀土料液中加入步骤1所制得离子印迹微球,25℃震荡1h,离心分离微球,液相用优级纯草酸沉淀、过滤、洗涤,1000℃灼烧2h后得到产物1’。

158.对比例2

159.向实施例4提供的待提纯稀土料液中加入对比例1提供的离子印迹微球,25℃震荡1h,离心分离微球,液相用优级纯草酸沉淀、过滤、洗涤,1000℃灼烧2h后得到产物2’。

160.采用扫描电镜对本发明各实施例提供的大孔离子印迹吸附膜进行形貌表征,其中,各实施例所得大孔离子印迹吸附膜孔径为5~30微米,且分布均匀。

161.采用icp-ms电感耦合等离子体质谱仪和gdms(辉光质谱仪)对本发明各实施例及对比例提供的产物进行杂质含量测试,测试结果参见表1:

162.表1为本各产物杂质含量表

[0163][0164]

由表1可见,本发明各实施例提供的提纯方法提纯后可得到高纯稀土氧化物中杂质离子的去除率可达92%以上,最高可达99%以上,尤其是对于单一杂质含量为1-5ppm的稀土氧化物提纯效果更优,杂质去除率均可达96%以上;本发明抽滤、加电场的各实施例去除效率均达到14mg/g/h以上,最高可达100mg/g/h以上;而相比之下,对比例1和对比例2杂质去除率只有67.45%和40.50%,而提纯效率仅为3.15mg/g/h和5.22mg/g/h。

[0165]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽

管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1