一种4J29合金的生产方法与流程

一种4j29合金的生产方法

技术领域

1.本发明涉及合金生产技术领域,特别涉及一种4j29合金的生产方法。

背景技术:

2.4j29合金又称可伐(kovar)合金。该合金在20~450℃时具有与硅硼硬质玻璃相近的线膨胀系数,由于热膨胀系数及特性与陶瓷及玻璃非常近似,以及良好的加工性能适合于玻璃封装、光电通讯组件封装、影像管零件、ic导电架等材料,在电子工业广泛使用。

3.作为电真空器件、半导体器件的结构材料,除了要求膨胀性能、低温组织稳定性以外,4j29合金还必须具有其它各种特性,例如优良的加工成形性能、焊接性能、电镀性能、抗银铜焊料渗透性能、真空气密性能以及氧化性能等,这些性能基本由合金化学成分所决定。该合金的化学成分包括:c≤0.03% ,mn≤0.50% ,si≤0.30% ,p≤0.020% ,s≤0.020% ,cu≤0.20% ,cr≤0.20% ,mo≤0.20%,ni=28.5~29.5% ,co=16.8~17.8%,fe=余量。

4.4j29合金的生产工艺是将镍、钴、铁纯金属原料经真空感应炉熔炼,并经真空自耗炉或电渣炉重熔后得到合格产品。然而,在钴生产工艺流程中,往往会产生大量的含钴渣,其主要化学成分如下: sio2 2.0~4.0% ,cu0.1~0.2% ,ni31.0~35.0% ,co8.0~12.0%,fe10.0~18.0%。目前含钴渣是作为中间原料重新进入生产工艺流程进行处理,存在对正常生产系统扰动大和镍、铜等金属损失较多的弊端,生产工艺较难控制。而长期累积堆放,不仅占用大量土地,还影响周围生态环境,造成经济资源严重浪费。如果能将含钴渣再利用于4j29合金的生产中,不仅能够降低4j29合金的生产成本,还能够有效的利用钴生产过程产出的固体废弃物,降低环境污染风险。

技术实现要素:

5.针对上述技术问题,本发明提供了一种4j29合金的生产方法,针对含钴渣处理技术现状与存在的问题,利用直流电弧炉还原处理含钴渣,通过加入还原剂和钙质熔剂进行还原熔炼,产出4j29合金,有效降低合金的生产成本,提高生产效率,减少含钴渣堆存造成的环境污染。

6.为了实现上述目的,本发明的技术方案具体如下:一种4j29合金的生产方法,包括:(1)将粒度为5~45mm的含钴渣、还原剂和钙质熔剂按照100:8~20:10~25的比例进行混合,之后通过加料口加入直流电弧炉,用焦炭引弧,1.5~4.0h后加热升温至1450~1550℃,形成可以自由流动的熔融渣池;(2)将熔融渣池在1450~1550℃条件下,还原熔炼0.5~1.0h,金属的氧化物、硫化物发生还原反应生成金属单质,进而形成互溶的合金,之后,进行还原保温,其中,根据反应剧烈程度调整控制电流、电压,防止产生的泡沫渣溢出,同时可以通过加料口补充加入1~3%的还原剂和钙质熔剂进行工艺调整;(3)保温结束后,还原产出的合金和还原渣由于比重不同自动分层,分别排放合金

和还原渣,合金进行铸锭,得到4j29合金,还原熔炼得到的合金组成满足4j29合金化学成分标准要求,产生的烟气通过收尘器除尘之后形成尾气,排入大气。

7.其中,所述含钴渣按质量百分比为sio

2 2.0~4.0% ,cu0.1~0.2% ,ni31.0~35.0% ,co8.0~12.0%,fe10.0~18.0%。

8.其中,所述还原剂为块状或粉状褐煤、无烟煤、烟煤、焦炭之中的一种,重量百分比为含钴渣的8.0~20.0%。

9.其中,所述钙质熔剂为块状或粉状石灰石、石灰之中的一种,重量百分比为含钴渣的10.0~25.0%。

10.其中,所述步骤(2)中,熔融炉渣还原保温的温度为1450~1550℃,还原保温时间为0.5~1.0h。

11.本发明的有益效果是:本发明将含钴渣加入直流电弧炉中,同时加入还原剂和钙质熔剂,形成混合熔渣,将混合熔渣加热至1450~1550℃,还原保温0.5~1.0h,通过调节还原剂量、熔剂量和还原时间,产出4j29合金。本发明可以有效降低4j29合金的生产成本,实现镍、钴、铁有价金属的综合回收利用,同时可以解决含钴渣大量堆存及环境污染问题。本发明根据含钴渣的原料条件和相关冶炼工艺的特性,利用直流电弧炉还原处理含钴渣,通过加入还原剂和钙质熔剂进行还原熔炼,产出4j29合金。本发明对冶金工艺过程控制带来较大优化,突破常规的4j29合金生产工艺,具有工艺流程短、效率高的特点,能有效提升生产运行技术经济指标。同时,有效的利用钴生产过程产出的固体废弃物,降低环境污染风险。

附图说明

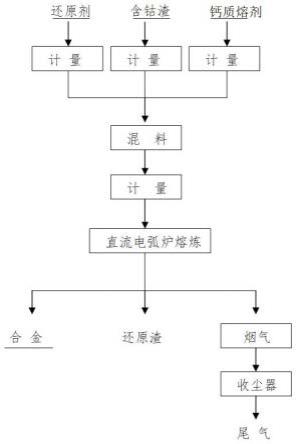

12.图1是本发明的工艺流程图。

具体实施方式

13.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

14.实施例1如图1所示,一种4j29合金的生产方法,包括:(1)将粒度为5mm的含钴渣、还原剂和钙质熔剂按照100:8:10的比例进行混合,之后通过加料口加入直流电弧炉,用焦炭引弧,1.5h后加热升温至1450℃,形成可以自由流动的熔融渣池;(2)将熔融渣池在1450℃条件下,还原熔炼0.5h,金属的氧化物、硫化物发生还原反应生成金属单质,进而形成互溶的合金,之后,进行还原保温,其中,根据反应剧烈程度调整控制电流、电压,防止产生的泡沫渣溢出,同时可以通过加料口补充加入1~3%的还原剂和钙质熔剂进行工艺调整;(3)保温结束后,还原产出的合金和还原渣由于比重不同自动分层,分别排放合金和还原渣,合金进行铸锭,得到4j29合金,还原熔炼得到的合金组成满足4j29合金化学成分

标准要求,产生的烟气通过收尘器除尘之后形成尾气,排入大气。

15.其中,所述含钴渣按质量百分比为sio

2 2.0% ,cu0.1% ,ni31.0% ,co8.0%,fe10.0%。

16.其中,所述还原剂为块状或粉状褐煤、无烟煤、烟煤、焦炭之中的一种,重量百分比为含钴渣的8.0%。

17.其中,所述钙质熔剂为块状或粉状石灰石、石灰之中的一种,重量百分比为含钴渣的10.0%。

18.其中,所述步骤(2)中,熔融炉渣还原保温的温度为1450℃,还原保温时间为0.5h。

19.实施例2如图1所示,一种4j29合金的生产方法,包括:(1)将粒度为45mm的含钴渣、还原剂和钙质熔剂按照100: 20: 25的比例进行混合,之后通过加料口加入直流电弧炉,用焦炭引弧, 4.0h后加热升温至1550℃,形成可以自由流动的熔融渣池;(2)将熔融渣池在1550℃条件下,还原熔炼1.0h,金属的氧化物、硫化物发生还原反应生成金属单质,进而形成互溶的合金,之后,进行还原保温,其中,根据反应剧烈程度调整控制电流、电压,防止产生的泡沫渣溢出,同时可以通过加料口补充加入1~3%的还原剂和钙质熔剂进行工艺调整;(3)保温结束后,还原产出的合金和还原渣由于比重不同自动分层,分别排放合金和还原渣,合金进行铸锭,得到4j29合金,还原熔炼得到的合金组成满足4j29合金化学成分标准要求,产生的烟气通过收尘器除尘之后形成尾气,排入大气。

20.其中,所述含钴渣按质量百分比为sio

2 4.0% ,cu0.2% ,ni35.0% ,co12.0%,fe18.0%。

21.其中,所述还原剂为块状或粉状褐煤、无烟煤、烟煤、焦炭之中的一种,重量百分比为含钴渣的20.0%。

22.其中,所述钙质熔剂为块状或粉状石灰石、石灰之中的一种,重量百分比为含钴渣的25.0%。

23.其中,所述步骤(2)中,熔融炉渣还原保温的温度为1550℃,还原保温时间为1.0h。

24.实施例3如图1所示,一种4j29合金的生产方法,包括:(1)将粒度为5mm的含钴渣、还原剂和钙质熔剂按照100:8:10的比例进行混合,之后通过加料口加入100kva直流电弧炉,用焦炭引弧,2.5h后加热升温至1500℃,形成可以自由流动的熔融渣池;(2)将熔融渣池在1500℃条件下,还原熔炼45min,金属的氧化物、硫化物发生还原反应生成金属单质,进而形成互溶的合金,之后,进行还原保温,其中,根据反应剧烈程度调整控制电流、电压,防止产生的泡沫渣溢出,同时可以通过加料口补充加入2%的还原剂和钙质熔剂进行工艺调整;(3)保温结束后,还原产出的合金和还原渣由于比重不同自动分层,分别排放合金和还原渣,合金进行铸锭,得到4j29合金,还原熔炼得到的合金组成满足4j29合金化学成分标准要求,产生的烟气通过收尘器除尘之后形成尾气,排入大气,其中,产出的合金,化学成

分si 0.10% ,cu0.20% ,ni28.85% ,co17.1%,fe=余量,ni的回收率为99.0%,co的回收率为98.5%。

25.其中,所述含钴渣按质量百分比为sio

2 4.0% ,cu 0.15% ,ni33.5% ,co12.0%,fe16.0%。

26.其中,所述还原剂为块状或粉状褐煤、无烟煤、烟煤、焦炭之中的一种,重量百分比为含钴渣的10%。

27.其中,所述钙质熔剂为块状或粉状石灰石、石灰之中的一种,重量百分比为含钴渣的17%。

28.其中,所述步骤(2)中,熔融炉渣还原保温的温度为1500℃,还原保温时间为45min。

29.实施例4如图1所示,一种4j29合金的生产方法,包括:(1)将粒度为5mm的含钴渣、还原剂和钙质熔剂按照100: 20: 25的比例进行混合,之后通过加料口加入100kva直流电弧炉,用焦炭引弧,2.5h后加热升温至1500℃,形成可以自由流动的熔融渣池;(2)将熔融渣池在1500℃条件下,还原熔炼50min,金属的氧化物、硫化物发生还原反应生成金属单质,进而形成互溶的合金,之后,进行还原保温,其中,根据反应剧烈程度调整控制电流、电压,防止产生的泡沫渣溢出,同时可以通过加料口补充加入1%的还原剂和钙质熔剂进行工艺调整;(3)保温结束后,还原产出的合金和还原渣由于比重不同自动分层,分别排放合金和还原渣,合金进行铸锭,得到4j29合金,还原熔炼得到的合金组成满足4j29合金化学成分标准要求,产生的烟气通过收尘器除尘之后形成尾气,排入大气,其中,产出的合金,化学成分si 0.10% ,cu0.15% ,ni29.05% ,co16.95%,fe=余量。ni的回收率为98.9%,co的回收率为99.1%。

30.其中,所述含钴渣按质量百分比为sio

2 4.0% ,cu 0.15% ,ni33.5% ,co 12.0%,fe16.0%。

31.其中,所述还原剂为块状或粉状褐煤、无烟煤、烟煤、焦炭之中的一种,重量百分比为含钴渣的15%。

32.其中,所述钙质熔剂为块状或粉状石灰石、石灰之中的一种,重量百分比为含钴渣的25.0%。

33.其中,所述步骤(2)中,熔融炉渣还原保温的温度为1500℃,还原保温时间为50min。

34.实施例5如图1所示,一种4j29合金的生产方法,包括:(1)将粒度为5mm的含钴渣、还原剂和钙质熔剂按照100:10:20的比例进行混合,之后通过加料口加入100kva直流电弧炉,用焦炭引弧,3h后加热升温至1550℃,形成可以自由流动的熔融渣池;(2)将熔融渣池在1550℃条件下,还原熔炼45min,金属的氧化物、硫化物发生还原反应生成金属单质,进而形成互溶的合金,之后,进行还原保温,其中,根据反应剧烈程度调

整控制电流、电压,防止产生的泡沫渣溢出,同时可以通过加料口补充加入3%的还原剂和钙质熔剂进行工艺调整;(3)保温结束后,还原产出的合金和还原渣由于比重不同自动分层,分别排放合金和还原渣,合金进行铸锭,得到4j29合金,还原熔炼得到的合金组成满足4j29合金化学成分标准要求,产生的烟气通过收尘器除尘之后形成尾气,排入大气,其中,产出的合金,化学成分si 0.15% ,cu0.20% ,ni29.0% ,co17.35%,fe=余量。ni的回收率为99.5%,co的回收率为99.1%。

35.其中,所述含钴渣按质量百分比为sio

2 4.0% ,cu 0.15% ,ni33.5% ,co 12.0%,fe16.0%。

36.其中,所述还原剂为块状或粉状褐煤、无烟煤、烟煤、焦炭之中的一种,重量百分比为含钴渣的18%。

37.其中,所述钙质熔剂为块状或粉状石灰石、石灰之中的一种,重量百分比为含钴渣的25.0%。

38.其中,所述步骤(2)中,熔融炉渣还原保温的温度为1550℃,还原保温时间为45min。

39.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1