一种磁控溅射平面靶磁通装置的制作方法

1.本发明涉及磁控溅射镀膜设备领域,具体为一种磁控溅射平面靶磁通装置。

背景技术:

2.高矫顽力钕铁硼磁性材料经常采用磁控溅射镀膜后再高温时效渗透获得,譬如在低矫顽力钕铁硼磁体基片上磁控溅射镀镝或铽膜来生产高矫顽力的钕铁硼磁体。

3.磁控溅射镀膜是在真空镀膜腔室内进行,工作原理是在靶材的背侧安装磁体使得在靶材的表面沿与电场垂直的方向产生闭合磁场,闭合磁场与电场交互作用,使电子在靶材表面磁场内围绕磁力线做螺旋状运动。电子在运动过程中与充入镀膜腔室内的氩气原子发生碰撞,使其电离成氩正离子和电子,氩正离子在电场作用下撞击在靶材表面,轰击靶材表面的原子,被撞击的靶材原子脱离靶材表面,一部分飞向基片并在基片表面上沉积形成薄膜。撞击在靶材上的氩正离子捕获靶材表面电子,还原成氩气原子;电离出来的电子继续参与碰撞,直到被阳极吸收。

4.矩形平面靶在原有磁体结构和磁路的情况下,平面靶材的利用率最高不会超过40%,基本是在30%左右,所以靶材利用率较低;而靶材多为贵重金属或合金材料小块拼接而成,较低的利用率造成产品成本居高不下,严重限制了企业的充分发展。到目前为止,为了提高靶材的利用率,已经使用了移动靶、移动磁场或圆柱靶等新技术,但国内在这些技术领域还处于起步尝试的阶段,并且对设备进行这样的改造,需要的资金较多,因此并没有完全投入产业化运作;多数企业还是在使用普通的平面靶材,而钕铁硼行业也是如此。因此提高靶材的利用率是该行业亟待解决的问题。

技术实现要素:

5.本发明为了解决磁性材料的制备中,靶材的整体消耗较差、靶材利用率低的问题,提供了一种磁控溅射平面靶磁通装置。

6.本发明是通过如下技术方案来实现的:一种磁控溅射平面靶磁通装置,包括壳体、矩形磁体结构与靶材,所述壳体的上表面开有设置靶材的窗口,所述靶材的两端通过压板压紧、且通过沉头螺栓固定,所述压板与壳体两侧平齐;所述壳体内侧上表面与靶材的下表面平齐,所述靶材下方设置有隔板,所述隔板下方设置为平面靶材冷却水道,所述平面靶材冷却水道下方为矩形磁体结构,所述矩形磁体结构通过l形的卡桩安装于壳体的内底面上,所述卡桩使得矩形磁体结构距离壳体的内底面有2~5mm的间隔;所述矩形磁体结构包括矩形的环状磁轭及底面的矩形磁轭,所述环状磁轭安装于矩形磁轭上,所述环状磁轭内按照海尔贝克的原理设置磁体阵列;所述磁体阵列的强磁性一面朝向靶材,弱磁性一面由矩形磁轭覆盖。

7.本发明所设计的一种磁控溅射平面靶磁通装置,可以增大靶材表面的磁通密度,首先在靶材表面较大范围形成较大较强的磁场区域,增大了电子与氩气原子发生碰撞的机率和电子的运动范围;相应提高了靶材原子在基片上沉积的速度,并通过矩形磁体产生的

密集分布的磁场的设计和应用,来实现提高靶材利用率的目的。该装置主要包括壳体、矩形磁体结构、靶材以及用于安装固定的各种部件,壳体内部用于安装矩形磁体结构、冷却水道及靶材,在壳体的上表面开有设置靶材的窗口,靶材为平面靶材,靶材通过压板压紧,且通过沉头螺栓固定,压板为了安装方便,其两端与壳体左右侧边对齐。壳体内侧上表面与靶材的下表面平齐,靶材下方设置有隔板,隔板下方设置为平面靶材冷却水道,隔板是用于隔绝冷却水道与靶材的,平面靶材冷却水道用于在工作过程中给整个工作装置冷却,由于磁控溅射靶装置在工作时会产生大量的热,产生的这些热能必须被及时带走;否则,由于温度升的较高,不仅靶材会严重变形使设备不能正常运行,影响产品质量;还会因为温度升高,使得矩形磁体失去磁性,导致磁控溅射靶装置报废,因此在本发明中靶材几乎直接与平面靶材冷却水道紧密接触,使靶材产生的热能及时有效地被带走,完成对靶材和矩形磁体结构的最佳冷却。矩形磁体结构位于平面靶材冷却水道下方,矩形磁体结构通过l形的卡桩安装于壳体的内底面上,由于卡桩下部对于矩形磁体结构有一定的支撑,使得矩形磁体结构距离壳体的内底面有2~5mm的间隔;矩形磁体结构包括矩形的环状磁轭及底面的矩形磁轭,矩形磁轭和环状磁轭本身不产生磁场,在磁路中只起磁力线传输作用,因此采用软磁性材料(包括强磁体材料,如纯铁)制成,环状磁轭安装于矩形磁轭上,环状磁轭内按照海尔贝克的原理设置磁体阵列,该排布法使得磁体阵列一面为强磁面,一面为弱磁面,磁体阵列的强磁性一面朝向靶材,弱磁性一面由矩形磁轭覆盖。本发明所设计的磁控溅射平面靶磁通装置适应于现有的磁控溅射镀膜设备,只要按照具体设备的原有加工工艺生产,即可实现磁控溅射的工作,而且还可以使生产效率提升1.3~1.4倍。

8.优选的,为了使矩形磁体结构朝向靶材一面的磁场强度增强更多倍,对矩形磁体结构内的海尔贝克磁体阵列的排布法进行了优化,具体如下:矩形磁体结构的环状磁轭内部的磁体阵列上下表面平齐,磁体阵列包括中心磁体,中心磁体呈长方体状、且设置于矩形磁轭的中心位置,中心磁体的长度边与矩形磁轭的长度边平行、宽度边与矩形磁轭的宽度边平行,设定中心磁体在俯视状态下,沿长度边方向为纵向,沿宽度边方向为横向,中心磁体的上端磁极为s极;磁体阵列的尺寸大小与靶材尺寸大小一致;(以下为了叙述方便,将对各个位置的磁体排列分别标号介绍)。

9.①

沿纵向,前侧边缘设置有两个条状的外磁体一和外磁体二,后侧边缘也设置有两个条状的外磁体三和外磁体四,外磁体一与外磁体四对称、且截面呈直角梯形,外磁体二与外磁体三对称、且截面呈平行四边形,外磁体一与外磁体二的装配面形状贴合匹配,外磁体三与外磁体四的装配面形状贴合匹配,外磁体一与外磁体四的上端磁极为n极,外磁体二与外磁体三上端磁极为n极且磁体极性向外倾斜15

°

~30

°

;

②

沿横向,位于外磁体二与外磁体三之间,左边缘设置有两排外磁体,分别为外磁体五和外磁体六,右边缘也设置有两排外磁体,分别为外磁体七和外磁体八,外磁体五和外磁体八对称、且截面呈直角梯形,外磁体六与外磁体七对称、且截面呈平行四边形;外磁体五和外磁体八均由若干块长度相同的磁块沿纵向紧密排列而成、且位于边上的磁块的外侧面分别与外磁体二及外磁体三的装配面贴合匹配,外磁体六与外磁体七均由若干块长度相同的磁块沿纵向紧密排列而成、且位于边上的磁块的外侧面分别与外磁体二及外磁体三的装配面贴合匹配;外磁体五和外磁体八的上端磁极为n极,外磁体六与外磁体七上端磁极为n极且磁体极性向外倾斜15

°

~30

°

;

上述外磁体和中心磁体通过环状磁轭和矩形磁轭将磁极连接,可以使得磁路短路,进一步增加矩形磁体结构的磁场强度,提高了靶材溅射的均匀性。

10.③

中心磁体的四周呈辐射状分布设置有过渡磁体,过渡磁体包括过渡磁体一、过渡磁体二、过渡磁体三、过渡磁体四、过渡磁体五、过渡磁体六、过渡磁体七及过渡磁体八;a.过渡磁体一位于中心磁体与外磁体二之间,过渡磁体二位于中心磁体与外磁体三之间,过渡磁体一与过渡磁体二结构对称、且截面为直角梯形,过渡磁体一及过渡磁体二的左右侧面垂直于矩形磁轭,过渡磁体一的前侧面与外磁体二的装配面相贴合匹配、后侧面与中心磁体贴合,过渡磁体二的后侧面与外磁体三的装配面相贴合匹配、前侧面与中心磁体贴合匹配;b.过渡磁体三位于过渡磁体一与外磁体六之间,过渡磁体四位于过渡磁体一与外磁体七之间,过渡磁体三与过渡磁体四结构对称、且截面为直角梯形,过渡磁体三与过渡磁体四的前侧面均与外磁体二的装配面相贴合匹配、后侧面垂直于矩形磁轭,过渡磁体三的左侧面与外磁体六的装配面贴合匹配、右侧面与过渡磁体一贴合,过渡磁体四的右侧面与外磁体七的装配面贴合匹配、左侧面与过渡磁体一贴合;c.过渡磁体五位于中心磁体与外磁体六之间,过渡磁体六位于中心磁体与外磁体七之间,过渡磁体五与过渡磁体六均由若干块长度相同的磁块沿纵向紧密排列而成、且截面呈直角梯形,过渡磁体五的左侧面与外磁体六的装配面贴合匹配、右侧面与中心磁体贴合、前侧面与过渡磁体三贴合,过渡磁体六的右侧面与外磁体七的装配面贴合匹配、左侧面与中心磁体贴合、前侧面与过渡磁体四贴合;d.过渡磁体七位于过渡磁体二与外磁体六之间,过渡磁体八位于过渡磁体二与外磁体七之间,过渡磁体七与过渡磁体八结构对称、且截面为直角梯形,过渡磁体七与过渡磁体八的后侧面均与外磁体三的装配面相贴合匹配、前侧面垂直于矩形磁轭,过渡磁体七的左侧面与外磁体六的装配面贴合匹配、右侧面与过渡磁体二贴合、前侧面与过渡磁体五贴合,过渡磁体八的右侧面与外磁体七的装配面贴合匹配、左侧面与过渡磁体二贴合、前侧面与过渡磁体六贴合;e.过渡磁体一、过渡磁体二、过渡磁体三、过渡磁体四、过渡磁体五、过渡磁体六、过渡磁体七及过渡磁体八内部的磁体极性方向以中心磁体为中心沿水平方向向外辐射。

11.通过上述过渡磁体的排列使得矩形磁体结构朝向靶材的一面磁性较强(是单个磁体磁场强度的1.41倍),从而具有足够的磁漏,在靶材上方形成较强的平行磁力线,保证磁场强度,提高靶材溅射的均匀性,同时使靶材的溅射区域宽度加大,减少了更换靶材的频率,同时提高溅射效率,也提高了平面靶材的利用率,降低了生产成本。通过整个矩形磁体结构内的磁体排列的优化,使得平面靶材的利用率从30%提高到了45%;使得矩形磁体结构朝向靶材的一面磁场强度增强了1.41倍。

12.优选的,所有的外磁体与过渡磁体均采用钕铁硼永磁材料,且采用了先电镀镍铜,再用环氧树脂双重防腐蚀的工艺处理,而且整个矩形磁体结构还要进行浸漆处理,确保防止水或水蒸气对矩形磁体和钕铁硼永磁体形成腐蚀。

13.优选的,所述环状磁轭与矩形磁轭均采用电镀纯铁制成,此种材料为强磁性材料;所述靶材采用纯度为99.9%至99.999%的镝或铽。

14.优选的,所述壳体、隔板与卡桩均采用奥氏体不锈钢制成。

15.优选的,所述矩形磁体结构内部的磁体阵列极性可进行对调,即保证极性全部与原极性相反,但要保证强磁面正对靶材,弱磁面由矩形磁轭覆盖。

16.优选的,所述平面靶材冷却水道的高度为9.5mm~10.5mm,水流量>10l/min/kw,水温为进水18~22℃,出水25℃以下,这时沉积速率是稳定的,当水温出水达到30℃,沉积速率就会发生变化,如:25℃做出来是80nm的工艺,30℃做出来就只有50nm,因此要保证出水温度;所述隔板的厚度为1mm。

17.优选的,所述卡桩通过氩弧焊焊接于壳体内。

18.优选的,所述矩形磁体结构与卡桩的连接方式为通过不锈钢螺丝拧紧固定。

19.与现有技术相比本发明具有以下有益效果:本发明所提供的一种磁控溅射平面靶磁通装置,平面靶材下表面直接与靶材冷却水道紧密接触,而且矩形磁体结构磁性较强的一面朝向靶材,也与靶材冷却水道接触,散热效率得到了很大的提高。本发明的关键点是按一定顺序排列(海尔贝克阵列)组合而成的磁控溅射平面靶磁通装置的矩形磁体结构;磁场强度在磁体性能同等情况下增强1.41倍;该种结构使得磁体的磁路在磁控溅射平面靶材上表面一定空间内密集分布,从而具有足够的磁场在磁控溅射平面靶材上方较大范围内形成较强的平行磁力线,保证磁场强度,提高磁控溅射平面靶材溅射的均匀性,使磁控溅射平面靶材在磁场较大的覆盖范围内消耗,提高靶材利用率,提升生产效率,降低生产成本,提高经济效益,增加企业的竞争力。

附图说明

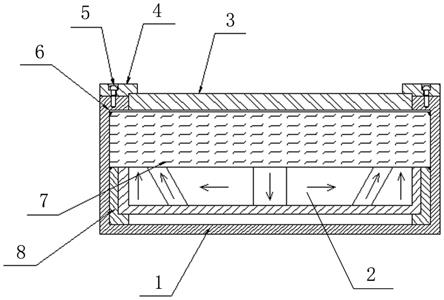

20.图1是本发明磁控溅射平面靶磁通装置的整体结构剖视图。

21.图2是本发明中矩形磁体结构的俯视结构示意图。

22.图3是图2所示矩形磁体结构的中心横向剖视图。

23.图4是图2所示矩形磁体结构的中心纵向剖视图。

24.图5是本发明磁控溅射平面靶磁通装置的矩形磁体结构和磁路结构图。

25.图6是本发明磁控溅射平面靶磁通装置的矩形磁体结构的对应靶材消耗情况图。

26.图7是现有磁控溅射磁体和磁路结构图。

27.图8是现有磁控溅射磁体对应靶材消耗情况图。

28.图9是现有磁控溅射磁体对应靶材消耗情况实例图。

29.图10是本发明磁控溅射的矩形磁体结构对应靶材消耗情况实例图。

30.图中标记如下:1-壳体,2-矩形磁体结构,3-靶材,4-压板,5-沉头螺栓,6-隔板,7-平面靶材冷却水道,8-卡桩,9-环形磁轭,10-矩形磁轭,200-中心磁体,201-外磁体一,202-外磁体二,203-外磁体三,204-外磁体四,205-外磁体五,206-外磁体六,207-外磁体七,208-外磁体八,209-过渡磁体一,210-过渡磁体二,211-过渡磁体三,212-过渡磁体四,213-过渡磁体五,214-过渡磁体六,215-过渡磁体七,216-过渡磁体八。

具体实施方式

31.以下结合具体实施例对本发明作进一步说明。

32.一种磁控溅射平面靶磁通装置,如图1所示:包括壳体1、矩形磁体结构2与靶材3,所述壳体1的上表面开有设置靶材3的窗口,所述靶材3的两端通过压板4压紧、且通过沉头

螺栓5固定,所述压板4与壳体1两侧平齐;所述壳体1内侧上表面与靶材3的下表面平齐,所述靶材3下方设置有隔板6,所述隔板6下方设置为平面靶材冷却水道7,所述平面靶材冷却水道7下方为矩形磁体结构2,所述矩形磁体结构2通过l形的卡桩8安装于壳体1的内底面上,所述卡桩8使得矩形磁体结构2距离壳体1的内底面有2~5mm的间隔;所述矩形磁体结构2包括矩形的环状磁轭9及底面的矩形磁轭10,所述环状磁轭9安装于矩形磁轭10上,所述环状磁轭9内按照海尔贝克的原理设置磁体阵列;所述磁体阵列的强磁性一面朝向靶材3,弱磁性一面由矩形磁轭10覆盖。

33.本实施例中采用了如图2~图4所示排布顺序的磁体阵列:所述矩形磁体结构2的环状磁轭9内部的磁体阵列上下表面平齐,所述磁体阵列包括中心磁体200,所述中心磁体200呈长方体状、且设置于矩形磁轭10的中心位置,所述中心磁体200的长度边与矩形磁轭10的长度边平行、宽度边与矩形磁轭10的宽度边平行,设定中心磁体200在俯视状态下,沿长度边方向为纵向,沿宽度边方向为横向,所述中心磁体200的上端磁极为s极;所述磁体阵列的尺寸大小与靶材3尺寸大小一致;

①

沿纵向,前侧边缘设置有两个条状的外磁体一201和外磁体二202,后侧边缘也设置有两个条状的外磁体三203和外磁体四204,所述外磁体一201与外磁体四204对称、且截面呈直角梯形,所述外磁体二202与外磁体三203对称、且截面呈平行四边形,所述外磁体一201与外磁体二202的装配面形状贴合匹配,所述外磁体三203与外磁体四204的装配面形状贴合匹配,所述外磁体一201与外磁体四204的上端磁极为n极,所述外磁体二202与外磁体三203上端磁极为n极且磁体极性向外倾斜15

°

~30

°

;

②

沿横向,位于外磁体二202与外磁体三203之间,左边缘设置有两排外磁体,分别为外磁体五205和外磁体六206,右边缘也设置有两排外磁体,分别为外磁体七207和外磁体八208,所述外磁体五205和外磁体八208对称、且截面呈直角梯形,所述外磁体六206与外磁体七207对称、且截面呈平行四边形;所述外磁体五205和外磁体八208均由若干块长度相同的磁块沿纵向紧密排列而成、且位于边上的磁块的外侧面分别与外磁体二202及外磁体三203的装配面贴合匹配,所述外磁体六206与外磁体七207均由若干块长度相同的磁块沿纵向紧密排列而成、且位于边上的磁块的外侧面分别与外磁体二202及外磁体三203的装配面贴合匹配;所述外磁体五205和外磁体八208的上端磁极为n极,所述外磁体六206与外磁体七207上端磁极为n极且磁体极性向外倾斜15

°

~30

°

;

③

所述中心磁体200的四周呈辐射状分布设置有过渡磁体,所述过渡磁体包括过渡磁体一209、过渡磁体二210、过渡磁体三211、过渡磁体四212、过渡磁体五213、过渡磁体六214、过渡磁体七215及过渡磁体八216;a.所述过渡磁体一209位于中心磁体200与外磁体二202之间,所述过渡磁体二210位于中心磁体200与外磁体三203之间,所述过渡磁体一209与过渡磁体二210结构对称、且截面为直角梯形,所述过渡磁体一209及过渡磁体二210的左右侧面垂直于矩形磁轭10,所述过渡磁体一209的前侧面与外磁体二202的装配面相贴合匹配、后侧面与中心磁体200贴合,所述过渡磁体二210的后侧面与外磁体三203的装配面相贴合匹配、前侧面与中心磁体200贴合匹配;b.所述过渡磁体三211位于过渡磁体一209与外磁体六206之间,所述过渡磁体四212位于过渡磁体一209与外磁体七207之间,所述过渡磁体三211与过渡磁体四212结构对

称、且截面为直角梯形,所述过渡磁体三211与过渡磁体四212的前侧面均与外磁体二202的装配面相贴合匹配、后侧面垂直于矩形磁轭10,所述过渡磁体三211的左侧面与外磁体六206的装配面贴合匹配、右侧面与过渡磁体一209贴合,所述过渡磁体四212的右侧面与外磁体七207的装配面贴合匹配、左侧面与过渡磁体一209贴合;c.所述过渡磁体五213位于中心磁体200与外磁体六206之间,所述过渡磁体六214位于中心磁体200与外磁体七207之间,所述过渡磁体五213与过渡磁体六214均由若干块长度相同的磁块沿纵向紧密排列而成、且截面呈直角梯形,所述过渡磁体五213的左侧面与外磁体六206的装配面贴合匹配、右侧面与中心磁体200贴合、前侧面与过渡磁体三211贴合,所述过渡磁体六214的右侧面与外磁体七207的装配面贴合匹配、左侧面与中心磁体200贴合、前侧面与过渡磁体四212贴合;d.所述过渡磁体七215位于过渡磁体二210与外磁体六206之间,所述过渡磁体八216位于过渡磁体二210与外磁体七207之间,所述过渡磁体七215与过渡磁体八216结构对称、且截面为直角梯形,所述过渡磁体七215与过渡磁体八216的后侧面均与外磁体三203的装配面相贴合匹配、前侧面垂直于矩形磁轭10,所述过渡磁体七215的左侧面与外磁体六206的装配面贴合匹配、右侧面与过渡磁体二210贴合、前侧面与过渡磁体五213贴合,所述过渡磁体八216的右侧面与外磁体七207的装配面贴合匹配、左侧面与过渡磁体二210贴合、前侧面与过渡磁体六214贴合;e.所述过渡磁体一209、过渡磁体二210、过渡磁体三211、过渡磁体四212、过渡磁体五213、过渡磁体六214、过渡磁体七215及过渡磁体八216内部的磁体极性方向以中心磁体200为中心沿水平方向向外辐射。

34.本实施例中还采用了如下优选方案:所有的外磁体与过渡磁体均采用钕铁硼永磁材料,且采用了先电镀镍铜,再用环氧树脂双重防腐蚀的工艺处理,而且整个矩形磁体结构2还要进行浸漆处理;所述环状磁轭9与矩形磁轭10均采用电镀纯铁制成;所述靶材3采用纯度为99.9%至99.999%的镝或铽;所述壳体1、隔板6与卡桩8均采用奥氏体不锈钢制成;所述平面靶材冷却水道7的高度为9.5mm~10.5mm,水流量>10l/min/kw,水温为进水18~22℃,出水25℃以下,所述隔板6的厚度为1mm;所述环状磁轭9环体厚度为1mm、高度为45mm;所述矩形磁轭10的厚度为5mm;所述卡桩8通过氩弧焊焊接于壳体1内;所述矩形磁体结构2与卡桩8的连接方式为通过不锈钢螺丝拧紧固定。本实施例中各部件之间的连接,除了特殊强调之外,其他的都是最普通的螺丝连接。

35.本实施例具体操作为:首先,按照海尔贝克的原理将上述的磁体阵列排布完成,使磁体阵列与环状磁轭9与矩形磁轭10形成一个整体,成为矩形磁体结构2,将矩形磁体结构2通过卡桩8安装在壳体1内部的底面上,矩形磁体结构2与壳体1的底面有一定间隔;使平面靶材冷却水道7置于矩形磁体结构2的上部,然后加装隔板6,之后将靶材3安装在壳体1顶部的窗口处,并通过沉头螺栓5和压板4安装固定,平面靶材冷却水道7同时冷却矩形磁体结构2与靶材3。由于该装置适用于现有的磁控溅射镀膜设备,只要按照具体设备的原有加工工艺生产,即可实现磁控溅射的工作,而且还可以使生产效率提升1.3~1.4倍,工作过程中,平面靶材冷却水道7把靶材3产生的热能及时有效地带走,完成对平面靶材和矩形磁体结构2的最佳冷却,保证了其出水温度。在靶材3上方形成较强的平行磁力线,如图5所示,与图7相比,明显磁场强度得到了提升;同时如图6和图8、图9和图10所示进行对比,平面靶材的利用

率从30%提高到了45%。

36.本发明所涉及的结构原理也适用于其他形状溅射靶(包括圆形溅射靶)以及旋转靶。

37.以上具体结构和尺寸数据是对本发明的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1