一种利用分段抛光降低图形表面缺陷的工艺的制作方法

1.本发明涉及化学机械抛光技术领域,具体而言,涉及一种利用分段抛光降低图形表面缺陷的工艺。

背景技术:

2.集成电路技术不断发展,每片硅片上集成电路的数目以2倍/代的速率提高,这就要求缺陷密度也以0.5倍/代的速度降低以保证良率的稳定;而缺陷数量与缺陷尺寸大致服从负立方分布;因此表面缺陷是14nm及以下集成电路实现低成本、高产量制造的核心。在集成电路制造中,化学机械抛光(chemical mechanical polishing,cmp)对器件的性能很关键,因为,它不仅产生自己的缺陷也需要修饰前道工序产生的缺陷。因此,cmp后缺陷的指标通常是整个工艺流程中最严苛的。在cmp过程中会在材料表面产生粗糙度缺陷,会影响器件的可靠性、电能性等性能,更严重的可能会导致器件功能失效,而对于降低粗糙度的难度较大,且一直没有有效的方法解决。

3.粗糙度在亚纳米以下技术节点的极其复杂、微型化的结构中要求越来越高,主要是因为在化学机械抛光处理过程中,在材料表面产生粗糙度缺陷,材料表面的粗糙度越大,增加了接触单位面积,使得材料表面的力场增加,增加了材料表面的对有机物粒子和金属离子等物质的吸附,直接影响器件的成品率、性能和可靠性。因此,发明一种能够有效控制表面粗糙度的抛光工艺技术是十分必要的。

技术实现要素:

4.本发明的目的在于提供一种利用分段抛光降低图形表面缺陷的工艺,此工艺操作简单,且可以有效降低抛光过程总图形表面粗糙度缺陷数量。

5.本发明解决其技术问题是采用以下技术方案来实现的。

6.本技术实施例提供一种利用分段抛光降低图形表面缺陷的工艺,其包括以下步骤:

7.步骤a:将待抛光材料固定在抛头上,进流抛光液,调整抛头和抛盘的转速;

8.步骤b:对抛头施加压力,使待抛光材料的抛光面与抛盘接触,调整抛头和抛盘的转速,进行一段抛光;

9.步骤c:降低压力,停流抛光液,采用高压水冲洗抛盘,进行一次水抛;

10.步骤d:停止水抛,进流抛光液,增加对抛头的压力,进行二段抛光;

11.步骤e:降低压力,停流抛光液,调整抛头和抛盘的转速,采用高压水冲洗抛盘,进行二次水抛;

12.步骤f:停止施加压力,采用高压水冲洗抛光材料,抛光结束。

13.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

14.本发明采用分段抛光方法对图形表面进行抛光,即先采用抛光液进行一段抛光,采用采用高压水进行冲洗进行水抛,水抛后继续采用抛光液进行二段抛光的工艺。其原理

在于:在抛光过程中,随着研磨时间的加长,抛盘和图形片表面吸附大量磨料及其聚合物,因而在机械作用下增加了图形片表面的粗糙度缺陷(defect)数量。采用分段抛光,中间加入水抛,将抛盘和图形片表面吸附的副产物带走,可以有效降低图形表面的缺陷的数量。本发明工艺简单,其抛光后图形片表面的粗糙度缺陷数量明显降低,且稳定性高,具有较强的经济效益。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

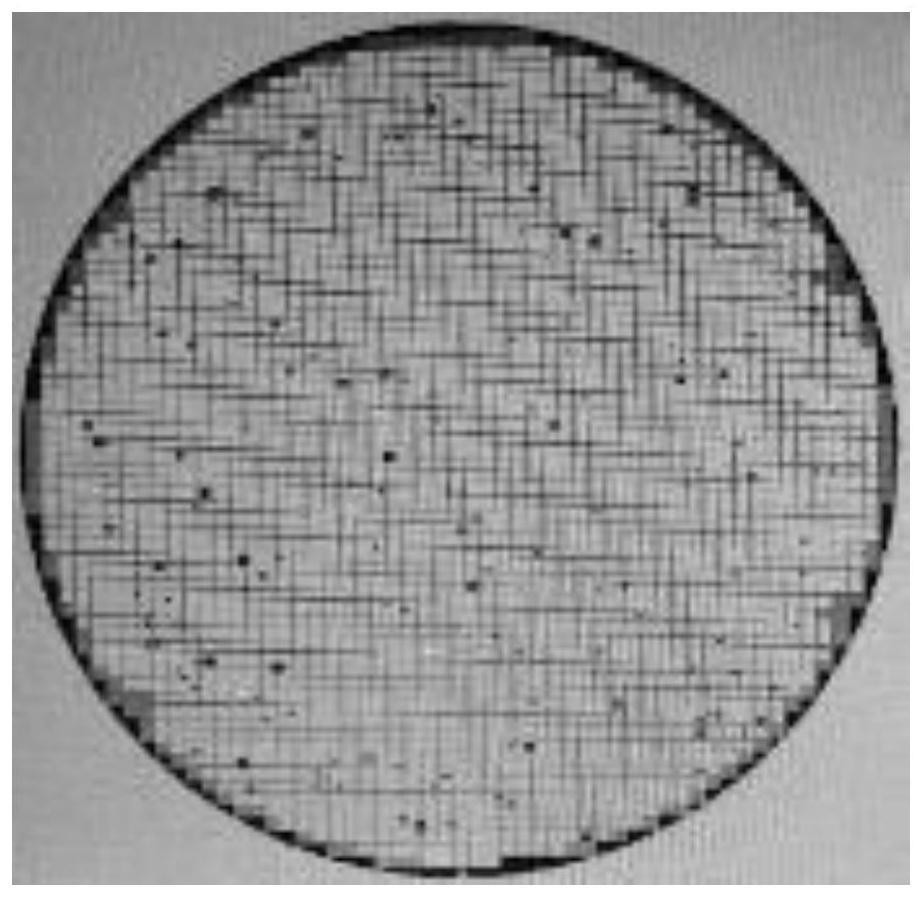

16.图1为实验例中实验组1抛光后的图形片表面图;

17.图2为实验例中实验组2抛光后的图形片表面图;

18.图3为实验例中实验组3抛光后的图形片表面图;

19.图4为实验例中实验组4抛光后的图形片表面图;

20.图5为实验例中实验组5抛光后的图形片表面图;

21.图6为实验例中实验组6抛光后的图形片表面图。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

24.一种利用分段抛光降低图形表面缺陷的工艺,其包括以下步骤:

25.步骤a:将待抛光材料固定在抛头上,进流抛光液,调整抛头和抛盘的转速;

26.步骤b:对抛头施加压力,使待抛光材料的抛光面与抛盘接触,调整抛头和抛盘的转速,进行一段抛光;

27.步骤c:降低压力,停流抛光液,采用高压水冲洗抛盘,进行一次水抛;

28.步骤d:停止水抛,进流抛光液,增加对抛头的压力,进行二段抛光;

29.步骤e:降低压力,停流抛光液,调整抛头和抛盘的转速,采用高压水冲洗抛盘,进行二次水抛;

30.步骤f:停止施加压力,采用高压水冲洗抛光材料,抛光结束。

31.在抛光过程中,随着研磨时间的加长,抛盘和图形片表面吸附大量磨料及其聚合物,因而在机械作用下增加了图形片表面的粗糙度缺陷(defect)数量。采用分段抛光,中间加入水抛,将抛盘和图形片表面吸附的副产物带走,可以有效降低图形表面的缺陷的数量。

32.在本发明的一些实施例中,上述步骤a中抛光液的流速为230~280ml/min,抛头的转速为73~80r/min,抛盘的转速为80~85r/min。

33.在本发明的一些实施例中,上述步骤b中从抛光盘边缘到抛光盘中心分为5个压力段,其压力依次为4.8~4.9psi、1.95~2.05psi、1.87~2.01psi、1.75~1.9psi和1.6~1.75psi,抛头的转速为105~110r/min,抛盘的转速为110~115r/min,一段抛光的时间为45~55s。

34.在本发明的一些实施例中,上述步骤c中从抛光盘边缘到抛光盘中心的5个压力段的压力依次为3.8~4.2psi、0psi、0psi、0psi和0psi,所述高压水的流速为7~8.5l/min,抛头的转速为105~110r/min,抛盘的转速为110~115r/min,一段水抛的时间为8~12s。

35.在本发明的一些实施例中,上述步骤d中抛光液的流速为230~280ml/min,二段抛光的时间为18~25s。

36.在本发明的一些实施例中,上述步骤e中从抛光盘边缘到抛光盘中心的5个压力段的压力依次为2.4~2.6psi、1.5~1.8psi、0psi、0psi和0psi,停流抛光液,抛头的转速为73~80r/min,抛盘的转速为80~85r/min,二次水抛的时间为4~8s。

37.在本发明的一些实施例中,上述步骤f中对的冲洗时间为4~8s。

38.在本发明的一些实施例中,上述抛光液由以下重量百分比的原料组成:硅溶胶3~10%,络合剂0.002~2%,杀菌剂0.03~2%,表面活性剂0.0001~3%,去离子水余量。

39.在本发明的一些实施例中,上述络合剂为fa/o1型螯合剂、fa/o2型螯合剂、fa/o3型螯合剂、fa/o4型螯合剂及fa/o5型螯合剂中的一种或多种混合。fa/o型螯合剂是一种多羟基多胺基碱性大分子有机物,其在静态条件下和铜反应缓慢,而在cmp条件下,系统提供的能量克服了反应势能,使反应迅速加快,fa/o型螯合剂可高效地与铜离子反应,生成可溶性的螯合物,实现了对铜的高去除速率,加快抛光速率,由于抛光片表面高低不同,高处的能量高于低处的能量,从而出现高低处速率差,达到抛光后表面平坦化。

40.在本发明的一些实施例中,上述表面活性剂为fa/o表面活性剂、十二烷基二甲基氧化胺、十二烷基硫酸钠、十二烷基苯磺酸酸、十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚和异构脂肪醇聚氧乙烯醚中的一种或多种。表面活性剂可提高硅溶胶的分散度,使抛光液不会发生凝胶现象,降低了大团聚颗粒产生的可能性,降低表面粗糙度,避免大颗粒存在对表面导致的划伤等缺陷,提高抛后表面质量。

41.在本发明的一些实施例中,上述抛光液的ph值为7.4~10.5。在中性或碱性抛光液中不含腐蚀抑制剂,因而不腐蚀设备,不污染环境。

42.在本发明的一些实施例中,上述硅溶胶的粒径为30nm~200nm。纳米级的硅溶胶磨料可有效提高抛光去除速率和表面质量。

43.在本发明的一些实施例中,上述杀菌剂为甲基异噻唑啉酮、卡松、山梨酸钾、苯甲酸、5-氯-2-甲基-4-异噻唑啉-3-酮、1-2苯并异噻唑啉-3-酮中的一种或多种混合。杀菌剂可对抛光液起到杀菌的效果,且能有效地延长抛光液的使用期限。

44.在本发明的一些实施例中,上述卡松为2-甲基-4-异噻唑啉-3-酮、2-甲基-5-氯-4-异噻唑啉-3-酮及无机盐稳定剂的混合物,其中2-甲基-4-异噻唑啉-3-酮与2-甲基-5-氯-4-异噻唑啉-3-酮的质量比为(3-4)∶1。卡松作为异噻唑啉酮类衍生物,是一种非氧化性杀菌剂,其杀菌性能具有广谱性,对于多种微生物均具有较好的抑制效果。

45.在本发明的一些实施例中,上述抛光液的制备方法为:取硅溶胶,加去离子水稀释,得硅溶胶溶液;将络合剂、杀菌剂及表面活性剂混合并加去离子水稀释,再加入硅溶胶

溶液,搅拌均匀后得抛光液。该制备方法流程简便,可制得稳定性好的抛光液,适合规模化工业生产的需要。

46.另外需要说明的是,本发明实施例中提到的5个压力测试点的位置为从抛光盘边缘到圆心等间距分布。

47.以下结合实施例对本发明的特征和性能作进一步的详细描述。

48.实施例1

49.一种利用分段抛光降低图形表面缺陷的工艺,包括以下步骤:

50.配制10kg抛光液:取粒度为100nm的硅溶胶300g,加入去离子水配制成5kg的硅溶胶溶液,称取络合剂20g、杀菌剂10g、表面活性剂150g,加入去离子水配制成5kg的混合液,将硅溶胶溶液与混合液合并,调节ph为10,得到抛光液备用;本实施例中的络合剂具体为fa/o2型螯合剂,杀菌剂具体为5-氯-2-甲基-4-异噻唑啉-3-酮和1-2苯并异噻唑啉-3-酮的复配物,表面活性剂为异构脂肪醇聚氧乙烯醚、十二烷基苯磺酸酸、十二烷基苯磺酸钠和脂肪醇聚氧乙烯醚的复配物。

51.将抛光液倒入加入华海清科产的universal-300plus型抛光机中,将待抛光材料固定在抛头上,进流抛光液,流速为250ml/min,调整抛头的转速为77r/min,抛盘的转速的83r/min;对抛头缓慢施加压力,直到从抛光盘边缘到抛光盘中心5个压力测试点的压力依次达到4.84psi/1.99psi/1.92psi/1.82psi/1.68psi,调整抛头的转速为108r/min,抛盘的转速为112r/min,抛光50s;一段抛光结束后降低对抛头的压力,使得五段测试点的压力分别为4psi/0psi/0psi/0psi/0psi,停流抛光液,采用流速为7.2l/min的高压水冲洗抛盘,此时抛头和抛盘的转速依旧,抛头的转速为108r/min,抛盘的转速为112r/min,水抛10s;一段水抛结束后停止高压水,进流抛光液,流速为250ml/min,增加对抛头的压力至4.84psi/1.99psi/1.92psi/1.82psi/1.68psi,继续抛光20s;二段抛光结束后降低压力至2.5psi/1.6psi/0psi/0psi/0psi,停流抛光液,调整抛头的转速为77r/min,抛盘的转速为83r/min,采用高压水冲洗抛盘6s;停止施加压力,采用高压水冲洗抛光材料6s,抛光结束。

52.实施例2

53.一种利用分段抛光降低图形表面缺陷的工艺,包括以下步骤:

54.配制10kg抛光液:取粒度为200nm的硅溶胶1000g,加入去离子水配制成5kg的硅溶胶溶液,称取络合剂200g、杀菌剂200g、表面活性剂0.1g,加入去离子水配制成5kg的混合液,将硅溶胶溶液与混合液合并,调节ph为9.5,得到抛光液备用;本实施例中的络合剂具体为fa/o2型螯合剂和fa/o3型螯合剂,杀菌剂具体为卡松,表面活性剂为fa/o表面活性剂和异构脂肪醇聚氧乙烯醚的复配物。

55.将抛光液倒入加入华海清科产的universal-300plus型抛光机中,将待抛光材料固定在抛头上,进流抛光液,流速为280ml/min,调整抛头的转速为74r/min,抛盘的转速的85r/min;对抛头缓慢施加压力,直到从抛光盘边缘到抛光盘中心5个压力测试点的压力依次达到4.8psi/1.95psi/1.92psi/1.77psi/1.6psi,使待抛光材料的抛光面与抛盘接触,调整抛头的转速为110r/min,抛盘的转速为115r/min,抛光48s;一段抛光结束后降低对抛头的压力,使得五段测试点的压力分别为3.8psi/0psi/0psi/0psi/0psi,停流抛光液,采用流速为8.5l/min高压水冲洗抛盘,此时抛头和抛盘的转速依旧,抛头的转速为107r/min,抛盘的转速为110r/min,水抛12s;一段水抛结束后停止高压水,进流抛光液,流速为230ml/min,

增加对抛头的压力至4.8psi/1.95psi/1.92psi/1.77psi/1.6psi,继续抛光25s;二段抛光结束后降低压力至2.4psi/1.7psi/0psi/0psi/0psi,停流抛光液,调整抛头的转速为75r/min,抛盘的转速为85r/min,采用高压水冲洗抛盘8s;停止施加压力,采用高压水冲洗抛光材料6s,抛光结束。

56.实施例3

57.一种利用分段抛光降低图形表面缺陷的工艺,包括以下步骤:

58.配制10kg抛光液:取粒度为40nm的硅溶胶500g,加入去离子水配制成5kg的硅溶胶溶液,称取络合剂1g、杀菌剂100g、表面活性剂300g,加入去离子水配制成5kg的混合液,将硅溶胶溶液与混合液合并,调节ph为8,得到抛光液备用;本实施例中的络合剂具体为fa/o1型螯合剂、fa/o2型螯合剂和fa/o4型螯合剂的混合物,杀菌剂具体为甲基异噻唑啉和脂肪醇聚氧乙烯醚,表面活性剂为十二烷基硫酸钠、十二烷基苯磺酸钠和脂肪醇聚氧乙烯醚和异构脂肪醇聚氧乙烯醚的复配物。

59.将抛光液倒入加入华海清科产的universal-300plus型抛光机中,将待抛光材料固定在抛头上,进流抛光液,流速为230ml/min,调整抛头的转速为75r/min,抛盘的转速的85r/min;对抛头缓慢施加压力,直到从抛光盘边缘到抛光盘中心5个压力测试点的压力依次达到4.9psi/2.05psi/1.99psi/1.75psi/1.6psi,使待抛光材料的抛光面与45s;一段抛光结束后降低对抛头的压力至4.1psi/0psi/0psi/0psi/0psi,停流抛光液,采用流速为7l/min的高压水冲洗抛盘,此时抛头和抛盘的转速依旧,抛头的转速为105r/min,抛盘的转速为110r/min,水抛12s;一段水抛结束后停止高压水,进流抛光液,流速为240ml/min,增加对抛头的压力至4.9psi/2.05psi/1.99psi/1.75psi/1.6psi,继续抛光18s;二段抛光结束后降低压力至2.3psi/1.6psi/0psi/0psi/0psi,停流抛光液,调整抛头的转速为78r/min,抛盘的转速为85r/min,采用高压水冲洗抛盘4s;停止施加压力,采用高压水冲洗抛光材料8s,抛光结束。

60.实施例4

61.一种利用分段抛光降低图形表面缺陷的工艺,包括以下步骤:

62.配制10kg抛光液:取粒度为100nm的硅溶胶300g,加入去离子水配制成5kg的硅溶胶溶液,称取络合剂150g、杀菌剂3g、表面活性剂200g,加入去离子水配制成5kg的混合液,将硅溶胶溶液与混合液合并,调节ph为8.5,得到抛光液备用;本实施例中的络合剂具体为fa/o1型螯合剂、fa/o2型螯合剂及fa/o5型螯合剂,杀菌剂具体为苯甲酸、山梨酸钾的复配物,表面活性剂为十二烷基苯磺酸酸、十二烷基苯磺酸和异构脂肪醇聚氧乙烯醚的复配物。

63.将抛光液倒入加入华海清科产的universal-300plus型抛光机中,将待抛光材料固定在抛头上,进流抛光液,流速为255ml/min,调整抛头的转速为80r/min,抛盘的转速的84r/min;对抛头缓慢施加压力,直到从抛光盘边缘到抛光盘中心5个压力测试点的压力依次达到4.88psi/2.03psi/2.01psi/1.9psi/1.75psi,使待抛光材料的抛光面与抛盘接触,调整抛头的转速为110r/min,抛盘的转速为113r/min,抛光55s;一段抛光结束后降低对抛头的压力至3.9psi/0psi/0psi/0psi/0psi,停流抛光液,采用流速为7.6l/min的高压水冲洗抛盘,此时抛头和抛盘的转速依旧,抛头的转速为108r/min,抛盘的转速为112r/min,水抛9s;一段水抛结束后停止高压水,进流抛光液,流速为270ml/min,增加对抛头的压力至4.88psi/2.03psi/2.01psi/1.9psi/1.75psi,继续抛光18s;二段抛光结束后降低压力至

2.5psi/1.5psi/0psi/0psi/0psi,停流抛光液,调整抛头的转速为77r/min,抛盘的转速为83r/min,采用高压水冲洗抛盘6s;停止施加压力,采用高压水冲洗抛光材料5s,抛光结束。

64.实施例5

65.一种利用分段抛光降低图形表面缺陷的工艺,包括以下步骤:

66.配制10kg抛光液:取粒度为100nm的硅溶胶600g,加入去离子水配制成5kg的硅溶胶溶液,称取络合剂1g、杀菌剂200g、表面活性剂250g,加入去离子水配制成5kg的混合液,将硅溶胶溶液与混合液合并,调节ph为7.5,得到抛光液备用;本实施例中的络合剂具体为fa/o3型螯合剂和fa/o2型螯合剂,杀菌剂具体为甲基异噻唑啉酮、5-氯-2-甲基-4-异噻唑啉-3-酮和1-2苯并异噻唑啉-3-酮的复配物,表面活性剂为脂肪醇聚氧乙烯醚、十二烷基苯磺酸酸和异构脂肪醇聚氧乙烯醚的复配物。

67.将抛光液倒入加入华海清科产的universal-300plus型抛光机中,将待抛光材料固定在抛头上,进流抛光液,流速为265ml/min,调整抛头的转速为80r/min,抛盘的转速的85r/min;对抛头缓慢施加压力,直到从抛光盘边缘到抛光盘中心5个压力测试点的压力依次达到4.82psi/1.97psi/1.88psi/1.81psi/1.69psi,使待抛光材料的抛光面与抛盘接触,调整抛头的转速为107r/min,抛盘的转速为113r/min,抛光65s;一段抛光结束后降低对抛头的压力至3.9psi/0psi/0psi/0psi/0psi,停流抛光液,采用高压水冲洗抛盘,此时抛头和抛盘的转速依旧,抛头的转速为108r/min,抛盘的转速为113r/min,水抛9s;一段水抛结束后停止高压水,进流抛光液,流速为270ml/min,增加对抛头的压力至4.82psi/1.97psi/1.88psi/1.81psi/1.69psi,继续抛光21s;二段抛光结束后降低压力至2.5psi/1.7psi/0psi/0psi/0psi,停流抛光液,调整抛头的转速为77r/min,抛盘的转速为83r/min,采用高压水冲洗抛盘5s;停止施加压力,采用高压水冲洗抛光材料5s,抛光结束。

68.实验例

69.本实验例探究不同抛光操作对粗糙度缺陷数量的影响。

70.本实验例设置6个实验组,其中实验组1采用一段抛光50s+一段水抛10s+二段抛光20s的方式进行分段抛光;实验组2采用一段抛光20s+一段水抛10s+二段抛光50s的方式进行分段抛光;实验组3采用一段抛光35s+一段水抛10s+二段抛光35s的方式进行分段抛光;实验组4采用一段抛光35s+一段水抛5s+二段抛光35s的方式进行分段抛光;实验组5采用与本对比例与实施例1大致相同,区别点在于:实验组6对对照组,不进行分段抛光,直接一次性抛光70s;各实验组抛光过程采用的抛光液配方,抛头和抛盘的转速等工艺条件均与实施例1相同。

71.将各个实施例抛光后的材料进行表面对比,其粗糙度缺陷数量如表1所示(表1中m表示一段抛光的时间,t表示一段水抛的时间,n表示二段抛光的时间),其图形表面的粗糙度缺陷数量情况如图1~图6所示。

72.表1

73.[0074][0075]

从表1与图1~图6中可以看出,相比于一次抛光,采用分段抛光的实验组(实验组1~5)后的图形表面粗糙度缺陷数量明显减少。另外,对比实验组1~5可以看出,采用一段抛光50s后进行水抛10s再进行二段抛光20s的效果最好,最终得到的图形表面表面粗糙度缺陷数量最少,具有明显的降低。

[0076]

综上所述,本发明实施例的一种利用分段抛光降低图形表面缺陷的工艺。本发明采用分段抛光方法对图形表面进行抛光,即先采用抛光液进行一段抛光,采用采用高压水进行冲洗进行水抛,水抛后继续采用抛光液进行二段抛光的工艺。其原理在于:在抛光过程中,随着研磨时间的加长,抛盘和图形片表面吸附大量磨料及其聚合物,因而在机械作用下增加了图形片表面的粗糙度缺陷(defect)数量。采用分段抛光,中间加入水抛,将抛盘和图形片表面吸附的副产物带走,可以有效降低图形表面的缺陷的数量。本发明工艺简单,其抛光后图形片表面的粗糙度缺陷数量明显降低,且稳定性高,具有较强的经济效益。

[0077]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1