一种薄膜传感器的制备、释放以及转移贴装方法

1.本发明涉及薄膜传感器设计、生产与安装技术领域,具体的,涉及一种薄膜传感器的制备、释放以及转移贴装方法。

背景技术:

2.随着薄膜技术的发展,薄膜传感器在温度、热流、压力、应变、气体等参数的检测方面得到了越来越多的应用。相比于传统的传感器,薄膜传感器的厚度在微米量级,具有响应速度快、精确度高、灵敏度大、稳定性好等优点,在航空航天、武器制造、医疗等领域具有广阔的应用前景。

3.然而,在薄膜传感器的实际工程应用方面还存在着诸多的困难,薄膜传感器的贴装使用方法就是其中的一个重要问题。由于薄膜传感器的尺寸非常小,传统传感器的贴装方法不再适用,特别是将薄膜传感器用于具有复杂形状的零件和大型构件上时,比如将薄膜传感器用于航空发动机涡轮叶片上时,一般的工艺方法难以达到理想的使用效果,甚至无法实现。

4.文献“与航空发动机涡轮叶片一体化集成的薄膜应变计研究[d].四川:电子科技大学.2019”中采用原位制备的方法来实现薄膜传感器在涡轮叶片上的应用。原位制备就是直接以涡轮叶片等被测试件为基底,依次在其上沉积制备各层薄膜,并通过图形化工艺做出薄膜传感器的结构。原位制备具有薄膜与构件结合力强等优点,但是也存在诸多局限性,比如涡轮叶片表面为复杂曲面,在其上原位制备薄膜传感器时,存在薄膜沉积、甩胶光刻等工艺难以实现,金属掩膜版与构件难以紧密贴合且易翘曲等问题。此外,在薄膜传感器应用于不可拆卸的大构件复杂模型时,原位制备工艺更是难以满足薄膜传感器制造、安装和测试需求。同时,在薄膜传感器原位制备过程中还会使用诸多试剂,有些试剂可能会对构件造成损伤,影响构件的性能。

[0005]

申请号为201710563160.0的专利,介绍了一种热喷涂安装高温应变测试传感器的方法,通过这种热喷涂工艺,传感器在高温下的结合力也能达到要求。但是热喷涂安装工艺较为复杂,生产效率较低,对于薄膜传感器而言工艺实施较为困难,并且容易使薄膜传感器发生损坏。

[0006]

申请号为201310685222.7的专利,介绍了一种光纤光栅应变传感器的安装方法,将安装基底粘接或焊接在待测结构表面。但是薄膜传感器不适合这种方法,制备传感器的基底厚度不能太小,否则在制备过程中会发生变形等问题,带基底安装就不能发挥薄膜传感器的优势。

技术实现要素:

[0007]

本发明要解决的技术问题是克服上述技术的不足,提出一种薄膜传感器的制备、释放以及转移贴装方法。通过这种方法,能够实现薄膜传感器在复杂形状零件和大型构件上的应用,并且可以保证生产效率高,储存、运输和使用方便,具有实际应用价值。

[0008]

本发明的原理如下:

[0009]

将薄膜传感器在合适的基底上预制备,借助转移胶带辅助支撑,通过牺牲基底、高温胶粘贴、转移胶带释放等步骤,将薄膜传感器转移至待测构件表面,从而实现薄膜传感器的转移、安装,避免了薄膜传感器释放后的卷曲现象,且转移胶带可以起到保护和夹持作用,有利于薄膜传感器的保存和运输,在粘贴使用时也更为方便。

[0010]

为了减小由工艺造成的残余应力,避免薄膜传感器在制备、释放和转移时出现裂纹、剥落等现象,本发明采用多层异质薄膜结构,实现各层薄膜本征应力相互补偿,有效降低了薄膜传感器的残余应力,提高了其可靠性。

[0011]

薄膜传感器在应用于航空航天、军工等领域时,经常需要在高温环境下工作。为了避免薄膜传感器在高温下因热失配现象而发生损坏、失效,本发明的薄膜传感器为多层异质薄膜结构,通过复合薄膜材料的热膨胀系数逐层递增或递减匹配设计,缩小相邻层之间热膨胀系数差值,从而减弱了异质界面层之间的热失配现象。

[0012]

本发明解决上述问题采用的技术方案是:

[0013]

一种薄膜传感器的制备、释放以及转移贴装方法,具体步骤如下:

[0014]

步骤1:用有机溶剂和去离子水清洗基底,并烘干;

[0015]

步骤2:在步骤1的基底上依次制备薄膜传感器的绝缘层和敏感层,并在敏感层上进行图形化;其中,绝缘层至少为两层;

[0016]

步骤3:在敏感层上粘贴转移胶带,粘贴方式可采用滚压粘贴、重物保压等方式;

[0017]

步骤4:采用腐蚀液腐蚀基底,释放薄膜传感器,此时薄膜传感器依附在转移胶带上;

[0018]

步骤5:清洗被测构件表面;

[0019]

步骤6:用胶水将薄膜传感器粘贴到被测构件上;

[0020]

步骤7:撕下转移胶带,完成薄膜传感器的转移贴装。

[0021]

所述转移胶带可选用热敏胶带,即加热到一定温度失去粘性的胶带,也可选用压敏胶带。

[0022]

所述基底可选用金属基底,如铜片或不锈钢片等,也可选用非金属基底,但基底材料必须在整个薄膜传感器制备过程中具有足够的刚度而不会发生严重变形,,基底厚度为0.05~1.0mm。

[0023]

所述腐蚀液依所选基底材料而定,但所选腐蚀液必须要保证不会破坏薄膜传感器,且不会使转移胶带失效。比如,以铜片为基底时腐蚀液选用质量浓度为20%~30%的fecl3溶液。

[0024]

所述绝缘层材料可选用sio2、si3n4、al2o3、mgo、ysz等绝缘材料,且要求各层材料的热膨胀系数梯度变化,相邻层的热膨胀系数相差较小,其差值不超过5

×

10-6

℃-1

。

[0025]

本发明的有益效果:本发明提供的薄膜传感器的转移贴装方法及异质多层薄膜结构,解决了现有工艺难以在大型构件和具有复杂曲面构件上应用薄膜传感器的问题,各层薄膜应力相互补偿,有效降低了薄膜传感器的残余应力,且有利于发挥mems工艺生产效率高的特点。另外,释放后的薄膜传感器可以保存在转移胶带上,运输和储存成本低,粘贴工艺简单,使用方便。

附图说明

[0026]

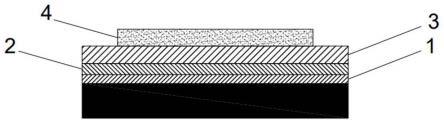

图1为本发明实施例中的高温薄膜应变计的结构剖视图;

[0027]

图2为本发明实施例中高温薄膜应变计的应变敏感栅结构示意图;

[0028]

图3为本发明提供的高温薄膜应变计的制备、释放以及转移贴装方法的工艺流程图;

[0029]

图中,1第一绝缘层;2第二绝缘层;3第三绝缘层;4敏感层;5基底;6转移胶带;7被测构件。

具体实施方式

[0030]

以下结合技术方案和附图详细说明本发明的具体实施方式。

[0031]

以本发明提供的方法实现一种高温薄膜应变计的转移贴装应用,所述高温薄膜应变计为多层复合薄膜传感器,结构如图1所示,从下至上依次为第一绝缘层1、第二绝缘层2、第三绝缘层3和敏感层4。应变敏感栅结构如图2所示。高温薄膜应变计的制备、释放以及转移贴装的过程如图3所示,还涉及到基底5、转移胶带6和被测构件7。

[0032]

实施例1:

[0033]

本实施例中基底5选用0.1mm厚的不锈钢,转移胶带6选用热敏胶带,第一绝缘层1的材料选用sio2,第二绝缘层2的材料选用si3n4,第三绝缘层3的材料选用al2o3,敏感层4的材料选用ito,通过金属掩膜溅射沉积将敏感层图形化为丝栅结构,敏感栅结构示意图如图2所示。

[0034]

所述sio2层、si3n4层和al2o3层组成的复合绝缘层,其上为ito敏感栅,在制备过程中通过实验选用适当的工艺参数,sio2、si3n4、al2o3和ito的应力状态呈拉、压应力交替,各层之间相互补偿,可以实现降低应力的效果。

[0035]

所述sio2层、si3n4层和al2o3层组成复合绝缘层,绝缘层上为ito敏感栅,sio2的热膨胀系数为0.55

×

10-6

℃-1

,si3n4的热膨胀系数为3.2

×

10-6

℃-1

,al2o3的热膨胀系数为8.2

×

10-6

℃-1

,ito的热膨胀系数为9.0

×

10-6

℃-1

,由于各层材料的热膨胀系数为梯度变化,相邻层的热膨胀系数相差较小,可以防止高温下由于热失配造成的传感器损坏。

[0036]

具体的转移和贴装工艺流程如下:

[0037]

步骤a:依次用丙酮、乙醇和去离子水清洗不锈钢基底,并烘干;

[0038]

步骤b:在完成步骤a的不锈钢基底上磁控溅射sio2层,靶材为si,射频功率为300w,气体流量比ar:o2=20:21,溅射时间为2h;

[0039]

步骤c:在完成步骤b的不锈钢基底上磁控溅射si3n4层,靶材为si,射频功率为200w,气体流量比ar:n2=4:1,溅射时间为2h;

[0040]

步骤d:在完成步骤c的不锈钢基底上磁控溅射al2o3层,靶材为al,射频功率为300w,气体流量比ar:o2=10:1,溅射时间为3h;

[0041]

步骤e:在完成步骤d的不锈钢基底上,利用金属掩膜,磁控溅射ito敏感栅结构;

[0042]

步骤f:在完成步骤e的不锈钢基底上粘贴热敏胶带,粘贴时采用滚压粘贴的方式,并且在粘贴以后,用重物保压一段时间;

[0043]

步骤g:配制腐蚀液,腐蚀液的成分为fecl3、hno3、hcl和h2o,其质量比为3:2:1:4,用配制好的腐蚀液腐蚀不锈钢基底,释放薄膜传感器,此时薄膜传感器依附在热敏胶带上;

[0044]

步骤h:清洗被测构件表面,用高温胶将薄膜传感器粘贴到被测构件上;

[0045]

步骤i:用热风枪将薄膜传感器上面的热敏胶带加热至失粘温度,撕下热敏胶带。

[0046]

根据上述工艺方法转移安装后的薄膜传感器器件完整性较好,在实际的传感测试中能够正常实现设计的测量功能,证明所述工艺方法有效。

[0047]

实施例2:

[0048]

以0.5mm厚的铜片为基底5,在其上制备高温薄膜应变计,利用本发明提供的方法实现转移与贴装。转移胶带6选用热敏胶带,第一绝缘层1材料选用mgo,第二绝缘层2材料选用ysz,第三绝缘层3材料选用al2o3,敏感层材料4选用ito,通过金属掩膜溅射沉积将敏感层图形化为丝栅结构,敏感栅结构示意图如图2所示。

[0049]

所述mgo层、ysz层和al2o3层组成复合绝缘层,绝缘层上为ito敏感栅,mgo的热膨胀系数为13.8

×

10-6

℃-1

,ysz的热膨胀系数为10.3

×

10-6

℃-1

,al2o3的热膨胀系数为8.2

×

10-6

℃-1

,ito的热膨胀系数为9.0

×

10-6

℃-1

,由于各层材料的热膨胀系数为梯度变化,相邻层的热膨胀系数相差较小,可以防止高温下由于热失配造成的传感器损坏。

[0050]

具体的转移和贴装工艺流程如下:

[0051]

步骤a:依次用丙酮、乙醇和去离子水清洗铜基底,并烘干;

[0052]

步骤b:在完成步骤a的铜基底上制备mgo层,靶材为mgo,射频功率为100w,气体流量比ar:o2=20:1,溅射时间为2h;

[0053]

步骤c:在完成步骤b的铜基底上制备ysz层,靶材为ysz,射频功率为200w,气体流量比ar:o2=29:1,溅射时间为3h;

[0054]

步骤d:在完成步骤c的铜基底上制备al2o3层,靶材为al,射频功率为300w,气体流量比ar:o2=10:1,溅射时间为3h;

[0055]

步骤e:在完成步骤d的铜基底上,利用金属掩膜,磁控溅射ito敏感栅结构;

[0056]

步骤f:在完成步骤e的铜基底上粘贴热敏胶带,粘贴时采用滚压粘贴的方式,并且在粘贴以后,用重物保压一段时间;

[0057]

步骤g:配制腐蚀液,腐蚀液的成分为fecl3溶液,fecl3浓度为23%,用配制好的腐蚀液腐蚀铜基底,释放薄膜传感器,此时薄膜传感器依附在热敏胶带上;

[0058]

步骤h:清洗被测构件表面,用高温胶将薄膜传感器粘贴到被测构件上;

[0059]

步骤i:用热风枪将薄膜传感器上面的热敏胶带加热至失粘温度,撕下热敏胶带。

[0060]

根据上述工艺方法转移安装后的薄膜传感器器件完整性较好,在实际的传感测试中能够正常实现设计的测量功能,证明所述工艺方法有效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1