一种高强高弹钛铜系合金及其制备方法与流程

1.本发明涉及有色金属技术领域,尤其涉及一种高强高弹钛铜系合金及其制备方法。

背景技术:

2.铍铜由于其优异的弹性和导电性能,被广泛应用在各类电子接触弹簧片及弹性元件中。但是铍铜在生产和使用过程中,会释放对人体及环境有害的氧化铍,长期接触有致癌风险,也不利于生态环境保护。钛青铜作为一种典型的时效强化型高强高弹合金,在环境友好的研究要求背景下,被认为是最有希望取代传统铍铜的一种合金。但是随着工业的发展,电子电气、精密仪器和高铁器件等领域对于铜合金的性能要求越来越高,钛青铜的抗拉强度、硬度及延伸率等已经难以满足工业的需求。

3.因此,提供一种抗拉强度、硬度及延伸率性能优异的钛铜合金,成为本领域亟待解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种高强高弹钛铜系合金及其制备方法,本发明提供的高强高弹钛铜系合金具有更高的抗拉强度、硬度及延伸率。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种高强高弹钛铜系合金,按质量百分比计,包括:ti:2.5~3.5%,fe:0.15~0.25%,稀土元素:0~0.2%,微合金元素:0.1~0.5%和余量的cu;所述微合金元素包括sn、in和p中的一种或多种。

7.优选地,按质量百分比计,所述高强高弹钛铜系合金包括:ti:2.9~3.4%,fe:0.17~0.23%,y:0.01~0.06%,稀土元素:0.01~0.15%,微合金元素:0.1~0.2%和余量的cu。

8.本发明提供了上述技术方案所述高强高弹钛铜系合金的制备方法,包括以下步骤:

9.(1)将合金原料熔炼后浇铸,得到合金铸锭;

10.(2)将所述步骤(1)得到的合金铸锭依次进行锻造、热轧和冷轧,得到轧制合金;

11.(3)将所述步骤(2)得到的轧制合金依次进行钟罩退火、精轧开坯、连续退火、预精轧、固溶处理、精轧、时效处理和拉弯矫直,得到高强高弹钛铜系合金。

12.优选地,所述步骤(1)中熔炼的方式为真空熔炼,熔炼的温度为1200~1300℃。

13.优选地,所述步骤(2)中热轧的初轧温度为750~850℃,热轧的终轧温度≥520℃,热轧的总加工率为80~90%。

14.优选地,所述步骤(2)中冷轧的加工率为80~90%。

15.优选地,所述步骤(3)中钟罩退火的温度为400~600℃,钟罩退火的保温时间为1~4h。

16.优选地,所述步骤(3)中连续退火的温度为650~750℃,连续退火的速度为10~50m/min。

17.优选地,所述步骤(3)中固溶处理的温度为800~900℃,固溶处理的保温时间为5~20min。

18.优选地,所述步骤(3)中时效处理的温度为400~450℃,时效处理的保温时间为10~60min。

19.本发明提供了一种高强高弹钛铜系合金,按质量百分比计,包括:ti:2.5~3.5%,fe:0.15~0.25%,稀土元素:0~0.2%,微合金元素:0.1~0.5%和余量的cu;所述微合金元素包括sn、in和p中的一种或多种。本发明提供的高强高弹钛铜系合金中,fe主要起析出强化和电磁屏蔽的作用,一方面,fe与ti能够形成fe2ti相,抑制不连续析出,在时效时析出提高合金的强度;另一方面,fe作为cu合金中常用的电磁屏蔽元素,能够提高电磁屏蔽效果,同时fe元素的存在还能提高材料的摩擦磨损性能;稀土元素的加入能够解决cu-ti合金熔炼时极易氧化造渣的问题,同时能够净化熔体,除渣除气,并在凝固时作为异质形核剂,细化晶粒;微合金元素既能增加固溶效果,又能减小晶粒尺寸,同时抑制不连续析出,在不损害合金导电性的情况下使合金的强度得到提升。实施例的结果显示,本发明提供的高强高弹钛铜系合金中不连续析出组织的体积分数小于10%,且晶粒内部含有弥散分布的纳米析出相,尺寸小于20nm,其抗拉强度≥900mpa,硬度≥285hv,断后伸长率a

11.3

≥6%,同时具有良好的抗软化性能、电磁屏蔽性能和抗应力松弛性能。

附图说明

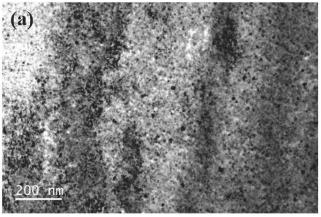

20.图1为本发明实施例1提供的高强高弹钛铜系合金的析出相透射图。

21.图2为本发明实施例1提供的高强高弹钛铜系合金的析出相透射图和纳米析出相衍射图。

具体实施方式

22.本发明提供了一种高强高弹钛铜系合金,按质量百分比计,包括:ti:2.5~3.5%,fe:0.15~0.25%,稀土元素:0~0.2%,微合金元素:≥0.1%和余量的cu;所述微合金元素包括sn、in和p中的一种或多种。

23.按质量百分比计,本发明提供的高强高弹钛铜系合金包括ti:2.5~3.5%,优选为2.9~3.4%,更优选为3.0~3.2%。在本发明中,ti元素能细化晶粒,并且能和铜结合形成稳定的弥散析出物,从而起到提高合金强度的作用,通过将ti元素的含量控制在上述范围内,既可以保证ti元素能够提高合金的强度,同时可以防止ti元素含量过高对合金的延伸率和导电率造成影响。

24.按质量百分比计,本发明提供的高强高弹钛铜系合金包括fe:0.15~0.25%,优选为0.17~0.23%,更优选为0.18~0.20%。在本发明中,fe元素与钛元素能够形成fe2ti相,抑制不连续析出,进一步提高合金强度,并且fe元素能够增强该合金材料的电磁屏蔽性能;将fe元素的含量控制在上述范围内,既可以使铁元素含量充足,形成足够的第二相,并且抑制不连续析出效果明显,提高合金的强度,同时避免由于fe元素过剩,形成脆性相,影响合金的加工性能。

25.按质量百分比计,本发明提供的高强高弹钛铜系合金包括稀土元素:0~0.2%,优选为0.01~0.15%,更优选为0.02~0.12%。在本发明中,所述稀土元素优选包括y和/或la,更优选为y和la。在本发明中,当稀土元素为y和la时,按质量百分比计,所述y的用量优选为0~0.1%,更优选为0.01~0.06%,进一步优选为0.02~0.05%,最优选为0.03~0.04%;所述la的用量优选为0~0.1%,更优选为0.01~0.06%,进一步优选为0.02~0.05%,最优选为0.03~0.04%。本发明通过加入稀土元素能够解决cu-ti合金熔炼时极易氧化造渣的问题,同时能够净化熔体,除渣除气,并在凝固时作为异质形核剂,细化晶粒;将稀土元素的用量控制在上述范围内,既可以进一步提高合金的晶粒细化效果,又可以降低生产成本。

26.按质量百分比计,本发明提供的高强高弹钛铜系合金包括微合金元素:≥0.1%,优选为0.1~0.2%,更优选为0.12~0.18%,进一步优选为0.15%。在本发明中,所述微合金元素包括sn、in和p中的一种或多种,优选为sn、in和p中的任意一种、任意两种或三种的组合。本发明通过加入微合金元素既能增加固溶效果,又能减小晶粒尺寸,同时抑制不连续析出,在不损害合金导电性的情况下使合金的强度得到提升;将微合金元素的用量控制在上述范围内,能够进一步提高合金的强度。

27.本发明提供的高强高弹钛铜系合金中不连续析出组织的体积分数小,且晶粒内部含有弥散分布的纳米析出相,且纳米析出相的尺寸小,铜系合金具有很好的抗拉强度、硬度和断后伸长率,同时具有良好的抗软化性能、电磁屏蔽性能和抗应力松弛性能。

28.本发明提供了上述技术方案所述高强高弹钛铜系合金的制备方法,包括以下步骤:

29.(1)将合金原料熔炼后浇铸,得到合金铸锭;

30.(2)将所述步骤(1)得到的合金铸锭依次进行锻造、热轧和冷轧,得到轧制合金;

31.(3)将所述步骤(2)得到的轧制合金依次进行钟罩退火、精轧开坯、连续退火、预精轧、固溶处理、精轧、时效处理和拉弯矫直,得到高强高弹钛铜系合金。

32.本发明将合金原料熔炼后浇铸,得到合金铸锭。

33.在本发明中,所述合金原料优选包括微合金原料、电解铜、铜钛中间合金和工业纯铁。

34.在本发明中,所述微合金原料优选包括纯sn、纯in和铜磷中间合金中的至少一种。在本发明中,所述铜磷中间合金优选为cu-14%p中间合金,所述铜钛中间合金优选为cu-50%ti中间合金。

35.在本发明中,当高强高弹钛铜系合金中含有稀土元素时,所述合金原料优选还包括稀土元素的原料;所述稀土元素的原料优选为稀土y和/或稀土la。

36.本发明对所述合金原料的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明采用上述合金原料能够降低钛铜系合金中杂质的含量,进一步提高合金的性能。

37.在本发明中,所述熔炼的温度优选为1200~1300℃,更优选为1250~1300℃;所述熔炼的方式优选为真空熔炼;所述熔炼的真空度优选≤5

×

10-2

pa。本发明通过真空熔炼,可以降低合金中氧元素的含量。

38.在本发明中,所述熔炼优选包括以下步骤:

39.1)在电解铜表面添加覆盖剂,然后加热熔化,得到铜熔液;

40.2)向所述步骤1)得到的铜熔液中加入铜钛中间合金、工业纯铁,再加入微合金原料,保温后得到合金熔液;

41.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂;当高强高弹钛铜系合金中含有稀土元素时,最后加入稀土元素的原料。

42.本发明优选在电解铜表面添加覆盖剂,然后加热熔化,得到铜熔液。

43.在本发明中,所述覆盖剂的厚度优选为60~80mm。本发明对所述覆盖剂的种类没有特殊的限定,采用本领域技术人员熟知的覆盖剂即可。

44.得到铜熔液后,本发明优选向所述铜熔液中加入铜钛中间合金、工业纯铁,再加入微合金原料,保温后得到合金熔液。

45.在本发明中,所述保温的时间优选为5~15min,更优选为5~10min;所述保温的温度优选与熔炼的温度相同。本发明将保温的时间控制在上述范围内,可以保证加入的合金元素充分熔化。

46.得到合金熔液后,本发明优选向所述合金熔液中依次加入除渣剂和精炼剂;当高强高弹钛铜系合金中含有稀土元素时,最后加入稀土元素的原料。

47.在本发明中,所述除渣剂优选包括硫化钠、硫化钾、氯化钾、碳酸钙和碳酸钠中的一种或几种;所述精炼剂优选包括硼砂、氯化钠和氯化钾中的一种或几种。本发明对所述除渣剂和精炼剂的具体用量没有特殊的限定,根据本领域技术人员的技术常识确定具体用量即可。本发明通过进行除渣和精炼,可以有效防止熔体氧化造渣,大幅度提高铸锭质量。

48.在本发明中,所述浇铸的方式优选为侧边引流式浇铸。在本发明中,覆盖剂、除渣剂和精炼剂形成的杂质在净化熔体后漂浮在合金熔体最上层,采用侧边引流式浇铸可以防止杂质浇入到合金铸锭中。

49.得到合金铸锭后,本发明将所述合金铸锭依次进行锻造、热轧和冷轧,得到轧制合金。

50.在本发明中,所述锻造的温度优选为800~900℃,更优选为820~880℃,进一步优选为850~860℃。在本发明中,所述锻造的方式优选为自由锻,更优选为单面锻造2~3次后翻转180

°

继续锻造2~3次。本发明对所述锻造的变形量没有特殊的限定,根据本领域技术人员的技术常识确定即可。

51.锻造结束后,本发明优选对所述锻造的产物进行保温处理,然后进行热轧。

52.在本发明中,所述保温处理的温度优选为750~850℃,更优选为800℃;所述保温处理的时间优选为1~4h,更优选为2~3h。本发明通过进行保温处理,可以使合金内外温度一致,从而有利于后续的热轧处理。

53.在本发明中,所述热轧的初轧温度优选为750~850℃,更优选为800℃;所述热轧的终轧温度优选≥520℃,更优选≥530℃;所述热轧的总加工率优选为80~90%,更优选为82~88%,进一步优选为85~86%。本发明优选在热轧的温度低于650℃前完成加工率为60~80%的热轧加工。本发明对所述热轧的道次和单道次的加工率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过热轧处理,能够使铸造状态的粗大晶粒破碎,显著裂纹愈合,减少或消除铸造缺陷,将铸态组织转变为变形组织,提高合金的加工性能。

54.热轧结束后,本发明优选对所述热轧的产物进行铣面,然后进行冷轧。

55.在本发明中,所述铣面的铣削量优选为上刀0.5mm,下刀0.5mm。本发明通过铣面可以去除合金表面被氧化的成分。

56.在本发明中,所述冷轧的加工率优选为80~90%,更优选为82~88%,进一步优选为85~86%。本发明对所述冷轧的道次和单道次的加工率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过冷轧可以大幅度提高合金的硬度。

57.冷轧结束后,本发明优选对所述冷轧的产物进行毛边处理,得到轧制合金。本发明对所述毛边处理的工艺没有特殊的限定,将冷轧的产物中宽展不均匀部分去除即可。

58.得到轧制合金后,本发明将所述轧制合金依次进行钟罩退火、精轧开坯、连续退火、预精轧、固溶处理、精轧、时效处理和拉弯矫直,得到高强高弹钛铜系合金。

59.在本发明中,所述钟罩退火的温度优选为400~600℃,更优选为450~550℃,进一步优选为500℃;所述钟罩退火的保温时间优选为1~4h,更优选为2~3h。本发明通过对轧制合金进行钟罩退火,可以降低轧制合金的硬度,恢复其机械性能,从而便于后续的精轧处理。

60.钟罩退火结束后,本发明优选对所述钟罩退火的产物进行去氧化清理。本发明对所述去氧化清理的具体操作没有特殊的限定,能够将钟罩退火的产物的表面及两侧的氧化层去除即可。

61.在本发明中,所述精轧开坯的总加工率优选为40~50%,更优选为45%。本发明对所述精轧开坯的道次和单道次的加工率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过精轧开坯,可以初步使合金中的组织破碎,从而细化晶粒。

62.在本发明中,所述连续退火的温度优选为650~750℃,更优选为700℃;所述连续退火的速度优选为10~50m/min,更优选为20~40m/min,进一步优选为30m/min。本发明通过连续退火,可以使合金内部的变形晶粒重新转变为均匀等轴晶粒,同时消除加工硬化和残留内应力。

63.在本发明中,所述预精轧的总加工率优选为50~60%,更优选为55%。本发明对所述预精轧的道次和单道次的加工率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过预精轧,可以使合金中连续退火形成的均匀等轴晶粒破碎细化,进一步提高合金的力学性能。

64.在本发明中,所述固溶处理的温度优选为800~900℃,更优选为820~880℃,进一步优选为850℃;所述固溶处理的保温时间优选为5~20min,更优选为10~15min。本发明通过固溶处理,可以使使合金中各种相充分溶解,强化固溶体,并提高韧性及抗蚀性能,消除应力与软化,以便继续加工。

65.在本发明中,所述精轧的总加工率优选为50~80%,更优选为60~70%。本发明对所述精轧的道次和单道次的加工率没有特殊的限定,根据本领域技术人员的技术常识确定即可。

66.在本发明中,所述精轧的产物的厚度优选为0.08~1.0mm,更优选为0.1~0.8mm,进一步优选为0.3~0.5mm。

67.在本发明中,所述时效处理的温度优选为400~450℃,更优选为450℃;所述时效处理的保温时间优选为10~60min,更优选为20~50min,进一步优选为30~40min。本发明

通过时效处理,可以提高合金的硬度和强度,同时降低塑性、韧性和内应力。

68.时效处理结束后,本发明优选对所述时效处理的产物进行去氧化清理。本发明对所述去氧化清理的具体操作没有特殊的限定,能够将时效处理的产物的表面及两侧的氧化层去除即可。

69.去氧化清理结束后,本发明优选对所述去氧化清理的产物进行平整。在本发明中,所述平整优选在平整机上进行。本发明对所述平整机的具体型号没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明通过平整处理,可以使合金的规格符合要求。

70.本发明对所述拉弯矫直的具体操作没有特殊的限定,根据本领域技术人员的技术常识进行操作即可。本发明通过拉弯矫直可以进一步提高合金的力学性能。

71.本发明的制备方法可以克服ti元素由于化学性质活泼,在650℃以上时氧气将向ti中扩散形成一层坚硬的氧化层,同时氮气在700℃以上易与ti形成tin,并且熔炼过程中还存在析气、金属夹杂物等一系熔炼问题;同时克服了真空熔炼时由于过高的真空度难以对合金熔体成分的进行测量、调整和扒渣等操作的问题。

72.本发明通过将合金铸锭在热轧之前进行锻造,优化了合金铸态组织,减少了铸造缺陷,提高了加工性能和成品率;在固溶之前进行预精轧能够促进固溶的效果;通过控制各轧制过程中的参数以及轧制总变形量来调控合金板带材的性能;通过对轧制后的合金进行热处理,可以调整其内部的组织结构;各变热处理工艺之间具有明显的协同效果,可以相互激发,相互促进,从而进一步提高合金的性能。

73.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

74.实施例1

75.一种高强高弹钛铜系合金,按质量百分比计,其组成为:ti:3.2%,fe:0.2%,sn:0.1%,和余量的cu;

76.所述高强高弹钛铜系合金的制备方法,由以下步骤组成:

77.(1)将合金原料熔炼后,进行侧边引流式浇铸得到合金铸锭,所述合金原料为电解铜、cu-50%ti中间合金、工业纯铁和纯sn;所述熔炼的温度为1300℃;所述熔炼的真空度为5

×

10-2

pa;

78.(2)将所述步骤(1)得到的合金铸锭在850℃下进行锻造(锻造的方式为单面锻造2次后翻转180

°

继续锻造2次),然后在800℃保温2h后进行热轧(热轧的初轧温度为800℃,热轧的终轧温度为530℃,热轧的总加工率86%),铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷轧(冷轧的加工率为85%),最后进行毛边处理,得到轧制合金;

79.(3)先将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为500℃,钟罩退火的保温时间为3h),钟罩退火结束后钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为45%)、连续退火(连续退火的温度为700℃,连续退火的速度为10m/min)、预精轧(预精轧的总加工率为60%)、固溶处理(固溶处理的温度为900℃,固溶处理的保温时间为5min)、精轧(精轧的总加工率为80%,精轧的产物的厚度为0.08mm)和时效处理(时效处理的温度为400℃,时效处理的保温时间为

60min),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到高强高弹钛铜系合金;

80.所述步骤(1)中熔炼由以下步骤组成:

81.1)在电解铜表面添加覆盖剂(覆盖剂的厚度为60mm),然后加热熔化,得到铜熔液;

82.2)向所述步骤1)得到的铜熔液中加入cu-50%ti中间合金、工业纯铁,再加入纯sn,在1300℃保温10min后得到合金熔液;

83.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂;所述除渣剂为硫化钠和硫化钾的混合物,所述除渣剂的加入量为1千克/吨;所述精炼剂为硼砂和氯化钾的混合物,所述精炼剂的加入量为2千克/吨。

84.实施例1制备的高强高弹钛铜系合金的析出相透射图如图1所示。由图1可以看出,本发明制备的高强高弹钛铜系合金中存在不连续析出组织,且晶粒内部含有弥散分布的纳米析出相。

85.图2为本发明实施例1提供的高强高弹钛铜系合金的析出相透射图和纳米析出相衍射图。由图2可以看出,本发明制备的高强高弹钛铜系合金中纳米析出相的尺寸小于20nm。

86.实施例2

87.一种高强高弹钛铜系合金,按质量百分比计,其组成为:ti:2.5%,fe:0.25%,in:0.15%,和余量的cu;

88.所述高强高弹钛铜系合金的制备方法,由以下步骤组成:

89.(1)将合金原料熔炼后,进行侧边引流式浇铸得到合金铸锭,所述合金原料为电解铜、cu-50%ti中间合金、工业纯铁和纯in;所述熔炼的温度为1300℃;所述熔炼的真空度为5

×

10-2

pa;

90.(2)将所述步骤(1)得到的合金铸锭在900℃下进行锻造(锻造的方式为单面锻造2次后翻转180

°

继续锻造2次),然后在750℃保温4h后进行热轧(热轧的初轧温度为750℃,热轧的终轧温度为520℃,热轧的总加工率90%),铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷轧(冷轧的加工率为80%),最后进行毛边处理,得到轧制合金;

91.(3)先将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为400℃,钟罩退火的保温时间为4h),钟罩退火结束后钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为40%)、连续退火(连续退火的温度为800℃,连续退火的速度为50m/min)、预精轧(预精轧的总加工率为50%)、固溶处理(固溶处理的温度为850℃,固溶处理的保温时间为10min)、精轧(精轧的总加工率为50%,精轧的产物的厚度为1.0mm)和时效处理(时效处理的温度为450℃,时效处理的保温时间为30min),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到高强高弹钛铜系合金;

92.所述步骤(1)中熔炼由以下步骤组成:

93.1)在电解铜表面添加覆盖剂(覆盖剂的厚度为80mm),然后加热熔化,得到铜熔液;

94.2)向所述步骤1)得到的铜熔液中加入cu-50%ti中间合金、工业纯铁,再加入纯in,在1300℃保温10min后得到合金熔液;

95.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂;所述除渣剂为硫化

钠、氯化钾和碳酸钠的混合物,所述除渣剂的加入量为1.5千克/吨;所述精炼剂为硼砂和氯化钠的混合物,所述精炼剂的加入量为1.5千克/吨。

96.实施例3

97.一种高强高弹钛铜系合金,按质量百分比计,其组成为:ti:3.5%,fe:0.24%,la:0.01%,p:0.2%,和余量的cu;

98.所述高强高弹钛铜系合金的制备方法,由以下步骤组成:

99.(1)将合金原料熔炼后,进行侧边引流式浇铸得到合金铸锭,所述合金原料为电解铜、cu-50%ti中间合金、工业纯铁、稀土la和cu-14%p中间合金;所述熔炼的温度为1300℃;所述熔炼的真空度为5

×

10-2

pa;

100.(2)将所述步骤(1)得到的合金铸锭在800℃下进行锻造(锻造的方式为单面锻造2次后翻转180

°

继续锻造2次),然后在850℃保温2h后进行热轧(热轧的初轧温度为850℃,热轧的终轧温度为620℃,热轧的总加工率83%),铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷轧(冷轧的加工率为90%),最后进行毛边处理,得到轧制合金;

101.(3)先将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为600℃,钟罩退火的保温时间为1h),钟罩退火结束后钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为48%)、连续退火(连续退火的温度为750℃,连续退火的速度为20m/min)、预精轧(预精轧的总加工率为55%)、固溶处理(固溶处理的温度为800℃,固溶处理的保温时间为20min)、精轧(精轧的总加工率为60%,精轧的产物的厚度为0.5mm)和时效处理(时效处理的温度为425℃,时效处理的保温时间为60min),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到高强高弹钛铜系合金;

102.所述步骤(1)中熔炼由以下步骤组成:

103.1)在电解铜表面添加覆盖剂(覆盖剂的厚度为80mm),然后加热熔化,得到铜熔液;

104.2)向所述步骤1)得到的铜熔液中加入cu-50%ti中间合金、工业纯铁,再加入cu-14%p中间合金,在1300℃保温5min后得到合金熔液;

105.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,再加入稀土la;所述除渣剂为硫化钾和碳酸钙的混合物,所述除渣剂的加入量为2千克/吨;所述精炼剂为硼砂,所述精炼剂的加入量为1千克/吨。

106.实施例4

107.一种高强高弹钛铜系合金,按质量百分比计,其组成为:ti:2.9%,fe:0.17%,y:0.06%,sn:0.05%,p:0.1%,和余量的cu;

108.所述高强高弹钛铜系合金的制备方法,由以下步骤组成:

109.(1)将合金原料熔炼后,进行侧边引流式浇铸得到合金铸锭,所述合金原料为电解铜、cu-50%ti中间合金、工业纯铁、稀土y、纯sn和cu-14%p中间合金;所述熔炼的温度为1300℃;所述熔炼的真空度为5

×

10-2

pa;

110.(2)将所述步骤(1)得到的合金铸锭在820℃下进行锻造(锻造的方式为单面锻造2次后翻转180

°

继续锻造2次),然后在850℃保温3h后进行热轧(热轧的初轧温度为850℃,热轧的终轧温度为585℃,热轧的总加工率82%),铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷轧(冷轧的加工率为82%),最后进行毛边处理,得到轧制合金;

111.(3)先将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为520℃,钟罩退火的保温时间为3h),钟罩退火结束后钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为46%)、连续退火(连续退火的温度为760℃,连续退火的速度为30m/min)、预精轧(预精轧的总加工率为60%)、固溶处理(固溶处理的温度为850℃,固溶处理的保温时间为10min)、精轧(精轧的总加工率为70%,精轧的产物的厚度为0.1mm)和时效处理(时效处理的温度为420℃,时效处理的保温时间为40min),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到高强高弹钛铜系合金;

112.所述步骤(1)中熔炼由以下步骤组成:

113.1)在电解铜表面添加覆盖剂(覆盖剂的厚度为70mm),然后加热熔化,得到铜熔液;

114.2)向所述步骤1)得到的铜熔液中加入cu-50%ti中间合金、工业纯铁,再加入纯sn和cu-14%p中间合金,在1300℃保温10min后得到合金熔液;

115.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,再加入稀土y;所述除渣剂为硫化钾,所述除渣剂的加入量为1.5千克/吨;所述精炼剂为氯化钠和氯化钾的混合物,所述精炼剂的加入量为2千克/吨。

116.实施例5

117.一种高强高弹钛铜系合金,按质量百分比计,其组成为:ti:3.0%,fe:0.23%,la:0.06%,y:0.06%,sn:0.05%,in:0.05%,和余量的cu;

118.所述高强高弹钛铜系合金的制备方法,由以下步骤组成:

119.(1)将合金原料熔炼后,进行侧边引流式浇铸得到合金铸锭,所述合金原料为电解铜、cu-50%ti中间合金、工业纯铁、稀土la、稀土y、纯sn和纯in;所述熔炼的温度为1300℃;所述熔炼的真空度为5

×

10-2

pa;

120.(2)将所述步骤(1)得到的合金铸锭在800℃下进行锻造(锻造的方式为单面锻造2次后翻转180

°

继续锻造2次),然后在850℃保温2h后进行热轧(热轧的初轧温度为850℃,热轧的终轧温度为605℃,热轧的总加工率80%),铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷轧(冷轧的加工率为84%),最后进行毛边处理,得到轧制合金;

121.(3)先将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为500℃,钟罩退火的保温时间为2h),钟罩退火结束后钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为43%)、连续退火(连续退火的温度为720℃,连续退火的速度为15m/min)、预精轧(预精轧的总加工率为58%)、固溶处理(固溶处理的温度为830℃,固溶处理的保温时间为15min)、精轧(精轧的总加工率为65%,精轧的产物的厚度为0.2mm)和时效处理(时效处理的温度为480℃,时效处理的保温时间为30min),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到高强高弹钛铜系合金;

122.所述步骤(1)中熔炼由以下步骤组成:

123.1)在电解铜表面添加覆盖剂(覆盖剂的厚度为70mm),然后加热熔化,得到铜熔液;

124.2)向所述步骤1)得到的铜熔液中加入cu-50%ti中间合金、工业纯铁,再加入纯sn和纯in,在1300℃保温5min后得到合金熔液;

125.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,再加入稀土la和稀

土y;所述除渣剂为硫化钾、氯化钾、碳酸钙和碳酸钠的混合物,所述除渣剂的加入量为3千克/吨;所述精炼剂为硼砂和氯化钠的混合物,所述精炼剂的加入量为1千克/吨。

126.实施例6

127.一种高强高弹钛铜系合金,按质量百分比计,其组成为:ti:3.1%,fe:0.15%,la:0.1%,in:0.1%,p:0.05%,和余量的cu;

128.所述高强高弹钛铜系合金的制备方法,由以下步骤组成:

129.(1)将合金原料熔炼后,进行侧边引流式浇铸得到合金铸锭,所述合金原料为电解铜、cu-50%ti中间合金、工业纯铁、稀土la、纯in和cu-14%p中间合金;所述熔炼的温度为1300℃;所述熔炼的真空度为5

×

10-2

pa;

130.(2)将所述步骤(1)得到的合金铸锭在880℃下进行锻造(锻造的方式为单面锻造2次后翻转180

°

继续锻造2次),然后在830℃保温4h后进行热轧(热轧的初轧温度为830℃,热轧的终轧温度为600℃,热轧的总加工率88%),铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷轧(冷轧的加工率为87%),最后进行毛边处理,得到轧制合金;

131.(3)先将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为430℃,钟罩退火的保温时间为3h),钟罩退火结束后钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为49%)、连续退火(连续退火的温度为750℃,连续退火的速度为30m/min)、预精轧(预精轧的总加工率为60%)、固溶处理(固溶处理的温度为840℃,固溶处理的保温时间为12min)、精轧(精轧的总加工率为52%,精轧的产物的厚度为0.4mm)和时效处理(时效处理的温度为420℃,时效处理的保温时间为130min),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到高强高弹钛铜系合金;

132.所述步骤(1)中熔炼由以下步骤组成:

133.1)在电解铜表面添加覆盖剂(覆盖剂的厚度为60mm),然后加热熔化,得到铜熔液;

134.2)向所述步骤1)得到的铜熔液中加入cu-50%ti中间合金、工业纯铁,再加入纯in和cu-14%p中间合金,在1300℃保温5min后得到合金熔液;

135.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,再加入稀土la;所述除渣剂为硫化钠和碳酸钠的混合物,所述除渣剂的加入量为2.5千克/吨;所述精炼剂为硼砂、氯化钠和氯化钾的混合物,所述精炼剂的加入量为3千克/吨。

136.实施例7

137.一种高强高弹钛铜系合金,按质量百分比计,其组成为:ti:2.7%,fe:0.22%,la:0.05%,y:0.1%,sn:0.05%,p:0.15%,和余量的cu;

138.所述高强高弹钛铜系合金的制备方法,由以下步骤组成:

139.(1)将合金原料熔炼后,进行侧边引流式浇铸得到合金铸锭,所述合金原料为电解铜、cu-50%ti中间合金、工业纯铁、稀土la、稀土y、纯sn和cu-14%p中间合金;所述熔炼的温度为1300℃;所述熔炼的真空度为5

×

10-2

pa;

140.(2)将所述步骤(1)得到的合金铸锭在840℃下进行锻造(锻造的方式为单面锻造2次后翻转180

°

继续锻造2次),然后在780℃保温3h后进行热轧(热轧的初轧温度为780℃,热轧的终轧温度为590℃,热轧的总加工率85%),铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷轧(冷轧的加工率为87%),最后进行毛边处理,得到轧制合金;

141.(3)先将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为550℃,钟罩退火的保温时间为1h),钟罩退火结束后钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为46%)、连续退火(连续退火的温度为760℃,连续退火的速度为40m/min)、预精轧(预精轧的总加工率为54%)、固溶处理(固溶处理的温度为850℃,固溶处理的保温时间为10min)、精轧(精轧的总加工率为70%,精轧的产物的厚度为0.3mm)和时效处理(时效处理的温度为430℃,时效处理的保温时间为50min),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到高强高弹钛铜系合金;

142.所述步骤(1)中熔炼由以下步骤组成:

143.1)在电解铜表面添加覆盖剂(覆盖剂的厚度为60mm),然后加热熔化,得到铜熔液;

144.2)向所述步骤1)得到的铜熔液中加入cu-50%ti中间合金、工业纯铁,再加入纯sn和cu-14%p中间合金,在1300℃保温10min后得到合金熔液;

145.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,再加入稀土la和稀土y;所述除渣剂为硫化钾、氯化钾、碳酸钙和碳酸钠的混合物,所述除渣剂的加入量为3千克/吨;所述精炼剂为硼砂,所述精炼剂的加入量为1千克/吨。

146.实施例8

147.一种高强高弹钛铜系合金,按质量百分比计,其组成为:ti:3.4%,fe:0.19%,la:0.05%,y:0.05%,sn:0.05%,in:0.05%,p:0.05%,和余量的cu;

148.所述高强高弹钛铜系合金的制备方法,由以下步骤组成:

149.(1)将合金原料熔炼后,进行侧边引流式浇铸得到合金铸锭,所述合金原料为电解铜、cu-50%ti中间合金、工业纯铁、稀土la、稀土y、纯sn、纯in和cu-14%p中间合金;所述熔炼的温度为1300℃;所述熔炼的真空度为5

×

10-2

pa;

150.(2)将所述步骤(1)得到的合金铸锭在860℃下进行锻造(锻造的方式为单面锻造2次后翻转180

°

继续锻造2次),然后在820℃保温3h后进行热轧(热轧的初轧温度为820℃,热轧的终轧温度为576℃,热轧的总加工率82%),铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷轧(冷轧的加工率为83%),最后进行毛边处理,得到轧制合金;

151.(3)先将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为500℃,钟罩退火的保温时间为2h),钟罩退火结束后钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为50%)、连续退火(连续退火的温度为720℃,连续退火的速度为20m/min)、预精轧(预精轧的总加工率为50%)、固溶处理(固溶处理的温度为840℃,固溶处理的保温时间为15min)、精轧(精轧的总加工率为75%,精轧的产物的厚度为0.09mm)和时效处理(时效处理的温度为430℃,时效处理的保温时间为60min),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到高强高弹钛铜系合金;

152.所述步骤(1)中熔炼由以下步骤组成:

153.1)在电解铜表面添加覆盖剂(覆盖剂的厚度为80mm),然后加热熔化,得到铜熔液;

154.2)向所述步骤1)得到的铜熔液中加入cu-50%ti中间合金、工业纯铁,再加入纯sn、纯in和cu-14%p中间合金,在1300℃保温5min后得到合金熔液;

155.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,再加入稀土la和稀

土y;所述除渣剂为碳酸钙和碳酸钠的混合物,所述除渣剂的加入量为2千克/吨;所述精炼剂为硼砂、氯化钠和氯化钾的混合物,所述精炼剂的加入量为1.5千克/吨。

156.对比例1

157.进口的0.5mm厚h态cu-3.2%ti合金带材,按质量百分比计,其组成为:ti:3.2%,和余量的cu。

158.实施例1~8和对比例1制备的钛铜系合金的成分如表1所示:

159.表1实施例1~8和对比例1制备的钛铜系合金的成分

[0160][0161]

实施例1~8和对比例1制备的钛铜系合金的性能如表2所示:

[0162]

表2实施例1~8和对比例1制备的钛铜系合金的性能

[0163]

合金抗拉强度(mpa)硬度(hv)延伸率a11.3(%)实施例19402936.2实施例29803086.1实施例310353106.0实施例49923026.2实施例510983407.8实施例69863279.2实施例79982937.2实施例810753527.5对比例19022905

[0164]

由表2中实施例1~8制备的高强高弹钛铜系合金和对比例1制备的钛铜系合金的性能对比可以明显看出,本发明方法制备的高强高弹钛铜系合金的抗拉强度、硬度及延伸率均良好;与对比例1提供的钛铜系合金相比较发现,本发明所提供的合金成分制备的高强高弹钛铜系合金的性能优势明显;本发明制备的高强高弹钛铜系合金可广泛应用于电子电气,精密仪器,高铁器件等领域。

[0165]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1