一种乏燃料后处理铀纯化方法与流程

1.本公开属于乏燃料后处理技术领域,具体涉及一种钚铀还原提取(purex)流程中铀纯化方法。

背景技术:

2.purex流程是一种用磷酸三丁酯(tbp)作萃取剂,从反应堆乏燃料中分离和回收铀(u)、钚(pu)的工艺流程。乏燃料后处理的铀产品可以作为混合氧化物(mox)燃料原材料,也可以经氟化后返回同位素离心分离,回收其中的铀-235。这两种使用场景都要求对铀产品进行充分的净化,尤其是对其中非铀产生的α放射性组分要进行深度去污。铀产品中非铀α活度主要由钚和镎(np)所贡献,因此,铀产品需要对pu和np进行充分去污。

3.purex流程主要由共去污分离循环、铀纯化循环和钚纯化循环组成。其中铀纯化循环的主要任务是进一步去除来自共去污分离循环的铀初级产品液(1cu)中的微量钚、镎和残余的裂变产物,以便获得更纯净的铀产品液。1cu中含有微量的钚和一定量的镎,由于经过了强还原工段和反萃工段,1cu料液中pu和np的价态均为+4价,而铀是+6价。在相关技术中,比如cn102290111,铀纯化循环是先对料液加热氧化预处理(将lcu中np(iv)氧化为不被30%tbp/煤油萃取的np(v)),或还进行加热蒸发浓缩,形成铀纯化料液(2df);然后用磷酸三丁酯(tbp)萃取2df中的铀,再用还原洗涤的方式进行对铀产品进行净化。这种方法需要对大量的1cu进行加热或蒸发操作,并对大量的铀进行萃取和反萃操作,工艺较为复杂。而且,该方法,使用了还原洗涤,需要大量的还原剂,这些还原剂通过降解产生不稳定的和反应性的物质,并因此在安全性方面受到限制。此外,tbp的辐射分解产物可能导致钚和镎在还原洗涤过程中无法去除,进而在低酸反萃环节进入铀产品中。

4.因此,有必要提供一种改进的铀纯化方法。

技术实现要素:

5.有鉴于此,本发明的主要目的在于提供一种能够解决上述purex流程中至少部分技术问题的铀纯化方法。

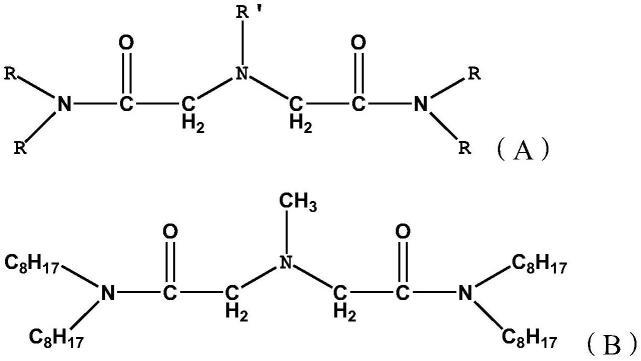

6.本发明提供了一种purex流程中铀纯化的方法,包括将铀初级产品液1cu进行酸度调节形成铀纯化料液2df,在萃取器中用由萃取剂和稀释剂构成的有机相对2df中含四价的镎和钚的杂质进行萃取去除,其中,所述萃取剂为式(a)所示的化合物,其中r表示具有4~12个碳原子的直链或支链烷基,r’表示具有1~12个碳原子的直链或支链烷基,

[0007][0008]

根据本发明的一种实施方式,所述r表示具有6~10个碳原子的直链或支链烷基,

所述r’表示具有1~4个碳原子的直链或支链烷基

[0009]

根据本发明的一种实施方式,所述有机相中所述萃取剂的浓度为0.05至0.2mol/l。

[0010]

根据本发明的一种实施方式,所述1cu料液进行酸度调节后含有浓度为0.5到1mol/l的硝酸。

[0011]

根据本发明的一种实施方式,所述萃取采用加氢煤油或正十二烷作为稀释剂。

[0012]

根据本发明的实施方式,所述萃取步骤还包括洗涤剂在所述萃取器的有机相出口处与所述有机相逆流接触洗涤。

[0013]

根据本发明的一种实施方式,所述洗涤剂为0.5~2mol/l硝酸。

[0014]

根据本发明的一种实施方式,所述萃取的萃取级数和洗涤级数分别为4~8级。

[0015]

根据本发明的一种实施方式,所述萃取的流比为2df:有机相:洗涤剂=5:(0.5~1):(0.15~0.3)。

[0016]

根据本发明的一种实施方式,所述萃取的流比为2df:有机相:洗涤剂=5:1:0.3。

[0017]

本发明通过将1cu料液经酸度调节后,在2d槽中用二(n,n-二烷基乙酰胺)-烷基胺类化合物作萃取剂,对杂质pu(iv)和np(iv)直接萃取除去,避免了用tbp去萃取大量的u(vi)、把杂质留在水相的间接除杂过程,实现了以下显著进步。

[0018]

(1)相比于现有技术通过tbp萃取铀,间接去除镎和钚,新萃取剂直接针对微量的钚和镎萃取去除,所用新萃取剂的流量小于tbp作萃取剂的25%,从而减少了萃取剂用量。

[0019]

(2)省去了对1cu料液进行保温预处理或蒸发浓缩的环节,简化了工艺。

[0020]

(3)相比于典型的purex铀纯化循环,采用2至4mol/l的硝酸浓度萃取,本方法在0.5至1mol/l左右的硝酸浓度下进行萃取,可以减少硝酸使用量和最终废液的含酸量。

[0021]

(4)省去了在对萃取了u(vi)有机相进行洗涤的时候添加还原剂,同时也省去了相应还原剂的后处理和安全性限制。

[0022]

(5)省去了对萃取了u(vi)有机相进行反萃取铀的环节,简化了工艺。

[0023]

(6)相比于现有技术中,铀中除钚分离系数sf

pu/u

和铀中除镎分离系数sf

np/u

均小于103,本方法的铀中除钚分离系数sf

pu/u

和铀中除镎分离系数sf

np/u

都大于105,并且铀收率和现有技术相同。

附图说明

[0024]

图1为相关技术中的铀纯化方法的示意图;

[0025]

图2为本公开所提出的铀纯化方法的示意图。

具体实施方式

[0026]

下面将结合本公开实施方式及附图,对本公开实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本公开的一部分实施方式,而不是全部的实施方式。基于本公开中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

[0027]

如上所述,本公开意在提供一种新的铀纯化的方法,具体地,所述方法从含u(vi)的水溶液中同步去除少量pu(iv)和np(iv),而不必预先热氧化或浓缩水溶液,也不必将pu

(iv)和np(iv)还原的方法。根据本公开的实施例,提供一种purex流程中铀纯化的方法,包含将1cu料液经酸度调节后,在2d槽中用二(n,n-二烷基乙酰胺)-烷基胺类化合物做萃取剂,对pu(iv)和np(iv)进行进一步萃取的步骤。

[0028]

二(n,n-二烷基乙酰胺)-烷基胺

[0029]

二(n,n-二烷基乙酰胺)-烷基胺是一类新型萃取剂,作为一种3齿配体,每个分子有3个可配位的原子(两个羰基上的o原子和中间的n原子),其中n原子配体是较软的配体,设计用来萃取在乏燃料中由铀-235裂变产生的锝(tc)。在乏燃料被硝酸溶解后,锝在该水溶液中以金属氧酸盐(tco

4-)形式存在。经研究发现,在低硝酸浓度下,该萃取剂对tc(vii)体现高分配比。

[0030]

本发明人发现二(n,n-二烷基乙酰胺)-烷基胺在适当硝酸浓度下在大量铀存在的溶液中对杂质量的pu(iv)和np(iv)具有预料不到的高分配比,从而重新设计了铀纯化流程,得到本公开的铀纯化方法。

[0031]

根据实施方式,本公开的萃取剂为二(n,n-二烷基乙酰胺)-烷基胺类化合物,如式(a)所示的,其中所述r表示含有4~12个碳原子的直链或支链烷基,所述r’表示1~12个碳原子的直链或支链烷基。优选地,所述r表示含有6~10个碳原子的直链或支链烷基,所述r’表示1~4个碳原子的直链或支链烷基。更优选地,所述r表示含有6~10个碳原子的直链烷基,所述r’表示1或2个碳原子的烷基。根据优选的实施方式,萃取剂为二(n,n-二正辛基乙酰胺)-甲胺(midoa),所述r为正辛基,所述r’为甲基,如式(b)所示的。

[0032][0033]

所述萃取剂的浓度为0.05mol/l时,已经可以使得铀中除钚分离系数sf

pu/u

和铀中除镎分离系数sf

np/u

都大于105,而浓度更高时萃取效果更好;考虑到萃取剂消耗量以及相稳定性,优选的浓度不超过0.2mol/l。

[0034]

铀纯化方法

[0035]

相关技术中的铀纯化方法,如图1所示,需要两个萃取器,一个用于铀萃取和还原洗涤,另一个用于铀反萃。具体的,首先,1cu经加热或蒸发预处理后加硝酸调节制成的2df。该步骤需要消耗较多能量,需要硝酸浓度达到2至4mol/l。然后,2df进入第一萃取器中部,与由tbp和稀释剂组成的有机相逆流接触,萃取铀;大部分杂质留在水相,从该萃取器水相出口排出;有机相在从该萃取器的有机相出口,与含有大量的还原剂的洗涤剂逆流接触,进一步洗涤除去残余杂质元素。萃取级数和洗涤级数都是8级。流比(进入萃取器的各股物流的体积比)为2df:有机相:洗涤剂=1:1.5:0.54。该步骤还原剂通过降解产生不稳定的和反

应性的物质,并因此在安全性方面受到限制。然后,洗涤后的有机相进入另一个萃取器,用稀硝酸反萃取铀,得到2eu产品,有机相溶剂经洗涤后循环使用。

[0036]

本公开所提出的铀纯化方法,如图2所示。该方法与前述方法不同,不是从铀产品中通过有机相萃取铀,而是萃取杂质,特别是pu和np,铀仍保留在水溶液中。因此,本公开的方法,只需一个萃取器,用于pu、np萃取和洗涤,省去了反萃的环节,简化了工艺。具体的,首先1cu料液不需经过加热或蒸发预处理,直接加硝酸调节成2df。该2df中含有少量镎和钚杂质,均主要以四价存在。优选地,调酸后料液中硝酸浓度为0.5到1mol/l,更优选为0.8到1mol/l。本公开方法中使用硝酸的浓度显著比相关技术中低,减少了硝酸使用量和最终废液的含酸量。然后,把二(n,n-二烷基乙酰胺)-烷基胺萃取剂和诸如加氢煤油或正十二烷的稀释剂混合,制备有机相,通入萃取器,只针对微量的钚和镎萃取。萃取后得到的含钚和镎的有机相再经硝酸洗涤(不需要加还原剂,同时也省去了相应还原剂的后处理和安全性限制),使有机相中萃取的少量铀洗涤也进入水相,得到2eu产品。

[0037]

优选地,萃取级数和洗涤级数为4~8级,更优选的都是8级。流比为2df:有机相:洗涤剂=5:(0.5~1):(0.15~0.3),最优为5:1:0.3。因为只针对微量的钚和镎萃取,且萃取剂优选的浓度为0.05至0.2mol/l,二(n,n-二烷基乙酰胺)-烷基胺的流量小于tbp作萃取剂的流量的25%,从而减少了萃取剂用量。最后,有机相经过洗涤后可重复利用。

[0038]

下面结合具体实施例对本公开做进一步说明。

[0039]

实施例1.不同浓度的midoa萃取pu(iv)和np(iv)的分配比测试

[0040]

配制出模拟2df料液(含64g/l uo

22+

、25mg/l pu

4+

、33mg/l np

4+

、0.5mol/l硝酸),以表1所示浓度的二(n,n-二正辛基乙酰胺)-甲胺(midoa)萃取剂,以加氢煤油为稀释剂,配制有机相。在混合室为5ml、澄清室为12.5ml的16级混合澄清槽中开展工艺运行。其中,uo

22+

浓度通过l边密度计测量,pu

4+

和np

4+

浓度通过液体闪烁计数仪测量。

[0041]

某物质的分配比d

ion

定义为某物质在互不相溶的两相中达到萃取平衡时,它在有机相和水相中浓度的比值。由测出的金属离子的浓度,可得不同浓度的midoa作为萃取剂时各金属离子的分配比,如下表1所示。

[0042]

表1不同浓度的midoa萃取不同金属离子分配比d

ion

[0043][0044][0045]

从表1中数据可见,midoa在浓度为0.05至0.2mol/l下都可以高选择性地从铀中萃取pu(iv)和np(iv),而浓度更高时萃取效果更好。

[0046]

实施例2.不同硝酸浓度下midoa萃取pu(iv)和np(iv)的效果测试

[0047]

配制出模拟1cu料液(含64g/l uo

22+

、25mg/l pu

4+

、33mg/l np

4+

、2.2mg/ltco

4-),以表2所示的硝酸浓度进行调酸。以0.05mol/l二(n,n-二正辛基乙酰胺)-甲胺(midoa)为萃取剂,以正十二烷为稀释剂,配制有机相。在混合室为5ml、澄清室为12.5ml的16级混合澄清槽中开展工艺运行。其中,uo

22+

浓度通过l边密度计测量,pu

4+

、np

4+

和tco

4-的浓度通过液体闪烁计数仪测量。

[0048]

某物质的分离系数分离系数sf

m/u

定义为初始料液中杂质相对于铀的含量与产品料液中杂质相对于铀的含量之间的比值,由测出的金属离子的浓度,可得不同硝酸浓度下各金属离子分配比,以及铀对这些金属离子的单级萃取分离系数如表2所示。

[0049]

表2midoa萃取不同金属离子分配比d

ion

及对铀的分离系数sf

m/u

[0050][0051]

从表2中数据可见,midoa在硝酸浓度为0.5到1mol/l的条件下,可以高选择性地从铀中萃取pu(iv)和np(iv)。

[0052]

实施例3.本公开铀纯化方法的实验

[0053]

1cu中含有铀浓度60g/l,pu(iv)浓度12mg/l,np(iv)浓度32mg/l。经过调酸,使硝酸浓度为1mol/l,得到2df。萃取剂为0.05mol/l正十二烷中的midoa,洗涤剂为1mol/l硝酸。做pu、np萃取和洗涤的萃取器的工艺条件为:8级萃取、8级洗涤,流比为2df:萃取剂:洗涤剂=5:1:0.3。据样品分析结果计算得到实验的铀收率>99.99%,铀中除pu和除np分离系数分别为2.11

×

105和1.34

×

105,都大于105,比现有技术提高了两个数量级,而铀回收率为99.99%,同现有技术相同。

[0054]

以上所述仅为本公开的优选实施方式,并不用来限制本技术的要求保护的范围,凡是在本公开的发明构思下,利用本技术说明书及附图内容所作的修改、替代,或直接/间接运用在其他相关的技术领域均包括在本技术的要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1