一种提高转炉冶炼前期脱磷率的冶炼方法与流程

1.本发明涉及钢铁冶金,转炉冶炼技术领域,特别是一种提高转炉冶炼前期脱磷率的冶炼方法。

背景技术:

2.脱磷是转炉冶炼的主要任务,按温度条件,转炉脱磷较为有利的温度条件为熔池温度1380-1450℃,但实际生产过程中,转炉冶炼是一个逐步升温的过程,冶炼前期硅锰氧化期结束即进入剧烈的c-o反应期,温度变化较快,铁水si高、供氧流量增加、不同枪位又会加速前期温度升高,再加上吹炼前期加入石灰等造渣料量较大,快速成渣也需要一定时间,实际生产过程前期往往升温较快,熔池温度≤1450℃停留时间较短,加上前期炉渣碱度低、炉渣未化且流动性差,在炼钢生产实践中冶炼前期低温条件下去磷效率往往比较低,通过冶炼前期取样,冶炼前期去磷率≤10%,前期低温去磷条件未得到有效利用。因此,如何提高冶炼前期去磷效率,需要新技术支持。

技术实现要素:

3.本发明的目的就是针对现有技术中已经存在的上述问题,解决如何实现转炉冶炼前期高效、快速脱磷,提供一种提高转炉冶炼前期脱磷率的冶炼方法。

4.本发明的一种提高转炉冶炼前期脱磷率的冶炼方法,包括下述步骤:(1)增加入转炉废钢用量:根据转炉热量平衡计算结果,在热平衡的基础上增加废钢用量6-7kg/t;(2)留全渣操作:冶炼前一炉出钢后,转炉终渣100%全部留在转炉本体内,终渣不倒入渣罐,直接溅渣护炉,溅渣过程加入石灰粉1-2kg/t(按转炉公称容量),提高炉渣碱度1.8-2.3,将高碱度终渣均匀的喷溅在炉衬表面;(3)兑铁前预先在转炉内加入石灰粉料5-7kg/t,利用兑铁过程强烈的搅拌混冲助熔石灰粉,石灰粉料可快速成渣熔化,进一步提高炉渣碱度2.2-2.5;(4)氧枪开半氧吹炼模式:为延长前期熔池低温滞留时间,减缓熔池氧化反应,冶炼前期采用开半氧操作模式(氧枪管道采用氮气:氧气流量比例1:1混合吹炼模式),转炉开始吹炼—熔池温度≤1450℃时氧枪总流量36000 nm3/h(其中氧气流量18000 nm3/h,氮气流量18000 nm3/h),辅助吹氮气主要起辅助搅拌功能;(5)冶炼前期熔池加料模式:开始吹炼至熔池温度≤1450℃时不加入石灰,主要依靠上炉留全渣及开始吹炼前补加的石灰粉完成脱磷,吹炼至95-105s上炉所留终渣及石灰粉全部熔化,吹炼110s-210s分批加入氧化铁皮3-5kg/t(按转炉公称容量),氧化铁皮含feo≥98.5%,加入氧化铁皮主要目的为提高炉渣中feo含量及降低熔池温度减缓氧化反应速率,延缓熔池升温速率;并辅加萤石粉2-3kg/t(按转炉公称容量)提高炉渣流动性,改善炉渣脱磷热力学条件;(6)氧枪枪位控制:开始吹炼至熔池温度≤1450℃时氧枪枪位1500-1900mm,以达

到提高炉渣feo、减缓氧化反应速率,延缓熔池升温速率的作用,冶炼前期综合脱磷效率达30-40%。

5.所述石灰粉的石灰粒度≤5mm。

6.本发明通过对转炉冶炼过程脱磷机理的仔细研究,发现脱磷的有利条件为冶炼熔池低温、炉渣流动性好,且炉渣具备高碱度及高feo。而转炉终渣正是具有高碱度、高feo及良好的流动性,通过对冶炼全流程跟踪,转炉终渣在冶炼完成后,一般倒入渣罐或仅留1/3炉渣,如将转炉终渣留全渣在下一炉使用,则下一炉冶炼起始阶段则同时具备低温条件及高碱度、流动性良好、高feo含量的炉渣,再通过冶炼工艺优化,适当延长前期低温期时间,则可提高转炉冶炼前期脱磷效率。本发明通过增加入炉废钢用量,限制氧枪流量及枪位,冶炼前期配加氧化铁皮及萤石粉,延缓熔池升温速率,熔池温度为1450℃时吹炼时间达到6min-6min30s,在正常操作模式基础上延长了1min50s-2min20s。通过延缓升温速率,延长冶炼前期低温时间,利用预熔好的高碱度、高feo、流动新良好的炉渣,冶炼前期综合脱磷效率达30-40%。

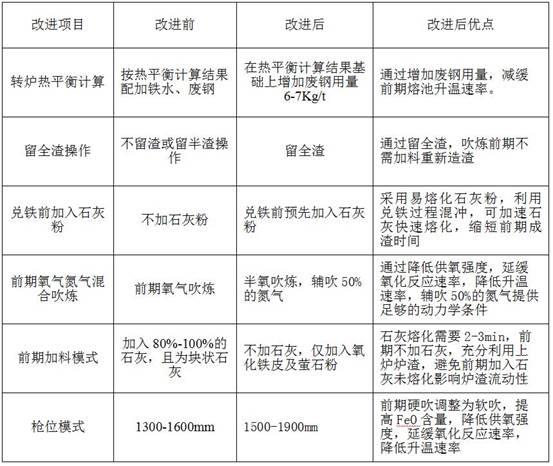

7.本发明方法,相对现有技术,具有如下表1所述的诸多优点:表1 本发明相对现有技术的优点本发明相对现有技术,具有如下有益效果:(1)本发明用通过延缓前期升温速率延长前期低温时间,并充分利用前期低温条件,极大的提高了前期脱磷效率。

8.(2)通过留全渣操作,地实现了资源的二次利用,具有良好的社会、经济效益。

9.(3)本发明在前期实现了有效脱磷,减轻冶炼中后期脱磷压力,节约了脱磷成本。

10.(4)本发明工艺流程简单清晰,可操作性强,易于控制。

具体实施方式

11.为了更好地解释本发明的技术方案,下面结合具体实施例对本发明的技术方案进行进一步的说明,下述实施例仅仅是示例性的说明本发明的技术方案,并不以任何形式限制本发明。

12.实施例1本实施例以冶炼某桥梁钢q345qd为例,来对本发明的技术方案进行详细解释。本实施例中,要求出炉钢水的w[p]≤0.025%,转炉中前期脱磷效率达到30%。本实施例的具体实施过程如下:原料铁水成分:w(p)%:0.118%。

[0013]

(1)增加入转炉废钢用量:根据转炉热量平衡计算结果,在热平衡的基础上增加废钢用量6kg/t;(2)留全渣操作:冶炼前一炉出钢后,转炉终渣100%全部留在转炉本体内,终渣不倒入渣罐,直接溅渣护炉,溅渣过程加入石灰粉1kg/t(石灰粒度<5mm),提高炉渣碱度,将高碱度终渣均匀的喷溅在炉衬表面;(3)兑铁前预先在转炉炉内加入石灰粉料5kg/t(石灰粒度<5mm),利用兑铁过程强烈的搅拌混冲助熔石灰粉,石灰粉料可快速成渣熔化,进一步提高炉渣碱度;(4)氧枪开半氧吹炼模式:为延长前期熔池低温滞留时间,减缓熔池氧化反应,冶炼前期采用开半氧操作模式(氧枪管道采用氮气:氧气流量比例1:1混合吹炼模式),转炉开始吹炼至熔池温度≤1450℃时氧枪总流量36000 nm3/h(其中氧气流量18000 nm3/h,氮气流量18000 nm3/h),辅助吹氮气主要起辅助搅拌功能;(5)冶炼前期熔池加料模式:开始吹炼—熔池温度≤1450℃时不加入石灰,主要依靠上炉留全渣及开始吹炼前补加的石灰粉完成脱磷,吹炼至100s上炉所留终渣及石灰粉全部熔化,吹炼110-210s分批加入氧化铁皮3kg/t(含feo≥98.5%),加入氧化铁皮主要目的为提高炉渣中feo含量及降低熔池温度减缓氧化反应速率,延缓熔池升温速率,并辅加萤石粉2kg/t提高炉渣流动性,改善炉渣脱磷热力学条件;(6)氧枪枪位控制:开始吹炼—熔池温度≤1450℃时氧枪枪位1500mm,过程枪位较正常值提高200mm,以达到减缓氧化反应速率,延缓熔池升温速率的作用。

[0014]

通过增加入炉废钢用量,限制氧枪流量及枪位,冶炼前期配加氧化铁皮及萤石粉,延缓熔池升温速率,熔池温度达到1450℃时吹炼时间为360s,在正常操作模式基础上延长了110s。

[0015]

取样检测,w[p]为0.0826%,吹炼前期综合脱磷效率达30%。

[0016]

实施例2本实施例以冶炼桥梁钢q345qd为例,来对本发明的技术方案进行详细解释。本实施例中,要求出炉钢水的w[p]≤0.025%,转炉中前期脱磷效率达到30%。本实施例的具体实施过程如下:原料铁水成分:w(p)%:0.123%。

[0017]

(1)增加入转炉废钢用量:根据转炉热量平衡计算结果,在热平衡的基础上增加废钢用量6.5kg/t;(2)留全渣操作:冶炼前一炉出钢后,转炉终渣100%全部留在转炉本体内,终渣不倒入渣罐,直接溅渣护炉,溅渣过程加入石灰粉1.5kg/t(石灰粒度<5mm),提高炉渣碱度,将高碱度终渣均匀的喷溅在炉衬表面;(3)兑铁前预先在转炉炉内加入石灰粉料6kg/t(石灰粒度<5mm),利用兑铁过程强烈的搅拌混冲助熔石灰粉,石灰粉料可快速成渣熔化,进一步提高炉渣碱度;(4)氧枪开半氧吹炼模式:为延长前期熔池低温滞留时间,减缓熔池氧化反应,冶炼前期采用开半氧操作模式(氧枪管道采用氮气:氧气流量比例1:1混合吹炼模式),转炉开始吹炼—熔池温度≤1450℃时氧枪总流量36000 nm3/h(其中氧气流量18000 nm3/h,氮气流量18000 nm3/h),辅助吹氮气主要起辅助搅拌功能;(5)冶炼前期熔池加料模式:开始吹炼—熔池温度≤1450℃时不加入石灰,主要依靠上炉留全渣及开始吹炼前补加的石灰粉完成脱磷,吹炼至100s左右上炉所留终渣及石灰粉全部熔化,吹炼110s-210s分批加入氧化铁皮4kg/t(含feo≥98.5%),加入氧化铁皮主要目的为提高炉渣中feo含量及降低熔池温度减缓氧化反应速率,延缓熔池升温速率。并辅加萤石粉2.5kg/t提高炉渣流动性,改善炉渣脱磷热力学条件。

[0018]

(6)氧枪枪位控制:开始吹炼至熔池温度≤1450℃时氧枪枪位1600mm,以达到减缓氧化反应速率,延缓熔池升温速率的作用。

[0019]

本实施例通过增加入炉废钢用量,限制氧枪流量及枪位,冶炼前期配加氧化铁皮及萤石粉,延缓熔池升温速率,熔池温度为1450℃时吹炼时间达到380s,在正常操作模式基础上延长了130s。

[0020]

取样检测,w[p]为0.0799%,吹炼前期综合脱磷效率达35%。

[0021]

实施例3本实施例以冶炼q345qd为例,来对本发明的技术方案进行详细解释。本实施例中,要求出炉钢水的w[p]≤0.025%,转炉中前期脱磷效率达到30%。本实施例的具体实施过程如下:原料铁水成分:w(p)%:0.130%。

[0022]

(1)增加入转炉废钢用量:根据转炉热量平衡计算结果,在热平衡的基础上增加废钢用量7kg/t。

[0023]

(2)留全渣操作:冶炼前一炉出钢后,转炉终渣100%全部留在转炉本体内,终渣不倒入渣罐,直接溅渣护炉,溅渣过程加入石灰粉2kg/t(石灰粒度<5mm),提高炉渣碱度,将高碱度终渣均匀的喷溅在炉衬表面。

[0024]

(3)兑铁前预先在转炉炉内加入石灰粉料7kg/t(石灰粒度<5mm),利用兑铁过程强烈的搅拌混冲助熔石灰粉,石灰粉料可快速成渣熔化,进一步提高炉渣碱度。

[0025]

(4)氧枪开半氧吹炼模式:为延长前期熔池低温滞留时间,减缓熔池氧化反应,冶炼前期采用开半氧操作模式(氧枪管道采用氮气:氧气流量比例1:1混合吹炼模式),转炉开始吹炼—熔池温度≤1450℃时氧枪总流量36000 nm3/h(其中氧气流量18000 nm3/h,氮气流量18000 nm3/h),辅助吹氮气主要起辅助搅拌功能。

[0026]

(5)冶炼前期熔池加料模式:开始吹炼—熔池温度≤1450℃时不加入石灰,主要依

靠上炉留全渣及开始吹炼前补加的石灰粉完成脱磷,吹炼至100s左右上炉所留终渣及石灰粉全部熔化,吹炼110s-210s分批加入氧化铁皮5kg/t(含feo≥98.5%),加入氧化铁皮主要目的为提高炉渣中feo含量及降低熔池温度减缓氧化反应速率,延缓熔池升温速率。并辅加萤石粉3kg/t提高炉渣流动性,改善炉渣脱磷热力学条件。

[0027]

(6)氧枪枪位控制:开始吹炼至熔池温度≤1450℃时氧枪枪位1900mm,以达到减缓氧化反应速率,延缓熔池升温速率的作用。

[0028]

本实施例通过增加入炉废钢用量,限制氧枪流量及枪位,冶炼前期配加氧化铁皮及萤石粉,延缓熔池升温速率,熔池温度为1450℃时吹炼时间达到390s,在正常操作模式基础上延长了140s。

[0029]

取样检测,w[p]为0.078%,吹炼前期综合脱磷效率达40%。

[0030]

下表2是采用本发明实施例方法和对比例采用常规模式冶炼的转炉中前期脱磷率比较列表。

[0031]

表2 本发明实施例与对比例转炉冶炼脱磷率对比从上表二可以看出,采用本发明方法,转炉前期综合脱磷率可达到30-40%,而常规模式吹炼前期基本无脱磷能力,脱磷率仅4%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1