用于生产具有改善的延性的高强度钢部件的方法以及通过所述方法获得的部件与流程

用于生产具有改善的延性的高强度钢部件的方法以及通过所述方法获得的部件

1.本发明专利申请是申请日为2018年5月30日、申请号为201880035785.2、发明名称为“用于生产具有改善的延性的高强度钢部件的方法以及通过所述方法获得的部件”的发明专利申请的分案申请。

2.本发明涉及设计成在模压淬火之后获得具有非常高的机械强度的部件的钢板。已知模压淬火涉及将钢坯加热至足以获得奥氏体转变的温度,然后通过将坯件保持在压制工具中来对它们进行热冲压,以获得淬火显微组织。根据该方法的变型,可以在加热和模压淬火之前预先对坯件进行冷预冲压。这些坯件可以预涂覆有例如铝或锌合金。在这种情况下,在炉中加热期间,预涂层通过扩散与钢基材结合而形成保护部件的表面免于脱碳和形成氧化皮的化合物。该化合物适用于热成形。

3.如此获得的部件被用作机动车辆中的结构元件,以提供防侵入或能量吸收功能。应用的实例包括保险杠横梁、门或中心支柱加强件或纵梁。这样的模压淬火部件也可以用于例如制造农业机械用工具或部件。

4.降低机动车辆燃料消耗的要求是使用具有甚至更高水平的机械强度(换言之,具有大于1800mpa的强度rm)的部件来甚至更大地减轻车辆重量的驱动力。然而,这样水平的抗性通常与完全或几乎完全的马氏体的显微组织相关。已知这种类型的显微组织具有较低的抗延迟开裂性:在模压淬火之后,制造的部件在一定量的时间之后可能确实倾向于开裂或断裂。

5.公开wo2016016707公开了用于制造用于模压淬火的部件和轧制钢板的方法,其同时导致大于或等于1800mpa的非常高的机械强度rm、在模压淬火之后高的抗延迟开裂性、和冷轧板的宽的厚度范围。为了实现所描述的,板的化学组成的镍含量为0.25%至2%,并以特定的形式集中在板或部件的表面上。这样的镍富集提供了针对氢渗透的屏障,并因此减慢了氢的扩散。

6.更具体地,公开wo2016016707中的钢板具有这样的化学组成,其中将含量按重量表示,所述化学组成包含:0.24%≤c≤0.38%,0.40%≤mn≤3%,0.10%≤si≤0.70%,0.015%≤al≤0.070%,0%≤cr≤2%,0.25%≤ni≤2%,0.015%≤ti≤0.10%,0%≤nb≤0.060%,0.0005%≤b≤0.0040%,0.003%≤n≤0.010%,0.0001%≤s≤0.005%,0.0001%≤p≤0.025%,应理解,钛和氮的含量满足:ti/n>3.42,以及碳、锰、铬和硅的含量满足:所述化学组成任选地包含以下元素中的一者或更多者:0.05%≤mo≤0.65%,0.001%≤w≤0.30%%,0.0005%≤ca≤0.005%,剩余部分为铁和由加工产生的不可避免的杂质,所述板在所述板的表面附近至深度δ在所述钢的任一点处包含镍含量ni

surf

,使得:ni

surf

》ni

nom

,其中ni

nom

代表钢的标称镍含量,以及ni

max

代表δ内的最大镍含量,使得:使得:深度δ以

微米表示,含量ni

max

和ni

nom

以重量百分比表示。

7.另外,公开wo2016016707公开了用于制造热轧钢板的方法,其包括以下步骤:其中将板坯加热至1250℃至1300℃的温度,持续20分钟至45分钟的保持时间。该特定的板坯加热温度范围和保持时间确保了镍扩散至所形成的氧化物层与钢基材之间的界面,从而导致富镍层的出现。

8.通过使用公开wo2016016707中公开的化学组成和方法获得的钢部件由于其非常高的强度而特别适用于制造机动车辆用防侵入部件。

9.机动车辆结构组件的某些部件或部件的部分应具有与其吸收能量的能力相关的优先功能(特别是在碰撞的情况下)。对于纵梁和中心支柱加强件的下部尤为如此。

10.公开wo2017006159公开了钢板和相关的制造方法,该方法生产具有特征在于弯曲角度大于80

°

的非常好的延性的钢板。

11.所得部件适用于形成特别抗冲击的结构元件或机动车辆结构元件的部件。然而,公开wo2017006159中的钢板的机械强度远低于1800mpa,这不满足在防侵入特性方面的最高要求。

12.因此,例如,通过将根据公开wo2016016707获得的部件和根据公开wo2017006159获得的部件焊接在一起,可以生产机动车辆的一些这样的结构元件,其同时具有其中优先功能为机械强度的一个部件和其中优先功能为能量吸收的另一个部件。

13.然而,焊接需要对部件进行另外的制造操作,这增加了成本和制造时间。另外,应确保这种焊接不减小最终部件的焊部周围区域中的抗性,这需要精确控制焊接参数。因此,需要以一个单件生产组合了高机械强度和高能量吸收能力的功能的结构元件。

14.还需要具有令人满意的延性(换言之,具有50

°

或更大的弯曲角度)的热冲压部件。

15.因此,本发明的主要目的是生产兼具高的机械强度(特征在于抗拉强度rm大于1800mpa)和改善的延性的钢板。由于公知的是机械强度提高通常导致延性降低,因此这两个特性在先验上难以调和。

16.机动车辆的安全部件和结构组件的另一个期望的特性是在水性环境和盐水环境两者中对各种形式的氢损害(包括应力腐蚀)的敏感性的降低。

17.因此,本发明的还旨在生产具有改善的抗应力腐蚀性的钢板。

18.为此,本发明的旨在被模压淬火的轧制钢板的必要特征在于,将含量按重量表示,其化学组成包含:

19.0.24%≤c≤0.38%以及0.40%≤mn≤3%,

20.或者0.38%《c≤0.43%以及0.05%≤mn《0.4%

21.0.10%≤si≤1.70%

22.0.015%≤al≤0.070%

23.0%≤cr≤2%

24.0.25%≤ni≤2%

25.0.015%≤ti≤0.10%

26.0%≤nb≤0.060%

27.0.0005%≤b≤0.0040%

28.0.003%≤n≤0.010%

29.0.0001%≤s≤0.005%

30.0.0001%≤p≤0.025%

31.应理解,钛和氮的含量满足:

32.ti/n》3.42,

33.以及碳、锰、铬和硅的含量满足:

[0034][0035]

所述化学组成任选地包含以下元素中的一者或更多者:

[0036]

0.05%≤mo≤0.65%

[0037]

0.001%≤w≤0.30%

[0038]

0.0005%≤ca≤0.005%

[0039]

剩余部分为铁和由加工产生的不可避免的杂质,

[0040]

所述板在所述板的表面附近在深度δ内在所述钢的任一点处具有镍含量ni

surf

,使得:

[0041]

ni

surf

》ni

nom

,

[0042]

ni

nom

代表钢的标称镍含量,

[0043]

以及ni

max

代表δ内的最大镍含量,使得:

[0044][0045]

以及使得:

[0046][0047]

深度δ以微米表示,

[0048]

含量ni

max

和ni

nom

以重量百分比表示,

[0049]

以及使得在所述板的表面附近至少至100微米的深度,所有颗粒的表面密度di和大于2微米的颗粒的表面密度d

(》2μm)

满足:

[0050]di

+6,75 d

(>2um)

<270

[0051]

di和d

(》2μm)

表示为每平方毫米颗粒的数目,以及所述颗粒代表存在于钢基体中的所有纯的或组合的氧化物、硫化物、氮化物,例如氧硫化物和碳氮化物。

[0052]

本发明的轧制钢板还可以具有单独考虑或以所有可能的技术组合考虑的以下任选的特征:

[0053]-组成按重量计包含:

[0054]

0.39%≤c≤0.43%

[0055]

0.09%≤mn≤0.11%;

[0056]-组成按重量计包含:

[0057]

0.95%≤cr≤1.05%;

[0058]-组成按重量计包含:

[0059]

0.48%≤ni≤0.52%;

[0060]-组成按重量计包含:

[0061]

1.4%≤si≤1.70%;

[0062]-钢板的显微组织为铁素体-珠光体的;

[0063]-钢板为热轧板;

[0064]-钢板为经冷轧和退火的板;

[0065]-钢板预涂覆有铝或铝合金或基于铝的金属层;

[0066]-钢板预涂覆有锌或锌合金或基于锌的金属层;

[0067]-钢板预涂覆有包含铝和铁以及任选的硅的金属间合金的一个或更多个层,预涂层不包含游离铝、fe3si2al

12

型的相τ5和fe2si2al9型的相τ6。

[0068]

本发明还涉及通过对具有根据上述实施方案中的任一项所述的组成的钢板进行模压淬火而获得的部件,所述部件具有马氏体或马氏体-贝氏体的组织,具有大于或等于1800mpa的机械强度rm,并且使得在所述板的表面附近至少至100微米的深度,所有颗粒的表面密度di和大于2微米的颗粒的表面密度d

(>2μm)

满足:

[0069]di

+6,75 d

(>2μm)

<270

[0070]di

和d

(>2μm)

以每mm2颗粒的数目表示。

[0071]

根据本发明的部件还可以包括单独考虑或以所有可能的技术组合考虑的以下任选的特征:

[0072]-部件在轧制方向上的弯曲角度大于50

°

。

[0073]-部件的锰、磷、铬、钼和硅的含量满足:

[0074]

[455exp(-0.5[mn+25p])+[390cr+50mo]+7exp(1.3si)][6-1.22x10-9

σ

y3

][c

scc

]≥750

[0075]

屈服强度σy为1300mpa至1600mpa;

[0076]

以及对于未经涂覆的板,c

scc

等于1,以及对于经涂覆的板,c

scc

等于0.7。

[0077]-锰、磷、铬、钼和硅的含量满足:

[0078]

[455exp(-0.5[mn+25p])+[390cr+50mo]+7exp(1.3si)][6-1.22x10-9

σ

y3

][c

scc

]≥1100

[0079]-部件包含标称镍含量ni

nom

,特征在于钢中的在表面附近至深度δ的镍含量ni

surf

大于ni

nom

,以及ni

max

代表δ内的最大镍含量,特征在于:

[0080][0081]

以及特征在于:

[0082][0083]

深度δ以微米表示,

[0084]

含量ni

max

和ni

nom

以重量百分比表示。

[0085]-在模压淬火的热处理期间,钢基材与预涂层之间的扩散使得部件涂覆有铝或基于铝的合金、或者锌或基于锌的合金。

[0086]

本发明还涉及用于制造热轧钢板的方法,所述方法包括以下顺序步骤:

[0087]-生产添加了锰、硅、铌和铬的钢水,所述添加在真空室中进行;然后

[0088]-对液态金属进行脱硫而不增加其氮含量;然后

[0089]-添加钛,以这样的方式进行所述添加,使得获得如先前限定的化学组成的液态金属;然后

[0090]-铸造半成品;然后

[0091]-将所述半成品加热至1250℃至1300℃的温度,在该温度下持续20分钟至45分钟的保持时间;然后

[0092]-将所述半成品热轧至825℃至950℃的轧制终了温度tfl,以获得热轧板;然后

[0093]-在500℃至750℃的温度下卷取所述热轧板,以获得经热轧和卷取的板;然后

[0094]-对在先前步骤中形成的氧化物层进行酸洗。

[0095]

本发明还涉及用于制造热轧钢板然后制造经冷轧和退火的钢板的方法,具体地包括以下顺序步骤:

[0096]-供应通过上述方法制造的经热轧、卷取和酸洗的板;然后

[0097]-对所述经热轧、卷取和酸洗的热轧板进行冷轧,以获得冷轧板;然后

[0098]-在740℃至820℃的温度下对所述冷轧板进行退火,以获得经冷轧和退火的板。

[0099]

本发明还涉及用于制造经预涂覆的板的方法,根据该方法:供应根据两个先前限定的方法中的任一者制造的轧制板,然后通过浸渍进行连续预涂覆,所述预涂层为铝或铝合金或基于铝的合金、或者锌或锌合金或基于锌的合金。

[0100]

本发明还涉及用于制造经预涂覆和预合金化的板的方法,根据该方法:

[0101]-根据两个先前限定的方法中的任一者供应轧制板,然后用回火铝合金或基于铝的合金进行连续预涂覆;然后

[0102]-对所述经预涂覆的板进行热预处理,使得预涂层不再包含游离铝、fe3si2al

12

型的相τ5和fe2si2al9型的τ6。

[0103]

本发明还涉及用于制造如先前限定的模压淬火部件的方法,包括以下顺序步骤:

[0104]-供应通过诸如先前限定的那些方法的方法制造的板;然后

[0105]-切割所述板以获得坯件;然后

[0106]-任选地通过对所述坯件进行冷冲压来进行成形步骤;然后

[0107]-将所述坯件加热至810℃至950℃的温度,以获得钢中的完全奥氏体组织;然后

[0108]-将坯件转移至压机;然后

[0109]-对所述坯件进行热冲压以获得部件;然后

[0110]-将所述部件保持在压机内,以通过所述奥氏体组织的马氏体转变获得硬化。

[0111]

最后,本发明涉及如前所述的模压淬火部件或者根据制造如先前限定的硬化部件的方法而制造的模压淬火部件用于制造机动车辆用结构部件或加强部件的用途。

[0112]

本发明的其他特征和优点将在以下描述期间显现,以下描述作为一个实例而给出并参照以下附图而做出:

[0113]-图1示出了在五个测试条件下,对于抗拉强度大于1800mpa的热冲压部件,所有颗粒的表面密度作为大于2微米的中等尺寸颗粒的表面密度的函数;

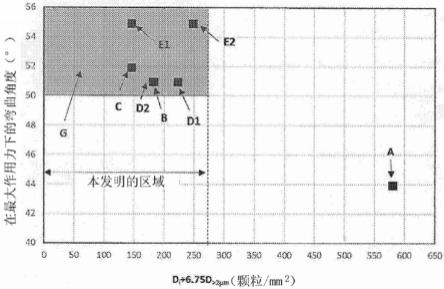

[0114]-图2示出了抗拉强度大于1800mpa的热冲压部件的弯曲角度作为量化存在于热冲压部件中的颗粒的密度的参数的函数。该参数取决于所有颗粒的表面密度,以及大于2微米的中等尺寸颗粒的密度,已针对相同的五个测试条件对它们进行了评估;以及

[0115]-图3示出了针对五个测试条件的颗粒的表面密度作为颗粒尺寸的函数。

[0116]

在本发明的方法中使用的钢板的厚度优选为0.5mm至4mm,特别是在制造汽车工业用结构部件或加强部件时使用的厚度范围。这可以通过热轧或通过随后的冷轧和退火来获得。该厚度范围适用于工业模压淬火工具,特别是热冲压机。

[0117]

有利地,将组成按重量表示,钢包含以下元素:

[0118]-当锰含量为0.4%至3%时,0.24%至0.38%的碳含量。碳在奥氏体化处理之后冷却后获得的可淬火性和机械强度方面起主要作用。含量低于0.24重量%,在不添加昂贵元素的情况下,在通过模压淬火而硬化之后无法实现1800mpa的机械强度。对于0.4%至3%的锰含量,含量高于0.38重量%,延迟开裂的风险增加,并且通过使用夏氏型缺口弯曲测试测得的延性/脆性转变温度可能变得高于-40℃,这反映出韧性过度降低。0.32重量%至0.36重量%的碳含量致使以稳定地方式获得目标特性,将可焊接性保持在令人满意的水平,并且限制了生产成本。当碳含量为0.24%至0.38%时,可点焊性特别好。

[0119]-当锰含量降低至0.05%至0.4%时,将碳含量增加为0.38%至0.43%,以获得具有增加的抗应力腐蚀性的钢部件。优选地,对于0.09%至0.11%的锰含量,碳含量为0.39%至0.43%。因此,锰含量的降低通过碳含量的增加得到补偿,同时给予钢部件高的抗应力腐蚀性。

[0120]

如下所述,碳含量还应该结合锰、铬和硅的含量来限定。

[0121]

锰除了起到脱氧剂的作用之外,其还在可淬火性方面发挥作用。

[0122]-因此可以预见,当碳含量为0.24%至0.38%时,锰含量应当大于0.40重量%,以获得在压制冷却期间在转变(奥氏体

→

马氏体)开始时足够低的温度ms,这有助于增加抗性rm。锰含量限制为3%导致增加的抗延迟开裂性。锰在奥氏体晶粒接合部处偏析,并在存在氢的情况下增加晶间破裂的风险。另一方面,如下所述,抗延迟开裂性特别是归因于存在富镍表面层。不受理论束缚,认为当锰含量过多时,当加热板坯时可能形成厚的氧化物层,使得镍没有时间充分扩散以位于该铁和锰的氧化物的层的下方。

[0123]-或者,预期0.05%至0.4%的降低的锰含量连同0.38%至0.43%的升高的碳含量。降低锰含量使得板和部件具有改善的抗点蚀性,并因此具有改善的抗应力腐蚀性。通过显著增加碳含量实现了高的机械强度的保持。

[0124]

锰含量优选结合碳含量和任选的铬含量来限定:

[0125]-当碳含量为0.32重量%至0.36重量%时,与0.40%至0.80%的mn含量和0.05%至1.20%的铬含量组合,这同时产生归因于存在特别有效的富镍表面层的优异抗延迟开裂性和板的非常良好的机械切割特性。mn含量理想地为0.50%至0.70%,以将高机械强度与抗延迟开裂性组合。

[0126]-当碳含量为0.24%至0.38%时,与1.50%至3%的锰含量组合,可点焊性特别良好。

[0127]-当碳含量为0.38%至0.43%时,与0.05%至0.4%并且更优选0.09%至0.11%的锰含量组合,抗应力下腐蚀性大大提高,如下所见。

[0128]

这些组成范围导致从转变(奥氏体

→

马氏体)开始到冷却的温度ms为约320℃至370℃,这使得可以确保热硬化部件具有足够高的抗性。

[0129]-钢的硅含量应当为0.10重量%至1.70重量%:硅含量大于0.10%导致额外的硬

化并且有助于钢水的脱氧。硅含量可以增加至1.70%,同时避免了可能影响涂层的沉积的过多表面氧化物的存在。然而,硅含量的这种增加需要对热轧卷材进行酸洗操作,并且需要使板经受适合于限制氧化物的形成的退火处理气氛。

[0130]

对于0.24%至0.38%的碳含量,硅含量优选高于0.50%,以避免可能在马氏体转变之后将部件保持在压制工具中时发生的新鲜马氏体的软化。

[0131]

对于0.38%至0.43%的碳含量和0.05%至0.4%的锰含量,出于降低腐蚀点蚀速率的目的,硅含量优选为0.10%至1.70%,这增加了在应力下的抗腐蚀性。

[0132]

硅含量可以增加至1.70%,条件是钢中存在的其他合金元素允许达到在加热时低于880℃的的转变温度ac3(铁素体+珠光体

→

奥氏体),以便与用于在热压步骤之前的奥氏体化的常见工业实践兼容。

[0133]-在大于或等于0.015%的量下,铝是促进生产期间的液态金属脱氧和氮的析出的元素。当其含量大于0.070%时,在生产期间可能形成粗铝酸盐,这倾向于降低延性。最佳地,其含量为0.020%至0.060%。

[0134]-铬增加可淬火性,并且有助于在模压淬火之后获得期望水平的机械抗拉强度rm。在等于2重量%的含量之外,铬对模压淬火部件的机械特性的均匀性的作用达到饱和。在优选0.05%至1.20%的量下,该元素有助于抗性增加。对于0.24%至0.38%的碳含量,优选添加0.30%至0.50%的铬,以获得关于机械强度和延迟开裂的期望效果,同时限制增加成本。当锰含量足够时,换言之,1.50%至3%的mn,铬的添加被认为是任选的,通过锰获得的可淬火性被认为是足够的。

[0135]

或者,对于0.38%至0.43%的碳含量,为了增加抗点蚀性并因此增加抗应力腐蚀性,优选大于0.5%,并且更优选0.950%至1.050%的增加的铬含量。

[0136]

除上述限定的各个元素c、mn、cr、si的条件之外,还根据参数共同指定这些元素。如在公开wo2016016707中说明的,在这些条件下,在保持在压制工具中的条件下马氏体的自回火分数极度受限,使得非常大量的未退火的马氏体产生高的机械强度值。当期望大于或等于1800mpa的抗拉强度值rm时,已证明参数p1应该为:p1≥1.1。

[0137]-钛对氮具有强的亲和力。考虑到本发明的钢的氮含量,为了获得有效的析出,钛含量应大于或等于0.015%。在大于0.020重量%的量下,钛保护硼,使得呈其游离形式的该元素对可淬火性具有其充分影响。它的含量应高于3.42n,以避免游离氮的存在,该量由tin析出物的化学计量限定。然而,高于0.10%,存在钢水中形成粗氮化钛的风险,这对韧性具有不利影响。钛含量优选为0.020%至0.040%,以形成细氮化物,所述细氮化物限制在热压之前加热坯件时奥氏体晶粒的生长。

[0138]-在大于0.010重量%的量下,铌形成碳氮化铌,其也可以限制在加热坯件时奥氏体晶粒的生长。然而,其含量应限制为0.060%,原因是其限制热轧期间再结晶的能力,这增加了轧制作用力和制造难度。当铌含量为0.030%至0.050%时,获得最佳效果。

[0139]-在大于0.0005重量%的量下,硼大大增加了可淬火性。通过在奥氏体晶粒的接合部处扩散,它通过防止磷的晶间偏析而发挥有利的影响。高于0.0040%,此作用饱和。

[0140]-高于0.003%的氮含量引起上述tin、nb(cn)或(ti、nb)(cn)的析出,以限制奥氏

体晶粒的生长。然而,该含量应限制为0.010%,以避免形成粗析出物。

[0141]-任选地,板可以以0.05重量%至0.65重量%的量包含钼:该元素与铌和钛形成共析出物。这些析出物非常热稳定,增强了对加热时奥氏体晶粒生长的限制。0.15%至0.25%的钼含量获得最佳效果。

[0142]-任选地,钢还可以以0.001重量%至0.30重量%的量包含钨。在该指出的量下,该元素通过碳化物的形成增加了淬透性和对硬化的敏感性。

[0143]-任选地,钢还可以以0.0005%至0.005%的量包含钙:通过与氧和硫结合,钙防止了对由此制造的板或部件的延性有害的大夹杂物的形成。

[0144]-在过多的量下,硫和磷导致脆性增加。因此,为了避免形成过多的硫化物,将硫按重量计的含量限制为0.005%。然而,极低的硫含量,换言之,小于0.001%,对实现其是不必要地昂贵的,因为它不提供任何另外的益处。

[0145]

出于类似的原因,磷含量为0.001重量%至0.025重量%。在过多的量下,该元素在奥氏体晶粒接合部处偏析,并增加了由于晶间断裂而引起延迟开裂的风险。

[0146]-镍是本发明的重要元素:实际上,本发明人证明,在0.25重量%至2重量%的量下,当该元素以特定的形式集中在板或部件的表面上时,其显著降低了对延迟断裂的敏感性。

[0147]

另外,如公开wo2016016707中公开的,钢部件在其表面附近富集有镍至最大值(两个参数中的ni

max

),以实现有效的抗延迟开裂性,

[0148]

第一参数p2根据以下限定:

[0149][0150]

δ为钢部件的富镍深度,ni

nom

为钢的标称镍含量。

[0151]

该第一参数表征富集层δ中的全部镍含量

[0152]

第二参数p3限定为:

[0153][0154]

该第二参数表征平均镍浓度梯度,换言之,δ层内的富集强度。

[0155]

通过满足这两个参数,钢部件具有非常高的抗延迟开裂性。

[0156]

现在将描述用于生产根据本发明的钢板的方法:以具有上述组成的钢水的形式铸造半成品。与其中在由转炉的钢水包铸造期间进行元素的添加的常规方法不同,本发明人证明,必须在不存在空气的情况下进行该添加,空气的存在会导致液态金属的氮含量增加。在本发明的方法中,诸如锰、硅、铌、铬的元素的添加在普遍存在真空气氛的室中进行。在该真空处理之后,通过金属与炉渣之间的混合来使液态金属脱硫,这在不增加氮含量的条件下进行。在检测液态金属中的氮含量之后,添加钛(例如以钛铁的形式)。因此在二次冶金步骤结束时添加钛。因此,在添加过程期间,减少了引入的氮含量,并且限制了可能不利地影响钢部件的延性的颗粒的形成。通过以这种方式引入添加元素,减少了在凝固结束时析出颗粒的量,并因此板和所得钢部件具有如下面详述的改善的延性。

[0157]

铸造之后获得的半成品可以呈通常为200mm至250mm厚的板坯或通常为几十毫米厚的薄板坯的形式,或者呈任何其他合适的形式。将其加热至1250℃至1300℃的温度,并保

持在该温度范围内20分钟至45分钟的时间。通过与炉气氛中的氧气反应,形成氧化物的层,对于本发明的钢的组成,必要地富含铁和锰,其中镍的溶解度非常低,镍保持金属形式。与该氧化物层的生长同时,镍向氧化物与钢基材之间的界面扩散,从而引起富镍层出现在钢中。在此阶段,该层的厚度特别取决于钢的标称镍含量以及上面限定的温度和保持条件。

[0158]

在随后的制造周期期间,此富集的初始层将同时经受:

[0159]-由于顺序轧制步骤给予的压下率而导致的厚度减小;

[0160]-由于在顺序制造阶段期间板暴露于高温而导致的厚度增加。然而,这种增加在比板坯加热阶段期间更小的程度上发生。

[0161]

用于热轧板的制造周期通常包括:

[0162]-1250℃至825℃温度范围内的热轧步骤(粗加工、精加工);

[0163]-500℃至750℃温度范围内的卷取步骤。

[0164]

本发明人证明,在由本发明限定的范围内,热轧和卷取的参数变化不会显著改变机械特性,因此该方法容许在这些范围内的某些变化,而对所得产品没有显著影响。

[0165]

在该阶段,通过本身已知的方法对通常可以为1.5mm至4.5mm厚的热轧板进行酸洗,这仅除去氧化物层,使得富镍层位于板的表面附近。

[0166]-当需要较薄的板时,以适当的压下率(例如30%至70%)进行冷轧,然后在通常为740℃至820℃的温度下进行退火,以使硬化的金属再结晶。在该热处理之后,可以将板冷却以获得未经涂覆的板,或者根据本身已知的方法使其通过淬火浴而被连续涂覆并最终冷却。

[0167]

如公开wo2016016707中说明的,在特定的温度范围和保持时间内,对最终板上的富镍层的特性具有主要影响的步骤是板坯加热步骤。相比之下,冷轧板的退火周期(有涂覆步骤或没有涂覆步骤)对富镍表面层的特性仅具有次要影响。换言之,除使富镍层的厚度减少相似量的冷轧中的压下率之外,该层的镍富集的特性在热轧板上和在还经受冷轧和退火的板(不论其是否包括预涂覆步骤)上几乎相同。

[0168]

该预涂层可以是铝、铝合金(包括高于50%的铝)或基于铝的合金(其中,铝是主要元素)。该预涂层有利地是铝硅合金,该铝硅合金包含7重量%至15重量%的硅、2重量%至4重量%的铁、任选的15ppm至30ppm的钙,剩余部分为铝和由加工产生的不可避免的杂质。

[0169]

该预涂层还可以为铝合金,该铝合金包含40%至45%的zn、3%至10%的fe、1%至3%的si,剩余部分为铝和由加工产生的不可避免的杂质。

[0170]

根据一种变型,预涂层可以为呈包含铁的金属间化合物的形式的铝合金涂层。这种类型的预涂层通过对预涂覆有铝或铝合金的板进行热预处理来获得。这种热预处理在温度θ1下进行,持续保持时间t1,使得预涂层不再包含游离铝、fe3si2al

12

型的相τ5和fe2si2al9型的相τ6。这种类型的预涂层随后使得坯件在热冲压阶段之前以快得多的速率被加热,从而使在加热期间将坯件保持在高温下所需的时间最小化,换言之,减少该坯件加热阶段期间吸附的氢量。

[0171]

或者,预涂层可以镀锌或镀锌-合金化,换言之,紧接在镀锌浴之后在工业条件下进行的合金热处理之后铁的量为7%至12%。

[0172]

预涂层也可以由在顺序阶段中沉积的覆盖层组成,该层中的至少一者可以为铝或铝合金。

[0173]

在上述生产之后,通过本身已知的方法对板进行切割或冲孔,以获得几何形状与冲压和模压淬火部件的最终几何形状相关的坯件。如上所述,由于在该阶段与优选的铁素体-珠光体、或铁素体-珠光体的显微组织[原文如此]相关的机械强度低,因此对特别地包含0.32%至0.36%的c、0.40%至0.80%的mn、0.05%至1.20%的cr的板进行切割是特别容易的。

[0174]

将这些坯件加热至810℃至950℃的温度以使钢基材完全奥氏体化,进行热冲压,然后保持在压制工具中以获得马氏体转变。根据在奥氏体化处理之前是否进行了冷成形步骤(冲压),在热冲压阶段期间施加的变形率可能或多或少是重要的。本发明人证明,用于模压淬火的热加热周期(包括在转变温度ac3的附近加热坯件,然后将其保持在该温度下数分钟)也不会引起富镍层的任何显著变化。

[0175]

换言之,在模压淬火之前的板上和由该板获得的模压淬火之后的部件上,富镍表面层的特性是相似的。

[0176]

通过具有比常规钢组成更低的转变温度ac3的本发明的组成,可以在降低的温度和保持时间下使坯件奥氏体化,从而减少加热炉中的氢的可能吸附。

[0177]

本发明人发现,为了获得具有改善的延性的钢部件,除上述机械强度和抗延迟开裂性的有利特性之外,存在于板表面附近的颗粒的密度还应当满足特定条件。在本发明的上下文中,这些颗粒表示存在于钢基体中的所有纯的或组合的氧化物、硫化物、氮化物,例如氧硫化物和碳氮化物。已经表明,一些颗粒是降低可弯曲性飞早期损坏的位点。在本发明的上下文中,表面附近是指板的表面与其下方100微米之间的区域。

[0178]

特别地,颗粒的密度并且尤其是大于2微米的中等尺寸颗粒的密度应满足某些标准。

[0179]

下面表1和表2以及图1和图2示出了产生基于颗粒密度的参数的确定的试验和测量。

[0180]

生产了五种钢板a、b、c、d、e,其各自的化学组成在表1中给出。该组成以重量百分比表示,该组成的剩余部分为铁和由加工产生的杂质。

[0181]

这些板通过多种方法由制成液态的钢来获得:对于试验a(参考试验),在由转炉的钢水包铸造期间在空气下添加了添加元素(锰、硅、铬和铌)。

[0182]

对于在本发明的条件下进行的试验b、c、d、e,在保持在真空下的rh槽中的rh(ruhrstahl heraeus,鲁尔海拉斯)处理期间添加这些添加元素。在没有氮回收进钢水中的情况下进行随后的脱硫处理。在二次冶金过程结束时以钛铁添加钛。

[0183]

在铸造成半成品的形式之后,将这些不同钢的板坯加热至1275℃的温度,并保持在该温度下45分钟。然后将它们以950℃的轧制终了温度轧制,并在650℃的温度下卷取。在酸洗之后,将板冷轧至1.5mm的厚度。然后通过在760℃的温度下铝化将钢板退火,然后通过浸入浴中来连续铝化,所述浴包含9重量%的硅和3重量%的铁,剩余部分为铝和不可避免的杂质。

[0184]

在加热至900℃的温度并且6分钟30秒的炉中总保持时间之后,对切割的板进行热冲压。

[0185][0186]

表1:试验a、b、c、d和e的钢组成

[0187]

在模压淬火之后,通过扫描电子显微术对三个样品进行测量,以观察在6mm2的表面积以及在部件表面附近至100微米的深度内尺寸大于0.5微米的颗粒。

[0188]

第一种类型的测量在于评估存在于钢基体中的所有颗粒(即纯的或组合的氧化物、硫化物、氮化物,例如氧硫化物和碳氮化物)的密度di。第二种类型的测量在于评估尺寸大于2微米的这些相同颗粒的密度d

(》2μm)

。在下面表2中,参考试验d1、d2、e1和e2分别对应于来自两个不同钢卷材的如下面表1所示的组成d和e的钢板。

[0189]

根据弯曲标准vda-238对由两个辊支撑的60

×

60mm2硬化部件确定弯曲角度。通过半径为0.4mm的冲头施加弯曲力。辊与冲头之间的间距等于被测试部件的厚度,其中增加0.5mm的间隙。检测到裂纹出现,因为它与载荷位移曲线中的载荷降低一致。当载荷从其最大值降低大于30n时,中止试验。各个参考试验的弯曲角度均在最大载荷下测量。下面表2中所示的结果对应于在轧制方向上收集的七个样品。然后,我们获得了平均弯曲角度值。

[0190][0191]

表2:在板表面附近100微米的深度内的颗粒密度(di)和平均尺寸大于2微米的颗粒的密度(d

(>2μm)

),以及相应的弯曲角度。加下划线的值:未根据本发明

[0192]

为了满足发生冲击时对延性的工业要求,就抗拉强度而言令人满意的部件是弯曲角度大于50

°

的那些。在参考试验a的条件下的热冲压部件的弯曲角度小于50

°

,在该参考试验中使用常规方法添加元素。

[0193]

图3示出了表2中的七个参考试验的以平均粒度和密度表示的颗粒分布。可以看出,参考试验a的颗粒密度根据粒度的分布与其他参考试验的颗粒密度根据粒度的分布显

著不同。主要地,参考a的平均粒度小于2微米的密度显著低于其他参考试验的平均粒度小于2微米的密度。根据本发明的处理条件使得可以获得所有颗粒、特别是尺寸大于2微米的颗粒的显著减少。这种有利的分布可以在板上以及在由该板生产的热冲压部件上看到。

[0194]

对于表2中的各个参考试验,大于2微米的中等尺寸颗粒的密度d

(》2μm)

和所有颗粒的密度di绘制在图1中。考虑到只有参考a不满足大于50

°

的弯曲角度的期望标准,存在密度di与密度d

(》2μm)

之间的关系,该关系基于以下方程式的d线获得:

[0195]

y=-6,75(x-40)

[0196]

考虑到可能具有大于50

°

的弯曲角度的部件位于d线下方在阴影线区域f中,由此得出结论,满足良好弯曲延性的标准如下:

[0197]di

+6,75 d

(》2μm)

<270

[0198]di

和d

(》2μm)

均以每mm2颗粒的数目表示。

[0199]

该标准表明,大于2微米的中等尺寸颗粒对热冲压部件的延性的显著影响。

[0200]

在下面的表3和图2中,示出了对于七个试验条件a、b、c、d1、d2、e1和e2获得的限定标准di+6,75 d

(>2μm)

和弯曲角度。根据本发明,图2中的灰色区域g限定了该区域,关于该区域,部件的弯曲角度大于50

°

并且在该区域中标准小于270。在该区域g中,部件具有改善的延性和大于1800mpa的机械强度rm。

[0201][0202]

表3:标准di+6,75 d

(>2μm)

和相应的弯曲角度加下划线的值:未根据本发明

[0203]

本发明人还发现,锰含量的减少伴随碳含量的显著增加使得可以在保持超过1800mpa的高机械强度的同时显著增加钢部件的抗应力腐蚀性。测量对应力腐蚀的敏感性已知通过使用四点恒载荷弯曲试验的方法通过以下来进行:

[0204]-将通过这种方法加压的钢部件在室温下浸入盐水溶液30天;或者

[0205]-在35℃下在受压的钢部件上喷洒盐水溶液4小时,并在20天的时间内重复此操作。

[0206]

然而,这些方法无法充分再现其中钢部件可能铸造的环境条件。

[0207]

因此,另一种所谓的周期性方法提供盐水相、湿相和干相的交替。在ph 4下在nacl在气氛中的重量百分比为1%时施加盐水相,持续2%的试验时间。在35℃的温度下在90%的相对湿度百分比下施加随后的湿相,持续28%的试验时间。在55%的相对湿度百分比和35℃的温度下,施加最后的干相,持续70%的试验时间。这个周期性试验施用42天。

[0208]

然而,这种周期性方法不够严格而无法确保钢部件对预期的应用具有令人满意的抗应力腐蚀性。因此应用了称为vda(verband der automobilindustrie,德国汽车工业协

会)的新周期性方法,在该方法中,使受应力的钢部件经受更加严格的腐蚀条件。试验时间或周期为一星期。

[0209]

在该vda方法中,在ph 7下在nacl在气氛中的重量百分比为1%时施加盐水相,持续5%的试验时间(代替周期性方法的2%)。在35℃的温度下在95%的相对湿度百分比(代替周期性方法的90%)下施加随后的湿相,持续25%的试验时间。在70%的相对湿度百分比(代替周期性方法的55%)下且在35℃的温度下,施加最后的干相,持续65%的试验时间。该vda方法施用6个周期,换言之,6星期或42天。

[0210]

根据本发明,如果在至少42天内没有发生材料断裂,则认为钢部件满足应力腐蚀标准。

[0211]

考虑了四种试验条件h、i、j和k,其中化学组成在下面表4中给出。该组成以重量百分比表示,该组成的剩余部分为铁和由加工产生的杂质。

[0212]

四种试验条件h、i、j和k满足上面针对颗粒密度和表面镍富集限定的标准。

[0213][0214][0215]

表4:四种试验条件h、i、j和k的钢组成

[0216]

在条件h下制造的板的温度ac3为829℃。该温度通过本身已知的andrews公式来评估。在试验条件i下制造的板的通过andrews公式计算的温度ac3为820℃,在试验条件j下制造的板的通过andrews公式计算的温度ac3为807℃,在试验条件k下制造的板的通过andrews公式计算的温度ac3为871℃。

[0217]

因此,参考试验j具有特别有利于其在工业环境中的生产的奥氏体化温度。

[0218]

根据andrews公式计算的ms温度(冷却期间的马氏体转变开始温度)对于在条件h、i、j和k下制造的板分别为362℃、345℃、353℃和348℃。

[0219]

参考试验h、i、j和k的钢板在以下条件下生产:

[0220]-加热至1275℃的温度,持续30分钟;

[0221]-热轧至900℃的轧制终了温度tfl;

[0222]-进行卷取,对于参考试验h在540℃下,对于参考试验i和j在550℃下,对于参考试验k在580℃下进行;

[0223]-以58%的压下率进行冷轧;

[0224]-在760℃的温度下退火以获得硬化金属的再结晶;以及

[0225]-冷却。

[0226]

在参考试验h中,如上所述用alsi合金涂覆板,在条件i、j和k下制造的板未被涂覆。

[0227]

结果是,对于条件h、i和k钢板的厚度为1.5毫米,对于条件j钢板的厚度为1.3毫米。

[0228]

在对板进行切割以获得坯件之后,将其在900℃的炉中加热6分钟30秒(在炉中的总保持时间),使得在钢中发生全部奥氏体转变,然后将坯件快速转移至模拟热压的装置。在低于10秒内完成转移,使得在该步骤期间不发生奥氏体转变。压制工具施加的压力为5000mpa。将部件保持在压机中以获得由奥氏体组织的马氏体转变引起的硬化。然后向板施加170℃的热处理20分钟,这对应于施加至热冲压部件的涂料的烘烤周期。

[0229]

对冲压部件h、i、j和k测量的机械拉伸特性(屈服强度σy和机械强度rm)示于下面表5中。

[0230][0231]

表5.在四种试验条件h、i、j和k下测量的机械拉伸特性

[0232]

使来自各个参考试验h、i、j和k的热冲压部件的三个试样经受上述vda应力腐蚀试验。在两个辊之间在外表面上施加至试样的弯曲应力为750mpa。

[0233]

结果示于下面表6中。

[0234][0235]

表6:对于试验条件h至k使用vda方法的应力腐蚀试验的结果

[0236]

可以看出,对于试验条件h,在第二个周期期间两个部件断裂,并且在第三个周期期间第三个部件断裂。

[0237]

对于参考试验i,在第三个周期期间第一个部件破裂,并且在第四个周期期间另外两个部件断裂。

[0238]

对于参考试验j和k,在第6个周期结束时没有部件断裂。因此,锰含量低的参考试验j和硅含量高的参考试验k提供了优异的在应力下的抗腐蚀性。

[0239]

不受理论束缚,发明人限定了标准的表达式,以确保对于屈服强度为1300mpa至1600mpa的热冲压部件,在应力下的抗腐蚀性足以通过vda试验。

[0240]

该标准取决于三个参数:取决于部件的组成的参数p1、取决于所施加的应力的参数p2,和取决于在热冲压部件上任选地存在的涂层的参数p3。

[0241]

参数p1如下表示为锰、磷、铬、钼和硅的含量的函数:

[0242]

p1=455exp(0.5[mn+25p])+[390cr+50mo]+7exp(1.3si),含量以重量百分比表示。

[0243]

参数p2如下表示:

[0244][0245]

其中,σy代表屈服强度,以mpa表示,并且为1300mpa至1600mpa。

[0246]

参数p3由参数c

scc

量化,如果未经涂覆的部件是裸露的,则其值等于1;而如果部件被涂覆,则其值等于0.7。

[0247]

应力腐蚀断裂阈值xo因此被限定为:xo=p1 x p2 x p3

[0248]

对于冲压部件h、i、j和k由此确定的应力腐蚀断裂阈值xo示于下面表7中。

[0249]

参考试验xoh627i570j793k1417

[0250]

表7:对于四个参考试验h、i、j和k的应力腐蚀断裂阈值xo

[0251]

本发明人由此证明,如果xo大于或等于750,并且优选大于或等于790,则相应的板或部件通过vda抗应力腐蚀性试验。

[0252]

然后限定以下标准,其确保钢板和部件的对应力腐蚀的良好抗性(如果满足):

[0253][0254]

优选地,xo的值大于或等于790,并且非常优选大于1100,以获得非常高的对应力腐蚀的抗性。

[0255]

除降低mn含量使得可以增加抗应力腐蚀性的证据之外,还可以看出增加铬含量(对于参考试验h为0.33%,对于参考i为0.51%,对于参考j和k为1%左右)也改善了部件的抗应力腐蚀性。参考试验k还证明,1.53%的硅含量导致高的对应力腐蚀的抗性。

[0256]

因此,本发明提供了用于制造同时提供高的机械拉伸特性、良好的韧性和高抗应力腐蚀性的模压淬火部件的方法。这些部件将有利地用作汽车工业中的结构部件或增强部件。

[0257]

根据本发明的实施例,还公开了以下附记:

[0258]

1.一种用于模压淬火的轧制钢板,其中将含量按重量表示,所述钢板的化学组成包含:

[0259]

0.24%≤c≤0.38%以及0.40%≤mn≤3%,

[0260]

或者0.38%<c≤0.43%以及0.05%≤mn<0.4%

[0261]

0.10%≤si≤1.70%

[0262]

0.015%≤al≤0.070%

[0263]

0%≤cr≤2%

[0264]

0.25%≤ni≤2%

[0265]

0.015%≤ti≤0.10%

[0266]

0%≤nb≤0.060%

[0267]

0.0005%≤b≤0.0040%

[0268]

0.003%≤n≤0.010%

[0269]

0.0001%≤s≤0.005%

[0270]

0.0001%≤p≤0.025%

[0271]

应理解,钛和氮的含量满足:

[0272]

ti/n》3.42;

[0273]

以及碳、锰、铬和硅的含量满足:

[0274][0275]

所述化学组成任选地包含以下元素中的一者或更多者:

[0276]

0.05%≤mo≤0.65%

[0277]

0.001%≤w≤0.30%

[0278]

0.0005%≤ca≤0.005%

[0279]

剩余部分为铁和由加工产生的不可避免的杂质,

[0280]

所述板在所述板的表面附近至深度δ在所述钢的任一点处包含镍含量ni

surf

,使得:

[0281]

ni

surf

》ni

nom

,

[0282]

ni

nom

代表所述钢的标称镍含量,

[0283]

以及ni

max

代表δ内的最大镍含量,使得:

[0284][0285]

并且使得:

[0286][0287]

深度δ以微米表示,

[0288]

含量ni

max

和ni

nom

以重量百分比表示,

[0289]

并且使得在所述板的表面附近至少至100微米的深度,所有颗粒的表面密度di和大于2微米的颗粒的表面密度d

(》2μm)

满足:

[0290]di

+675d

(>2μm)

<270di和d

(》2μm)

表示为每平方毫米颗粒的数目,并且所述颗粒代表存在于钢基体中的所有纯的或组合的氧化物、硫化物、氮化物,例如氧硫化物和碳氮化物。

[0291]

2.根据附记1所述的钢板,特征在于它的组成按重量计包含:

[0292]

0.39%≤c≤0.43%

[0293]

0.09%≤mn≤0.11%。

[0294]

3.根据附记1和2中任一项所述的钢板,特征在于它的组成按重量计包含:

[0295]

0.95%≤cr≤1.05%。

[0296]

4.根据附记2和3中任一项所述的钢板,特征在于它的组成按重量计包含:

[0297]

0.48%≤ni≤0.52%。

[0298]

5.根据附记2至4中任一项所述的钢板,特征在于它的组成按重量计包含:

[0299]

1.4%≤si≤1.70%。

[0300]

6.根据前述附记中任一项所述的钢板,特征在于它的显微组织为铁素体-珠光体的。

[0301]

7.根据前述附记中任一项所述的钢板,特征在于所述板为热轧板。

[0302]

8.根据前述附记中任一项所述的钢板,特征在于所述板为经冷轧和退火的板。

[0303]

9.根据前述附记中任一项所述的钢板,特征在于它预涂覆有铝或铝合金或基于铝的金属层。

[0304]

10.根据前述附记中任一项所述的钢板,特征在于它预涂覆有锌或锌合金或基于锌的金属层。

[0305]

11.根据前述附记中任一项所述的钢板,特征在于它预涂覆有包含铝和铁以及任选的硅的金属间合金的一个或更多个层,预涂层不包含游离铝、fe3si2al

12

型的相τ5和fe2si2al9型的相τ6。

[0306]

12.一种通过对根据附记1至5中任一项所述的组成的钢板进行模压淬火而获得的部件,特征在于它具有马氏体或马氏体-贝氏体的组织,特征在于它的机械强度rm大于或等于1800mpa,并且使得在所述板的表面附近至少至100微米的深度,所有颗粒的表面密度di和大于2微米的颗粒的表面密度d

(>2μm)

满足:

[0307]di

+6,75 d

(>2μm)

<270

[0308]di

和d

(>2μm)

表示为每mm2颗粒的数目。

[0309]

13.根据附记12所述的模压淬火部件,特征在于它在轧制方向上至少具有大于50

°

的弯曲角度。

[0310]

14.根据附记12和13中任一项所述的模压淬火部件,特征在于锰、磷、铬、钼和硅的含量满足:

[0311]

[455exp(-0.5[mn+25p])+[390cr+50mo]+7exp(1.3si)][6-1.22x10-9

σ

y3

][c

scc

]≥750

[0312]

σy为1300mpa至1600mpa的屈服强度;

[0313]

以及对于未经涂覆的板,c

scc

等于1,以及对于经涂覆的板,c

scc

等于0.7。

[0314]

15.根据附记14所述的模压淬火部件,特征在于锰、磷、铬、钼和硅的含量满足:

[0315]

[455exp(-0.5[mn+25p])+[390cr+50mo]+7exp(1.3si)][6-1.22x10-9

σ

y3

][c

scc]

≥1100。

[0316]

16.根据附记12至15中任一项所述的模压淬火部件,包含标称镍含量ni

nom

,特征在于所述钢在所述表面附近至深度δ的镍含量ni

surf

大于ni

nom

,以及ni

max

代表δ内的最大镍含量,特征在于:

[0317][0318]

以及特征在于:

[0319][0320]

深度δ以微米表示,

[0321]

含量ni

max

和ni

nom

以重量百分比表示。

[0322]

17.根据附记12至16中任一项所述的模压淬火部件,特征在于在模压淬火热处理期间,钢基材与预涂层之间的扩散使得所述部件涂覆有铝合金或基于铝的合金、或者锌合金或基于锌的合金。

[0323]

18.一种用于制造热轧钢板的方法,包括以下顺序步骤:

[0324]-生产添加了锰、硅、铌和铬的钢水,所述添加在真空室中进行;然后

[0325]-对液态金属进行脱硫而不增加其氮含量;然后-添加钛,进行所述添加以获得具有根据附记1至5中任一项所述的化学组成的液态金属;然后

[0326]-铸造半成品;然后

[0327]-将所述半成品加热至1250℃至1300℃的温度,在该温度下持续20分钟至45分钟的保持时间;然后

[0328]-将所述半成品热轧至825℃至950℃的轧制终了温度tfl,以获得热轧板;然后

[0329]-在500℃至750℃的温度下卷取所述热轧板,以获得经热轧和卷取的板;然后

[0330]-对在先前步骤中形成的氧化物层进行酸洗。

[0331]

19.一种用于制造经冷轧和退火的板的方法,特征在于所述方法包括以下顺序步骤:

[0332]-供应通过根据附记18所述的方法制造的经热轧、卷取和酸洗的板;然后

[0333]-对所述经热轧、卷取和酸洗的热轧板进行冷轧,以获得冷轧板;然后

[0334]-在740℃至820℃的温度下对所述冷轧板进行退火,以获得经冷轧和退火的板。

[0335]

20.一种用于制造经预涂覆的板的方法,根据所述方法:供应根据根据附记18或19中任一项所述的方法制造的轧制板,然后通过浸渍进行连续预涂覆,所述预涂层为铝或铝合金或基于铝的合金、或者锌或锌合金或基于锌的合金。

[0336]

21.一种用于制造经预涂覆和预合金化的板的方法,根据所述方法:

[0337]-根据根据附记19或20中任一项所述的方法供应轧制板,然后用回火铝合金或基于铝的合金进行连续预涂覆;然后-对所述经预涂覆的板进行热预处理,使得所述预涂层不再包含游离铝、fe3si2al

12

型的相τ5和fe2si2al9型的相τ6。

[0338]

22.一种用于制造根据附记12至17中任一项所述的模压淬火部件的方法,包括以下顺序步骤:

[0339]-供应通过根据附记18至21中任一项所述的方法制造的板;然后

[0340]-切割所述板以获得坯件;然后

[0341]-任选地通过对所述坯件进行冷冲压来进行成形步骤;然后

[0342]-将所述坯件加热至810℃至950℃的温度,以获得所述钢中的完全奥氏体组织;然后

[0343]-将所述坯件转移至压机;然后

[0344]-对所述坯件进行热冲压以获得部件;然后

[0345]-将所述部件保持在所述压机内,以通过所述奥氏体组织的马氏体转变获得硬化。

[0346]

23.根据附记12至17所述的模压淬火部件或者根据附记22所述的方法制造的模压淬火部件用于制造机动车辆用结构部件或加强部件的用途。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1