一种原位合成颗粒增强耐磨铝青铜及其制备方法

1.本发明涉及一种原位合成颗粒增强耐磨铝青铜合金及其制备方法,属于铜合金制备技术领域。

背景技术:

2.铝青铜因具有高强度、高硬度、高耐磨性等优异性能,被广泛应用于强度较高的螺杆、螺帽、铜套、密封环等和耐磨零部件。铝青铜主要是在铜基体中加入铝元素(一般不超过11.5%),有时加入适量的铁、镍、锰等金属元素,进一步改善其性能。目前,铝青铜主要通过直接将铜及铝、铁、镍、锰等金属(或中间合金)进行熔炼制备得到。

3.在铜基体中添加颗粒增强相是提高材料强度、硬度和耐磨性等综合性能的有效手段。常用的颗粒增强相主要是tic、tib、sic等陶瓷颗粒相。但tic、tib、sic等陶瓷颗粒相在铜基体中合成难度较大,且加入量受热力学合成条件限制。w、mo颗粒具有熔点高、硬度高且与铜不互溶等特点,是铜基体中替代tic、tib、sic等陶瓷相颗粒的理想替代品。现有铜合金熔炼技术中,颗粒增强相加入方式主要是机械或外场(电磁场、超声波等)搅拌法,但存在颗粒难以均匀分散、界面结合性差等缺点。

技术实现要素:

4.本发明的目的在于提供一种原位合成颗粒增强耐磨铝青铜的制备方法,能够有效解决颗粒增强相在铜中分散不均匀、界面结合性差的问题。

5.本发明的第二个目的在于提供一种采用上述制备方法制得的原位合成颗粒增强耐磨铝青铜。

6.为了实现上述目的,本发明所采用的技术方案为:

7.一种原位合成颗粒增强耐磨铝青铜的制备方法,包括以下步骤:将混合料引发铝热反应获得金渣混合熔体,金渣分离得到金属复合熔体,将金属复合熔体浇入预制熔体中,混匀形成铝青铜熔体,将铝青铜熔体冷却除渣,即得;所述混合料主要由第ⅵb族金属的氧化物、氧化铜、铝粉和造渣剂组成;所述第ⅵb族金属为钨和/或钼;所述预制熔体包括下层的铜熔体和上层的洗涤用预熔渣。

8.本发明的原位合成颗粒增强耐磨铝青铜的制备方法,采用一步铝热法实现了铜中同步添加铝和原位合成的第ⅵb族金属颗粒;第ⅵb族金属在铜中均匀分布,且与铜基体之间的界面结合性能较好。上述洗涤用预熔渣粘度高,能够有效去除金属复合熔体中的氧化物夹杂。

9.优选地,所述洗涤用预熔渣的体积为铜熔体的5%~15%。所述铜熔体是以铜金属为主要组成的熔体,可以包括铝青铜合金中的其他合金元素。例如,所述铜熔体为纯铜熔体或铜铝合金熔体。

10.为了简化工艺,所述预制熔体采用包括以下步骤的方法制得:将铜加热直至熔化,再加入洗涤用预熔渣,加热使洗涤用预熔渣熔化。优选地,所述预制熔体的制备过程在石墨

坩埚中进行。

11.优选地,所述洗涤用预熔渣采用包括以下步骤的方法制得:将四硼酸钠、二氧化硅、氟铝酸钠按照一定配比加入熔炼炉中加热并搅拌均匀,冷却后破碎成0.1~3cm的颗粒。

12.优选地,所述洗涤用预熔渣由以下质量百分比的组分组成:四硼酸钠50%~75%、二氧化硅10%~25%、氟铝酸钠15%~25%。进一步优选地,所述洗涤用预熔渣由以下质量百分比的组分组成:四硼酸钠60%~65%、二氧化硅15%~25%、氟铝酸钠10%~25%。上述3种物质组成的低熔点、高粘度的洗涤用预熔渣具有快速洗涤的除夹杂作用。洗涤用预熔渣中的二氧化硅能够提高洗涤用预熔渣的粘度,强化洗涤效果。

13.所述混合料在引发铝热反应之后形成金渣混合熔体。金渣混合熔体在金渣分离后,上层为还原渣,下层为金属复合熔体。为了强化金渣分离效果,优选地,金渣分离过程在电磁搅拌作用下进行。电磁搅拌作用能强化金渣混合熔体的金渣分离过程,缩短金渣分离时间。

14.上述金属复合熔体由于重力作用穿过洗涤用预熔渣,经洗涤用预熔渣除夹杂后与铜熔体混合均匀形成铝青铜熔体。

15.优选地,所述造渣剂包括碱金属第ⅵb族金属酸盐。所述碱金属第ⅵb族金属酸盐为碱金属钨酸盐和/或碱金属钼酸盐。在铝热还原反应过程中加入碱金属第ⅵb族金属酸盐,首先铝单质和碱金属第ⅵb族金属酸盐经铝热反应生成第ⅵb族金属单质颗粒、氧化铝和碱金属氧化物,然后氧化铝、氧化钙和碱金属氧化物反应生成低熔点、低密度和低粘度的还原渣(即碱金属偏铝酸盐和铝酸钙),促进金渣混合熔体中的金属复合熔体与还原渣快速分离。

16.优选地,所述碱金属第ⅵb族金属酸盐中的碱金属元素独立选自na、k、li。采用碱金属第ⅵb族金属酸盐能确保铝热还原后生成的al2o3与生成的碱金属氧化物结合生成低熔点的偏铝酸盐渣相,强化金渣分离效果,进而降低高温金渣熔体中的夹杂物。相比于加入其他碱金属盐,例如直接加入na2co3,由于na2co3和混合料的密度差异大,混合不均匀,难以保证第ⅵb族金属的氧化物还原出来的al2o3与na2o结合,生成均匀的低熔点偏铝酸盐渣相。

17.优选地,所述碱金属第ⅵb族金属酸盐中的金属与所述第ⅵb族金属的氧化物中的金属相同。

18.优选地,所述造渣剂还包括氧化钙。所述碱金属第ⅵb族金属酸盐的摩尔量以碱金属氧化物计,所述铝粉、碱金属第ⅵb族金属酸盐、氧化钙的摩尔比为(4.96~13.88):(0.24~0.65):(0.49~3.88)。例如,当碱金属为na时,所述碱金属氧化物为na2o。

19.优选地,为了避免原料中的水对铝热还原反应过程造成喷溅等影响,将氧化铜、第ⅵb族金属的氧化物和造渣剂进行干燥。优选地,上述干燥在恒温干燥箱中进行。进一步优选地,干燥的温度为200~450℃,干燥的时间为12~26h。优选地,干燥的温度为300~400℃。

20.为了有效控制铝热还原反应剧烈程度、钨或钼颗粒尺寸的大小,所述铝粉的粒度≤2mm。所述氧化铜、第ⅵb族金属的氧化物、造渣剂的粒度均≥200目。粒度≥200目是指该粒度的物料能通过200目的筛孔。优选地,铝粉的纯度≥99.8%。氧化铜、第ⅵb族金属的氧化物、造渣剂的纯度均≥99.9%。

21.优选地,所述碱金属第ⅵb族金属酸盐的摩尔量以第ⅵb族金属的氧化物计,所述

混合料中,第ⅵb族金属的氧化物、以第ⅵb族金属的氧化物计量的碱金属第ⅵb族金属酸盐的总摩尔量、氧化铜的摩尔量、铝粉的摩尔量的比为1:(3.25~16.87):(4.96~13.88),保证含有微纳米第ⅵb族金属颗粒的金属复合熔体。

22.优选地,在铝热还原反应前,将上述第ⅵb族金属的氧化物、氧化铜、铝粉、造渣剂混匀。混匀的方式采用本领域常规的混匀方式。例如球磨混匀,具体条件为:转速为200~400r/min,球料比为(3~6):1,球磨时间为2~8h。进一步优选地,球磨混匀的转速为240~280r/min,球磨时间为6~7h。

23.优选地,铝热还原反应在石墨反应器中进行。

24.在金属复合熔体浇入预制熔体的过程中,所述混匀是将洗涤用预熔渣除夹杂后的金属复合熔体与铜熔体进行混匀。优选地,所述混匀通过电磁搅拌实现。电磁搅拌强化作用使金属复合熔体和铜熔体混合均匀,保证第ⅵb族金属颗粒在原位合成颗粒增强耐磨铝青铜中的均匀分布。

25.本发明中优选的电磁场频率≥1000hz。进一步优选的电磁场频率为2000~3000hz。

26.优选地,所述第ⅵb族金属在原位合成颗粒增强耐磨铝青铜中的质量百分含量为0.5%~10.0%。所述铝在原位合成颗粒增强耐磨铝青铜中的质量百分含量为4.0%~8.5%。

27.优选地,所述第ⅵb族金属在原位合成颗粒增强耐磨铝青铜中的质量百分含量为5.2%~5.8%。所述铝在原位合成颗粒增强耐磨铝青铜中的质量百分含量为4.5%~6.8%。

28.本发明的原位合成颗粒增强耐磨铝青铜所采用的技术方案为:

29.一种采用上述方法制得的原位合成颗粒增强耐磨铝青铜。与传统铝青铜相比,本发明的原位合成颗粒增强耐磨铝青铜中含有微米级的高硬度金属颗粒,能够显著提高铝青铜的强度和耐磨性。

附图说明

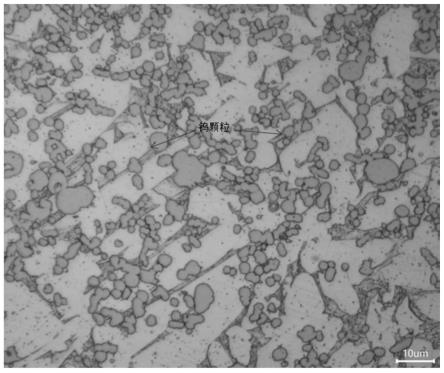

30.图1为本发明实施例1中的原位合成钨颗粒增强耐磨铝青铜的微观组织图;

31.图2为本发明实施例1中的实验过程示意图,1:中频电磁感应炉,2:还原渣,3:感应线圈,4:混合料,5:石墨反应器,6:cu-w-al金属复合熔体,7:洗涤用预熔渣,8:铜熔体,9:石墨坩埚

32.图3为本发明实施例2中的原位合成钼颗粒增强耐磨铝青铜的微观组织图;

33.图4为本发明实施例3中的原位合成钨钼颗粒增强耐磨铝青铜的微观组织图;

34.图5为本发明实施例4中的原位合成钨钼颗粒增强耐磨铝青铜的微观组织图;

35.图6为本发明实施例5中的原位合成钨钼颗粒增强耐磨铝青铜的微观组织图。

具体实施方式

36.为了进一步理解本发明,下面结合实施例对本发明进行详细说明。

37.以下实施例1~4为原位合成颗粒增强耐磨铝青铜的制备方法的实施例,其中,铝粉的的粒度≤2mm,铝粉的纯度≥99.8%,氧化铜、第ⅵb族金属的氧化物、碱金属钨酸盐、碱

金属钼酸盐、氧化钙的粒度均≥200目,氧化铜、第ⅵb族金属的氧化物、碱金属钨酸盐、碱金属钼酸盐、氧化钙的纯度均≥99.9%,实施例5为原位合成颗粒增强耐磨铝青铜的实施例。

38.一、原位合成颗粒增强耐磨铝青铜的制备方法的实施例

39.实施例1

40.本实施例的原位合成颗粒增强耐磨铝青铜的制备方法,包括以下步骤:

41.(1)将wo3、cuo、na2wo4、cao置于恒温干燥箱中在300℃干燥除去水分,干燥时间为12h。

42.(2)将wo3、cuo、na2wo4、cao、al粉按照含有wo3、cuo、na2o、cao、al粉的摩尔比为1:3.68:0.35:1.42:5.26配料,放入球磨机中,然后在球磨机上加入混料球进行球磨混合,球料比为3:1,转速为250r/min,球磨时间6h,得到混合料。

43.(3)制备预制熔体:将四硼酸钠、氟铝酸钠和二氧化硅按照质量比为四硼酸钠:氟铝酸钠:二氧化硅=60:25:15加入熔炼炉中加热并搅拌均匀,冷却后破碎成0.5cm的洗涤用预熔渣颗粒;将电解铜放入中频电磁感应炉的石墨坩埚中加热直至熔化,得到铜熔体,再加入铜熔体体积5%的洗涤用预熔渣颗粒,加热使洗涤用预熔渣颗粒熔化,得到上层为洗涤用预熔渣,下层为铜熔体的预制熔体。

44.(4)铝热反应:将步骤(2)中的混合料连续均匀加入到中频电磁感应炉上方的石墨反应器中引发铝热还原反应,得到金渣混合熔体;金渣混合熔体在2500hz电磁搅拌强化作用下金渣分离后得到上层的还原渣和下层的cu-w-al金属复合熔体;下层的cu-w-al金属复合熔体由于重力作用穿过洗涤用预熔渣,经快速洗涤除夹杂后进入铜熔体中,并在电磁搅拌强化作用下分散均匀形成铝青铜熔体;最后,将铝青铜熔体冷却除渣后得到含有钨原位合成钨颗粒增强耐磨铝青铜铸锭,即得。

45.本实施例的原位合成钨颗粒增强耐磨铝青铜的微观组织图如图1所示,原位合成钨颗粒增强耐磨铝青铜的制备方法的反应装置及其使用状态如图2所示,反应装置包括中频电磁感应炉1、石墨坩埚9和石墨反应器5,电磁感应炉1设置有感应线圈3,石墨坩埚9放置于电磁感应炉1中,石墨反应器5放置在石墨坩埚9上方,石墨反应器5的下部设置有用于使物料在重力作用下落入石墨坩埚的物料出料口。在制备原位合成钨颗粒增强耐磨铝青铜的反应过程中,混合料4在石墨反应器5中进行铝热反应形成金渣混合熔体,金渣分离后,上层为还原渣2,下层为cu-w-al金属复合熔体6,cu-w-al金属复合熔体6在重力作用下穿过洗涤用预熔渣7,进入石墨坩埚9中与铜熔体8混合,反应结束后经冷却除渣得到原位合成钨颗粒增强耐磨铝青铜铸锭。

46.实施例2

47.本实施例的原位合成颗粒增强耐磨铝青铜的制备方法,包括以下步骤:

48.(1)将moo3、cuo、k2moo4、cao置于恒温干燥箱中在400℃干燥除去水分,干燥的时间为22h。

49.(2)将moo3、cuo、k2moo4、cao、al粉按照含有moo3、cuo、k2o、cao、al粉的摩尔比为1:3.62:0.36:1.58:5.10配料,放入球磨机中,然后在球磨机上加入混料球进行球磨混合,球料比为6:1,转速为280r/min,球磨时间6h,得到混合料。

50.(3)制备预制熔体:将四硼酸钠、氟铝酸钠和二氧化硅按照质量比为四硼酸钠:氟铝酸钠:二氧化硅=65:10:25加入熔炼炉中加热并搅拌均匀,冷却后破碎成2cm的洗涤用预

熔渣颗粒;将电解铜放入中频电磁感应炉的石墨坩埚中加热直至熔化,得到铜熔体,再加入铜熔体体积15%的洗涤用预熔渣颗粒,加热使洗涤用预熔渣颗粒熔化,得到上层为洗涤用预熔渣,下层为铜熔体的预制熔体。

51.(4)铝热反应:将步骤(2)中的混合料连续均匀加入到中频电磁感应炉上方的石墨反应器中引发铝热还原反应,得到金渣混合熔体;金渣混合熔体在3000hz电磁搅拌强化作用下金渣分离后得到上层的还原渣和下层的cu-mo-al金属复合熔体;下层的cu-mo-al金属复合熔体由于重力作用穿过洗涤用预熔渣层,经快速洗涤除夹杂后进入铜熔体中,并在电磁搅拌强化作用下分散均匀形成铝青铜熔体;最后,将铝青铜熔体冷却除渣后得到原位合成钼颗粒增强耐磨铝青铜铸锭,即得。

52.本实施例的原位合成钼颗粒增强耐磨铝青铜的微观组织图如图3所示。

53.实施例3

54.本实施例的原位合成颗粒增强耐磨铝青铜的制备方法,包括以下步骤:

55.(1)将wo3、moo3、cuo、na2wo4、cao置于恒温干燥箱中在350℃干燥除去水分,干燥的时间为20h。

56.(2)将wo3、moo3、cuo、na2wo4、cao、al粉按照含有(质量比为1:1的wo3和moo3)、cuo、na2o、cao、al粉的摩尔比为1:6.87:0.26:2.49:8.88配料,放入球磨机中,然后在球磨机上加入混料球进行球磨混合,球料比为5:1,转速为240r/min,球磨时间7h,得到混合料。

57.(3)制备预制熔体:将四硼酸钠、氟铝酸钠和二氧化硅按照质量比为四硼酸钠:氟铝酸钠:二氧化硅=60:20:20加入熔炼炉中加热并搅拌均匀,冷却后破碎成1cm的洗涤用预熔渣颗粒;将电解铜放入中频电磁感应炉的石墨坩埚中加热直至熔化,得到铜熔体,再加入铜熔体体积10%的洗涤用预熔渣颗粒,加热使洗涤用预熔渣颗粒熔化,得到上层为洗涤用预熔渣,下层为铜熔体的预制熔体。

58.(4)铝热反应:将步骤(2)中的混合料连续均匀加入到中频电磁感应炉上方的石墨反应器中引发铝热还原反应,得到金渣混合熔体;金渣混合熔体在2000hz电磁搅拌强化作用下金渣分离后得到上层的还原渣和下层的cu-w-mo-al金属复合熔体;下层的cu-w-mo-al金属复合熔体由于重力作用穿过洗涤用预熔渣层,经快速洗涤除夹杂后进入铜熔体中,并在电磁搅拌强化作用下分散均匀形成铝青铜熔体;最后,将铝青铜熔体冷却除渣后得到原位合成钨钼颗粒增强耐磨铝青铜铸锭,即得。

59.本实施例的原位合成颗粒增强耐磨铝青铜的微观组织图如图4所示。

60.实施例4

61.本实施例的原位合成颗粒增强耐磨铝青铜的制备方法,包括以下步骤:

62.(1)将wo3、cuo、na2wo4、cao置于恒温干燥箱中在300℃干燥除去水分,干燥时间为24h。

63.(2)将wo3、cuo、na2wo4、cao、al粉按照含有wo3、cuo、na2o、cao、al粉的摩尔比为1:16.87:0.24:2.87:13.88配料,放入球磨机中,然后在球磨机上加入混料球进行球磨混合,球料比为3:1,转速为400r/min,球磨时间2h,得到混合料。

64.(3)制备预制熔体:将四硼酸钠、氟铝酸钠和二氧化硅按照质量比为四硼酸钠:氟铝酸钠:二氧化硅=60:25:15加入熔炼炉中加热并搅拌均匀,冷却后破碎成0.5cm的洗涤用预熔渣颗粒;将电解铜放入中频电磁感应炉的石墨坩埚中加热直至熔化,得到铜熔体,再加

入铜熔体体积5%的洗涤用预熔渣颗粒,加热使洗涤用预熔渣颗粒熔化,得到上层为洗涤用预熔渣,下层为铜熔体的预制熔体。

65.(4)铝热反应:将步骤(2)中的混合料连续均匀加入到中频电磁感应炉上方的石墨反应器中引发铝热还原反应,得到金渣混合熔体;金渣混合熔体在2500hz电磁搅拌强化作用下金渣分离后得到上层的还原渣和下层的cu-w-al金属复合熔体;下层的cu-w-al金属复合熔体由于重力作用穿过洗涤用预熔渣,经快速洗涤除夹杂后进入铜熔体中,并在电磁搅拌强化作用下分散均匀形成铝青铜熔体;最后,将铝青铜熔体冷却除渣后得到含有钨原位合成钨颗粒增强耐磨铝青铜铸锭,即得。

66.本实施例的原位合成颗粒增强耐磨铝青铜的微观组织图如图5所示。

67.实施例5

68.本实施例的原位合成颗粒增强耐磨铝青铜的制备方法,包括以下步骤:

69.(1)将wo3、cuo、na2wo4、cao置于恒温干燥箱中在320℃干燥除去水分,干燥时间为22h。

70.(2)将wo3、cuo、na2wo4、cao、al粉按照含有wo3、cuo、na2o、cao、al粉的摩尔比为1:3.25:0.65:3.88:8.79配料,放入球磨机中,然后在球磨机上加入混料球进行球磨混合,球料比为6:1,转速为200r/min,球磨时间8h,得到混合料。

71.(3)制备预制熔体:将四硼酸钠、氟铝酸钠和二氧化硅按照质量比为四硼酸钠:氟铝酸钠:二氧化硅=60:25:15加入熔炼炉中加热并搅拌均匀,冷却后破碎成0.5cm的洗涤用预熔渣颗粒;将电解铜放入中频电磁感应炉的石墨坩埚中加热直至熔化,得到铜熔体,再加入铜熔体体积5%的洗涤用预熔渣颗粒,加热使洗涤用预熔渣颗粒熔化,得到上层为洗涤用预熔渣,下层为铜熔体的预制熔体。

72.(4)铝热反应:将步骤(2)中的混合料连续均匀加入到中频电磁感应炉上方的石墨反应器中引发铝热还原反应,得到金渣混合熔体;金渣混合熔体在2500hz电磁搅拌强化作用下金渣分离后得到上层的还原渣和下层的cu-w-al金属复合熔体;下层的cu-w-al金属复合熔体由于重力作用穿过洗涤用预熔渣,经快速洗涤除夹杂后进入铜熔体中,并在电磁搅拌强化作用下分散均匀形成铝青铜熔体;最后,将铝青铜熔体冷却除渣后得到含有钨原位合成钨颗粒增强耐磨铝青铜铸锭,即得。

73.本实施例的原位合成颗粒增强耐磨铝青铜的微观组织图如图6所示。

74.实施例6

75.本实施例与实施例1的区别仅在于:将实施例1中的na2wo4用wo3替代,未述及内容完全同实施例1。

76.二、原位合成颗粒增强耐磨铝青铜的实施例

77.实施例7

78.本实施例的原位合成颗粒增强耐磨铝青铜,采用实施例1中的制备方法制得。

79.三、对比例

80.本对比例与实施例1的区别仅在于:将实施例1中的na2wo4和wo3去掉,未述及内容参照实施例1。

81.四、实验例

82.分别对实施例1~6和对比例制备的原位合成颗粒增强耐磨铝青铜进行耐磨性能

测试,结果见表1。耐磨性能测试测试方法:施加载荷n为100n,滑动速度0.5m/s,截断时间为1800s;试验过程中温度保持在20

±

3℃,相对湿度为50%

±

3%。抗拉强度测试方法:采用shlmadzu(岛津)ag-i/250kn精密万能试验机按照gb/t 228.1-2010进行拉伸试验,拉伸速度为1mm/min。

83.表1实施例1~6和对比例制备的原位合成颗粒增强耐磨铝青铜的物化性能及测试结果

[0084][0085][0086]

由表1可知,与对比例相比,实施例1加入原位合成钨颗粒强化相以后,原位合成颗粒增强耐磨铝青铜的抗拉强度和耐磨性能均大幅度提高,强化作用明显。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1