全自动化的头盔打磨设备的制作方法

1.本发明涉及头盔打磨工艺设备技术领域,特别涉及一种全自动化的头盔打磨设备。

背景技术:

2.头盔是保护头部的装具,通常在军人训练、作战或者人们交通及运动时佩戴在头部起保护作用,头盔可以分为军用头盔、警用头盔和民用头盔等,民用头盔又可分为骑行头盔或者运动头盔。头盔多呈半圆形,其中运动头盔按照不同运动、不同用途存在不同造型,有半盔、全盔、揭面盔以及越野公路两用盔等。头盔主要由外壳、衬里和悬挂装置三部分组成。头盔外壳分别可以采用特种钢、玻璃钢、增强塑料、皮革和尼龙等材料制作,以抵御弹头、弹片和其他打击物对头部的伤害。头盔会设计有很多孔洞或者通道,其目的是用于散热、排水和释放压力等。头盔的制作一般需要经过注塑、打磨、涂装、雕花处理和组装。

3.头盔外壳经注塑形成头盔粗坯后,需要进行打磨处理,现有打磨处理工艺流程为刮刀去合模线

→

240目砂纸干磨

→

600目水磨砂纸水磨

→

头盔全覆盖细磨。

4.目前,头盔打磨主要采用人工打磨,使用手持式电动打磨工具,打磨环境恶劣,员工劳动强度大,打磨效率低下,打磨品质差异大,质量合格率差,品质不稳定;工具和耗材损耗大。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种全自动化的头盔打磨设备,包括粗磨装置、修剪装置和细磨装置;所述粗磨装置用于对位于注塑机上的头盔粗坯进行打磨去除粗坯瑕疵,然后将头盔粗坯从注塑机转移至修剪装置,在完成注塑水口修剪后,再将头盔粗坯转移至细磨装置的工位台;所述修剪装置用于对头盔粗坯的注塑水口进行修剪;所述细磨装置用于对头盔表面进行精细打磨。

6.可选的,所述粗磨装置包括第一机械臂、磨砂纸箱以及设置在第一机械臂端头的吸盘抓手;所述磨砂纸箱用于存储打磨用的磨砂纸;所述吸盘抓手用于从磨砂纸箱吸取磨砂纸对头盔粗坯进行打磨,然后抓取位于注塑机上的头盔粗坯并进行转移。

7.可选的,所述细磨装置包括工位台、第二机械臂以及设置在第二机械臂端头的打磨机构;所述工位台上设置有定位夹具,所述定位夹具用于对头盔进行固定;所述定位夹具包括立柱和多个固定杆,所述立柱的底部与工位台的上表面固定连接,所述固定杆的一端与立柱的顶部焊接,所述固定杆的另一端设有外螺纹,所述固定杆的

另一端用于穿入头盔的孔洞进行固定;所述第二机械臂用于将打磨机构移动至头盔的需要打磨位置;所述打磨机构用于对头盔的需要打磨位置进行打磨处理。

8.可选的,所述吸盘抓手配有真空泵,通过真空泵产生的真空吸力使得吸盘抓手将磨砂纸由磨砂纸箱吸取出,用磨砂纸打磨头盔;或者以吸盘抓手吸住头盔将头盔进行转移。

9.可选的,所述打磨机构包括驱动马达和打磨转盘,所述打磨转盘与驱动马达的输出轴固定连接,所述打磨转盘在驱动马达的输出轴带动下旋转并与头盔的需要打磨位置接触发生相互摩擦实现打磨。

10.可选的,全自动化的头盔打磨设备还包括喷水装置,所述喷水装置包括水箱、喷头架、供水软管和雾化喷头;所述水箱的出水口通过供水软管与雾化喷头连接;所述雾化喷头用于打磨时向头盔的外表面喷水;所述水箱设有补水口,所述补水口通过管道与水源连接,所述补水口在水箱内侧安装有浮球阀。

11.可选的,述工位台上设置有环绕定位夹具的旋转环,所述喷头架的底部固定在旋转环的上表面;所述工位台上环绕定位夹具设置有两个半环形通孔,所述旋转环的下表面与旋转抓固定连接,所述旋转抓穿过半环形通孔延伸至工位台下面,所述旋转抓与设置在工位台下面的第一伺服电机传动连接;所述喷头架包括支撑架、第二伺服电机、支撑杆和固定夹;所述支撑架的底部安装在旋转环的上端,所述支撑架的上端设置u形槽,所述支撑杆位于u形槽内且支撑杆的两端通过轴承安装在支撑架上,所述第二伺服电机安装在支撑架上且第二伺服电机与支撑杆传动连接;所述固定夹呈环形,包括上半卡环和下半卡环,所述下半卡环固定安装在u形槽内的支撑杆上,所述上半卡环的一端与下半卡环的一端采用铰链连接,所述上半卡环的另一端与下半卡环的另一端可以张开或者闭合,所述固定夹用于安装雾化喷头;所述第一伺服电机和第二伺服电机都能够正反转。

12.可选的,所述支撑架的底部固定设置有销轴,所述销轴可轮动式安装在旋转环的上端;所述旋转环的上端固定安装有第三伺服电机,所述第三伺服电机与销轴传动连接;所述第三伺服电机能够正反转。

13.可选的,所述支撑架包括支撑座和升降架,所述支撑座设有中空腔,所述中空腔通过轴承安装有旋转轴,所述旋转轴的底端固定有第一锥齿轮;所述支撑座的外侧固定安装有第四伺服电机,所述第四伺服电机的转轴延伸至中空腔内且固定有第二锥齿轮,所述第二锥齿轮与第一锥齿轮啮合;所述旋转轴的上端为外螺旋杆,所述升降架的底部设有竖直的内螺旋孔和导向孔,所述外螺旋杆与内螺旋孔配合连接,所述支撑座的上表面固定有导杆,所述导杆插入导向孔内;第四伺服电机能够正反转。

14.可选的,全自动化的头盔打磨设备还包括控制系统,所述控制系统包括plc控制板和ccd相机,所述plc控制板包括主控芯片、图像识别模块、定位模块和执行模块;所述主控芯片分别与图像识别模块、定位模块和执行模块连接,所述图像识别模块与ccd相机连接;

所述ccd相机用于采集头盔打磨加工的实时图像;所述图像识别模块用于对实时图像进行识别;所述定位模块用于根据对实时图像的识别进行头盔定位;所述主控芯片用于进行数据处理并生成控制指令;所述执行模块分别与粗磨装置、修剪装置、细磨装置和注塑机连接;所述plc控制板用于粗磨装置、修剪装置、细磨装置和注塑机的协同控制,实现对头盔的转移、定位及打磨。

15.本发明的全自动化的头盔打磨设备,通过设置粗磨装置、修剪装置和细磨装置,在注塑机上以粗磨装置进行一次打磨,采用粗磨装置对头盔粗坯进行工位转移,以修剪装置进行注塑水口修剪,以细磨装置进行二次打磨,实现头盔打磨的自动化,提高打磨效率和打磨品质,减少人工介入,避免人为因素的不利影响,保持打磨品质的一致性和稳定性,提升良品率,降低工具和耗材,降低生产成本。

16.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

17.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

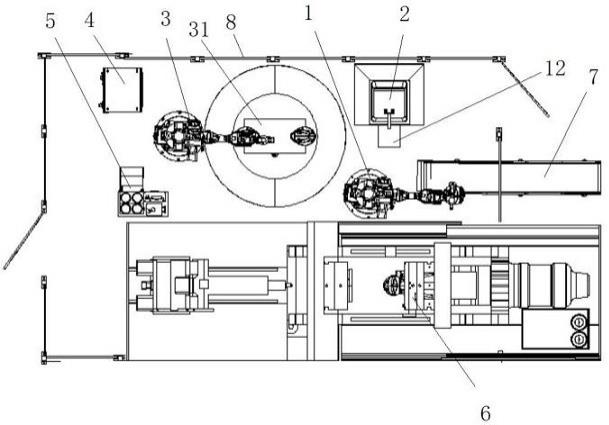

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1为本发明实施例中一种全自动化的头盔打磨设备的俯视图;图2为本发明的全自动化的头盔打磨设备实施例中粗磨装置采用的第一机械臂和吸盘抓手的立体示意图;图3为本发明的全自动化的头盔打磨设备实施例中细磨装置采用的第二机械臂和打磨机构的立体示意图;图4为本发明的全自动化的头盔打磨设备实施例中细磨装置采用的工位台、定位夹具以及旋转环的结构示意图;图5为图4的a-a截面示意图;图6为本发明的全自动化的头盔打磨设备实施例采用的喷水装置的结构示意图;图7为本发明的全自动化的头盔打磨设备实施例采用的喷水装置的喷头架的结构示意图;图8为本发明的全自动化的头盔打磨设备实施例中喷水装置采用的喷头架的支撑架的结构示意图;图9为本发明的全自动化的头盔打磨设备实施例采用的控制系统的结构示意图。

具体实施方式

19.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

20.如图1-3所示,本发明实施例提供了一种全自动化的头盔打磨设备,包括粗磨装置

1、修剪装置2和细磨装置3;所述粗磨装置1用于对位于注塑机上的头盔粗坯进行打磨去除粗坯瑕疵,然后将头盔粗坯从注塑机6转移至修剪装置2,在完成注塑水口修剪后,再将头盔粗坯转移至细磨装置3的工位台31;所述修剪装置2用于对头盔粗坯的注塑水口进行修剪;所述细磨装置3用于对头盔表面进行精细打磨;精细打磨完成后,由粗磨装置将头盔转移至输送机构7进入下一工序。

21.上述技术方案的工作原理和有益效果为:本方案通过设置粗磨装置、修剪装置和细磨装置,在注塑机上以粗磨装置进行一次打磨,采用粗磨装置对头盔粗坯进行工位转移,使用修剪装置进行注塑水口修剪,使用细磨装置进行二次打磨,实现头盔打磨的自动化,提高打磨效率和打磨品质,减少人工介入,避免人为因素的不利影响,保持打磨品质的一致性和稳定性,提升良品率,降低工具和耗材,降低生产成本;还可以在粗磨装置、修剪装置和细磨装置外围设置围挡8,用于防止人员进入以及阻止粉尘扩散。

22.在一个实施例中,如图1和图2所示,所述粗磨装置1包括第一机械臂11、磨砂纸箱12以及设置在第一机械臂11端头的吸盘抓手13;所述磨砂纸箱12用于存储打磨用的磨砂纸;所述吸盘抓手13用于从磨砂纸箱12吸取磨砂纸对头盔粗坯进行打磨,然后抓取位于注塑机上的头盔粗坯并进行转移。

23.上述技术方案的工作原理和有益效果为:本方案带有吸盘抓手的第一机械臂作为粗磨装置的主要部件,通过第一机械臂和吸盘抓手的配合,可以实现自动以磨砂纸对头盔粗坯进行打磨以及抓取头盔粗坯进行工位转移等动作,避免不同动作设置不同机构造成设备部件多结构复杂增加控制难度的情况,可以简化布置及操作,便于工人更快掌握操作工艺。

24.在一个实施例中,如图1、图3、图4和图5所示,所述细磨装置3包括工位台31、第二机械臂32以及设置在第二机械臂32端头的打磨机构33;所述工位台31上设置有定位夹具34,所述定位夹具34用于对头盔进行固定;所述定位夹具34包括立柱和多个固定杆,所述立柱的底部与工位台31的上表面固定连接,所述固定杆的一端与立柱的顶部焊接,所述固定杆的另一端设有外螺纹,所述固定杆的另一端用于穿入头盔的孔洞进行固定;所述第二机械臂32用于将打磨机构33移动至头盔的需要打磨位置;所述打磨机构33用于对头盔的需要打磨位置进行打磨处理。

25.上述技术方案的工作原理和有益效果为:本方案设置有打磨机构的第二机械臂进行头盔的精细打磨,在工位台上设置定位夹具对头盔进行定位和固定,避免打磨时头盔发生滑移造成部分需要打磨的位置没有打磨到,定位夹具对头盔的定位和固定考虑了头盔本身存在孔洞的特点,充分利用现有孔洞设计,避免了需要为工艺专门修改头盔设计的情况;其中固定杆的另一端设置外螺纹增加摩擦力,避免头盔的孔洞的滑动;其中,立柱提升了固定杆相对于工位台上表面的高度,使得各固定杆的高度与头盔本身存在孔洞位置相适应,从而缩减各固定杆的长度,减少定位夹具用料,减轻定位夹具重量。

26.在一个实施例中,所述吸盘抓手配有真空泵,通过真空泵产生的真空吸力使得吸

盘抓手将磨砂纸由磨砂纸箱吸取出,用磨砂纸打磨头盔;或者以吸盘抓手吸住头盔将头盔进行转移。

27.上述技术方案的工作原理和有益效果为:本方案通过设置真空泵,以真空泵产生的真空吸力,使得吸盘抓手可以将磨砂纸由磨砂纸箱吸取出用于打磨头盔,并以吸盘抓手吸住头盔将头盔进行转移,采用吸取方式可以避免对磨砂纸或者头盔造成损伤,可以减少材料浪费,提高头盔打磨的良品率,节省成本。

28.在一个实施例中,如图3所示,所述打磨机构33包括驱动马达331和打磨转盘332,所述打磨转盘332与驱动马达331的输出轴固定连接,所述打磨转盘332在驱动马达331的输出轴带动下旋转并与头盔的需要打磨位置接触发生相互摩擦实现打磨。

29.上述技术方案的工作原理和有益效果为:本方案通过设置驱动马达带动打磨转盘旋转,实现对头盔的打磨,打磨转盘可以采用橡胶尼龙材料制作的抛光轮,使得打磨更精细,让打磨后的头盔表面更光滑;其中,驱动马达可以采用电动式,也可以采用气动式,根据客户需要选择,以适应客户工厂的现有动力,避免需要为打磨设置专门动力而增加投资。

30.在一个实施例中,如图6所示,全自动化的头盔打磨设备还包括喷水装置4,所述喷水装置4包括水箱41、喷头架43、供水软管42和雾化喷头44;所述水箱41的出水口通过供水软管42与雾化喷头44连接;所述雾化喷头44用于打磨时向头盔的外表面喷水;所述水箱41设有补水口45,所述补水口45通过管道与水源连接,所述补水口45在水箱41内侧安装有浮球阀46;如图4和图5所示,所述工位台31上设置有环绕定位夹具34的旋转环35,所述喷头架43的底部固定在旋转环35的上表面;所述工位台31上环绕定位夹具34设置有两个半环形通孔311,所述旋转环35的下表面与旋转抓36固定连接,所述旋转抓36穿过半环形通孔311延伸至工位台31下面,所述旋转抓36与设置在工位台31下面的第一伺服电机37传动连接;如图7所示,所述喷头架43包括支撑架431、第二伺服电机432、支撑杆433和固定夹434;所述支撑架431的底部安装在旋转环35的上端,所述支撑架431的上端设置u形槽435,所述支撑杆433位于u形槽435内且支撑杆433的两端通过轴承安装在支撑架431上,所述第二伺服电机432安装在支撑架431上且第二伺服电机432与支撑杆433传动连接;如图7所示,所述支撑架431的底部固定设置有销轴436,所述销轴436可轮动式安装在旋转环35的上端;所述旋转环35的上端固定安装有第三伺服电机,所述第三伺服电机与销轴436传动连接;如图8所示,所述支撑架431包括支撑座437和升降架438,所述支撑座437设有中空腔,所述中空腔通过轴承安装有旋转轴47,所述旋转轴47的底端固定有第一锥齿轮471;所述支撑座437的外侧固定安装有第四伺服电机48,所述第四伺服电机48的转轴延伸至中空腔内且固定有第二锥齿轮481,所述第二锥齿轮481与第一锥齿轮471啮合;所述旋转轴47的上端为外螺旋杆,所述升降架438的底部设有竖直的内螺旋孔和导向孔,所述外螺旋杆与内螺旋孔配合连接,所述支撑座437的上表面固定有导杆49,所述导杆49插入导向孔内;所述第一伺服电机37、第二伺服电机432、第三伺服电机和第四伺服电机48都能够正反转;所述固定夹434呈环形,包括上半卡环和下半卡环,所述下半卡环固定安装在u形

槽435内的支撑杆433上,所述上半卡环的一端与下半卡环的一端采用铰链连接,所述上半卡环的另一端与下半卡环的另一端可以张开或者闭合,所述固定夹434用于安装雾化喷头44。

31.上述技术方案的工作原理和有益效果为:本方案通过设置喷水装置,在打磨的同时,对头盔进行喷水,一方面对打磨起到润滑作用,使得打磨后的头盔表面更光滑;另一方面,减少打磨过程中的起尘情况,降低粉尘污染;喷水装置采用雾化喷头,让喷出的水珠更细碎形成雾状,可以让打磨中已经形成的粉尘不扩散,进一步降低打磨工艺中的粉尘污染;设置喷头架并安装在工位台的旋转环上,将雾化喷头安装在喷头架上,雾化喷头以固定夹的上半卡环和下半卡环进行卡接安装,通过旋转环围绕固定在定位夹具上的头盔旋转,实现对头盔的水平方向360度喷水,不留死角;喷头架设置升降架可以调整喷水高度,适应不同类型的定位夹具及头盔打磨需要;通过设置第二伺服电机带动支撑杆旋转,可以实现雾化喷头调整喷水方向,避免喷水方向偏差造成水浪费;支撑架的底部以销轴固定在旋转环的上端,使用第三伺服电机带动销轴转动,可以让喷头架实现垂直与水平的状态转换,在需要喷水时,让喷头架垂直于工位台,实现对头盔的全方位喷水;在停止喷水时,可以让喷头架水平贴着工位台,避免喷头架对第二机械臂和打磨机构的打磨工作形成干扰;本方案可以促进精细打磨,还可以降低粉尘污染,又能避免对打磨的干扰,从而提高打磨效率。

32.在一个实施例中,如图9所示,全自动化的头盔打磨设备还包括控制系统5,所述控制系统5包括plc控制板51和ccd相机52,所述plc控制板51包括主控芯片511、图像识别模块512、定位模块513和执行模块514;所述主控芯片511分别与图像识别模块512、定位模块513和执行模块514连接,所述图像识别模块512与ccd相机52连接;所述ccd相机52用于采集头盔打磨加工的实时图像;所述图像识别模块512用于对实时图像进行识别;所述定位模块513用于根据对实时图像的识别进行头盔定位;所述主控芯片511用于进行数据处理并生成控制指令;所述执行模块514分别与粗磨装置1、修剪装置2、细磨装置3和注塑机6连接;所述plc控制板51用于粗磨装置1、修剪装置2、细磨装置3和注塑机6的协同控制,实现对头盔的转移、定位及打磨。

33.上述技术方案的工作原理和有益效果为:本方案通过控制系统对头盔的打磨过程进行全程协作控制,实现打磨的全自动化;其中,通过设置ccd相机、图像识别模块和定位模块,进行定位控制,可以提高工艺过程中头盔的转移及定位的精确性,使用主控芯片控制全局,以实现控制的协同性的高效性。

34.在一个实施例中,如图9所示,所述主控芯片511连接有评估模块515,所述评估模块515内置打磨质量评估模型;ccd相机52采集的打磨后头盔的表面图像,所述图像识别模块512对表面图像进行识别;所述打磨质量评估模型根据表面图像的识别,采用以下公式评估打磨后头盔的表面光滑指数:

上式中,表示打磨后头盔的表面光滑指数;表示头盔的表面图像的像素坐标点;表示头盔的表面图像区域;表示历尽头盔的表面图像区域的所有像素坐标点;表示头盔的表面图像与相邻的像素坐标点;表示表面图像的亮度值;表示头盔的表面图像的像素坐标点的亮度值;表示像素坐标点的相邻像素坐标点的亮度值;表示表面图像的色度值;表示头盔的表面图像的像素坐标点的色度值;表示像素坐标点的相邻像素坐标点的色度值;表示表面图像的分波段光谱值;表示头盔的表面图像的像素坐标点的分波段光谱值;表示像素坐标点的相邻像素坐标点的分波段光谱值;若计算得到的头盔的表面光滑指数不小于设定阈值,则表示头盔打磨符合要求;否则需要对头盔补充进行精细打磨。

35.上述技术方案的工作原理和有益效果为:本方案通过设置评估模块,在评估模块建立打磨质量评估模型,通过ccd相机采集的打磨后头盔的表面图像,使用图像识别模块对表面图像进行识别,确定相应的头盔的表面图像区域;然后采用打磨质量评估模型对头盔的打磨质量进行评估,评估时采用上述公式计算打磨后头盔的表面光滑指数,使用表面光滑指数与设定阈值判断打磨质量,从而实现了打磨质量的量化分析与评价,提高了质量评估的客观性与统一性;公式以头盔的表面图像区域为分析对象,通过历尽头盔的表面图像区域的所有像素坐标点,采用各像素坐标点与其相邻的像素坐标点的图像参数对比度数值来反映表面情况;本方案可以进一步提高头盔打磨的良品率。

36.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1