一种减热处理极细钢帘线用钢盘条及生产工艺的制作方法

1.本发明属于钢盘条技术领域,具体涉及一种减热处理极细钢帘线用钢盘条及生产工艺。

背景技术:

2.钢帘线是用优质高碳钢制成的具有特殊用途的细规格钢丝股或绳。常规极细钢 帘线用钢ylx70a盘条及生产工艺至少需要2次热处理,盘条抗拉强度高、盘条断面收缩率 和塑性相对较差,影响钢丝的拉拔性能,夹杂物易造成拉拔断丝风险,碳排放相对较高,导 致用户生产效率低、加工成本高,难以满足加工需求。

技术实现要素:

3.本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种减热处理极细钢 帘线用钢盘条及生产工艺。

4.本发明解决其技术问题所采用的技术方案是:

5.一种减热处理极细钢帘线用钢盘条,其组成成分按质量百分数计为:c:0.55~0.65%, mn:0.40~0.60%,si:0.15~0.30%,p≤0.015%,s≤0.010%,cr≤0.05%,ni≤0.05%,cu≤0.05%, mo≤0.03%,al≤0.0020%,ti≤0.0010%,[o]≤0.0020%,[n]≤0.0050%;余量为fe和不可避免 的杂质。

[0006]

上述钢盘条,优选地,盘条尺寸精度达到c级精度,盘条纵向夹杂物最大宽度在15μm 以下,宽度≤10μm的纵向夹杂物占比99.5%以上,抗拉强度为870-1000mpa。

[0007]

上述减热处理极细钢帘线用钢盘条的组成成分具体作用如下:

[0008]

c:碳是钢经济有效的强化元素,碳含量过低则钢盘条热处理后强度和硬度过低,碳含 量过高则降低塑性和韧性,且偏析和网碳控制难度加大,在拉拔过程中容易发生断线,在保 证成品钢丝强度的同时,适当降低碳含量有利于改善碳偏析、提高盘条塑性,适合深度拉拔, 因此本发明将c含量控制在0.55~0.65%;

[0009]

mn:锰是提高钢淬透性元素,与fe无限固溶提高钢盘条强度,但锰含量再高降低钢的 塑性,且容易导致连铸坯合金偏析,因此本发明将mn含量控制在0.40~0.60%;

[0010]

si:硅是炼钢过程中重要的还原剂和脱氧剂,能溶于铁素体和奥氏体中提高钢的硬度和 强度,但硅含量再高降低钢的塑性和韧性,在帘线钢成分设计过程需要保持一定的锰硅比, 因此本发明将si含量控制在0.15~0.30%;

[0011]

p、s:磷易引起塑性、冲击韧性显著降低,硫易降低钢的延展性和韧性,在锻造和轧制 时造成裂纹,磷和硫含量越低越好,因此本发明将p含量控制在≤0.015%,s含量控制在≤ 0.010%;

[0012]

cr:铬能增加钢的淬透性并有二次硬化的作用,可提高碳钢的硬度和耐磨性而不使钢变 脆,但铬再高会影响热轧强度和钢的塑性,盘条拉拔过程加工硬化率高,不利于拉拔,因此 本发明将cr含量控制在≤0.05%;

道次预精轧和12道次精轧工序,高压水除磷压力≥14mpa,除去钢坯表面氧化铁皮后进入粗 轧机组轧制,除鳞效果更好确保产品表面质量,粗轧开轧温度为1000-1050℃,精轧温度为 890-930℃,精轧中进减定径机组温度为910-950℃,得到线材,32道次使线材尺寸和表面质 量更优;

[0026]

s5:控冷:将步骤s4的线材经吐丝进入斯太尔摩进行缓冷,吐丝温度为870-900℃,在 保证索氏体含量的情况下降低风量,风冷的风量为最大风量200000m3/h的75~80%,风冷后 在500℃以下加盖保温罩,辊速为1.05-1.35m/s,实现低强度工艺路线,通过在线测径仪,可 实现及时、准确测量尺寸,保证盘条尺寸精度达到c级精度:允许偏差

±

0.15mm,不圆度 ≤0.24mm,获得适合拉拔的盘条力学性能和组织,盘条晶界渗碳体0级比例达到100%。

[0027]

与现有技术相比,本发明的有益效果是:

[0028]

通过设计全新的成分体系和合适的冶炼工艺方法,较ylx70a钢盘条降低盘条抗拉强度 和提高盘条断面收缩率,抗拉强度为870-1000mpa,具有优越的拉拔性能;采用低钛帘线钢 专用铁水、低铝低钛专用硅铁,以变渣工艺使夹杂物塑性化并减小钢中夹杂物尺寸,盘条纵 向夹杂物最大宽度在15μm以下,宽度≤10μm的纵向夹杂物占比99.5%以上,以恒拉速、低 过热度浇注、强冷工艺改善偏析,连铸坯碳偏析指数可以稳定控制在1.07以内,以低强度控 冷工艺路线获得获得适合拉拔的盘条力学性能和组织,盘条晶界渗碳体0级比例达到100%, 可以用于生产极细钢帘线,实现粗、中拉一次拉拔,减少拉拔过程一次热处理,不 仅降低了碳排放,还大幅提高生产效率和降低生产成本,满足加工需求。

附图说明

[0029]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和 容易理解,其中:

[0030]

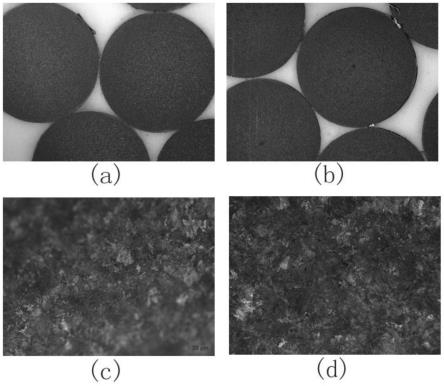

图1是实施例与对比例的对比图;

[0031]

图中:(a)为实施例1的中心偏析图;(b)为对比例1的中心偏析图;(c)为实施例 2的网碳图,(d)为对比例2的网碳图。

具体实施方式

[0032]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或 类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的 实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0033]

实施例1:

[0034]

本发明所述减热处理极细钢帘线用ylx70c钢盘条的一种较佳实施方式,所述减热处理 极细钢帘线用钢盘条的组成成分按质量百分数计为:c:0.55%,mn:0.4%,si:0.15%,p: 0.011%,s:0.005%,cr:0.02%,ni:0.01%,cu:0.01%,mo:0.02%,al:0.0006%,ti:0.0004%, [o]≤0.0020%,[n]≤0.0050%;余量为fe和不可避免的杂质。

[0035]

上述减热处理极细钢帘线用钢盘条的生产工艺,包括以下步骤:

[0036]

s1:钢水冶炼:帘线钢专用铁水经kr法预脱硫和转炉双渣法处理,所述帘线钢专用铁 水的组成成分按质量百分数计为:c:4.2%,mn:0.4%,si:0.25%,cr:0.03%,ni:0.01%, cu:0.01%,p:0.12%,s:0.02%,mo:0.02%,ti:0.03%,余量为fe和不可避免的

杂质, 预脱硫控制s的质量百分含量≤0.005%,120吨转炉双渣法采用石灰、白云石的组成造渣料, 造渣料用量4-6吨,控制p的质量百分含量≤0.012%,转炉出钢采用滑板挡渣得到钢水;

[0037]

s2:lf精炼:将步骤s1的钢水采用变渣工艺经120吨lf精炼加工,变渣工艺中变渣 前碱度调整为2-2.5,变渣后减度调整为0.5-1.0,精炼过程中采用低铝低钛专用硅铁进行成分 调整;所述低铝低钛专用硅铁的组成成分按质量百分数计为:si:75%,al≤0.03%,ti≤0.02%, 余量为fe和不可避免的杂质,精炼过程中氩气软吹时间≥50min,软吹流量为30-60l/min,进 一步减少钢中夹杂物得到精炼后的钢水;

[0038]

s3:连铸:将步骤s2精炼后的钢水采用150*150mm2断面八机八流连铸、整体式水口浇 注、恒拉速生产,控制过热度为18~28℃,使用结晶器、末端电磁搅拌并配合二冷强冷,二 冷强冷的比水量为1.7-1.8l/kg,连铸坯碳偏析指数在1.07以内,得到连铸坯;

[0039]

s4:高线轧制:将步骤s3的连铸坯依次进行预热、高压水除磷、1-6#粗轧机组6道次粗 轧、7-14#中轧机组8道次中轧、15-20#机组道次预精轧和21-32#机组12道次精轧工序,高 压水除磷压力≥14mpa,粗轧开轧温度为1000-1050℃,19-28#的精轧机组精轧温度为 890-930℃,进29-32#减定径机组温度为910-950℃,得到线材;

[0040]

s5:控冷:将步骤s4的线材经吐丝进入斯太尔摩进行缓冷,吐丝温度为870-900℃,1-4# 风机风冷的风量分别为最大风量200000m3/h的80%、80%、80%、75%,风冷后在500℃以 下加盖保温罩,辊速为1.05-1.35m/s,通过在线测径仪,可实现及时、准确测量尺寸,保证盘 条尺寸精度达到国标gb/14918的c级精度:允许偏差不圆度≤0.24mm, 获得适合拉拔的盘条力学性能和组织,盘条晶界渗碳体0级比例达到100%。

[0041]

实施例2:

[0042]

本发明所述减热处理极细钢帘线用ylx70c钢盘条的一种较佳实施方式,所述减热处理 极细钢帘线用钢盘条的组成成分按质量百分数计为:c:0.6%,mn:0.5%,si:0.2%,p: 0.01%,s:0.004%,cr:0.03%,ni:0.01%,cu:0.01%,mo:0.03%,al:0.0005%,ti: 0.0005%,[o]≤0.0020%,[n]≤0.0050%;余量为fe和不可避免的杂质。

[0043]

上述减热处理极细钢帘线用钢盘条的生产工艺,包括以下步骤:

[0044]

s1:钢水冶炼:帘线钢专用铁水经kr法预脱硫和转炉双渣法处理,所述帘线钢专用铁 水的组成成分按质量百分数计为:c:4.3%,mn:0.25%,si:0.25%,cr:0.03%,ni:0.01%, cu:0.001%,p:0.11%,s:0.03%,mo:0.03%,ti:0.04%,余量为fe和不可避免的杂质, 预脱硫控制s的质量百分含量≤0.005%,120吨转炉双渣法采用石灰、白云石的组成造渣料, 造渣料用量4-6吨,控制p的质量百分含量≤0.012%,转炉出钢采用滑板挡渣得到钢水;

[0045]

s2:lf精炼:将步骤s1的钢水采用变渣工艺经120吨lf精炼加工,变渣工艺中变渣 前碱度调整为2-2.5,变渣后减度调整为0.5-1.0,精炼过程中采用低铝低钛专用硅铁进行成分 调整;所述低铝低钛专用硅铁的组成成分按质量百分数计为:si:75%,al≤0.03%,ti≤0.02%, 余量为fe和不可避免的杂质,精炼过程中氩气软吹时间≥50min,软吹流量为30-60l/min,进 一步减少钢中夹杂物得到精炼后的钢水;

[0046]

s3:连铸:将步骤s2精炼后的钢水采用150*150mm2断面八机八流连铸、整体式水口浇 注、恒拉速生产,控制过热度为18~28℃,使用结晶器、末端电磁搅拌并配合二冷强冷,

二 冷强冷的比水量为1.7-1.8l/kg,连铸坯碳偏析指数在1.07以内,得到连铸坯;

[0047]

s4:高线轧制:将步骤s3的连铸坯依次进行预热、高压水除磷、1-6#粗轧机组6道次粗 轧、7-14#中轧机组8道次中轧、15-20#机组道次预精轧和21-32#机组12道次精轧工序,高 压水除磷压力≥14mpa,粗轧开轧温度为1000-1050℃,19-28#的精轧机组精轧温度为 890-930℃,进29-32#减定径机组温度为910-950℃,得到线材;

[0048]

s5:控冷:将步骤s4的线材经吐丝进入斯太尔摩进行缓冷,吐丝温度为870-900℃,1-4# 风机风冷的风量分别为最大风量200000m3/h的80%、80%、80%、75%,风冷后在500℃以 下加盖保温罩,辊速为1.05-1.35m/s,通过在线测径仪,可实现及时、准确测量尺寸,保证盘 条尺寸精度达到国标gb/14918的c级精度:允许偏差不圆度≤0.24mm, 获得适合拉拔的盘条力学性能和组织,盘条晶界渗碳体0级比例达到100%。

[0049]

实施例3:

[0050]

本发明所述减热处理极细钢帘线用ylx70c钢盘条的一种较佳实施方式,所述减热处理 极细钢帘线用钢盘条的组成成分按质量百分数计为:c:0.65%,mn:0.6%,si:0.18%,p: 0.003%,s:0.004%,cr:0.02%,ni:0.01%,cu:0.01%,mo:0.01%,al:0.0007%,ti: 0.0003%,[o]≤0.0020%,[n]≤0.0050%;余量为fe和不可避免的杂质。

[0051]

上述减热处理极细钢帘线用钢盘条的生产工艺,包括以下步骤:

[0052]

s1:钢水冶炼:帘线钢专用铁水经kr法预脱硫和转炉双渣法处理,所述帘线钢专用铁 水的组成成分按质量百分数计为:c:4.4%,mn:0.6%,si:0.4%,cr:0.04%,ni:0.01%, cu:0.01%,p:0.115%,s:0.035%,mo:0.02%,ti:0.035%,余量为fe和不可避免的杂 质,预脱硫控制s的质量百分含量≤0.005%,120吨转炉双渣法采用石灰、白云石的组成造渣 料,造渣料用量4-6吨,控制p的质量百分含量≤0.012%,转炉出钢采用滑板挡渣得到钢水;

[0053]

s2:lf精炼:将步骤s1的钢水采用变渣工艺经120吨lf精炼加工,变渣工艺中变渣 前碱度调整为2-2.5,变渣后减度调整为0.5-1.0,精炼过程中采用低铝低钛专用硅铁进行成分 调整;所述低铝低钛专用硅铁的组成成分按质量百分数计为:si:75%,al≤0.03%,ti≤0.02%, 余量为fe和不可避免的杂质,精炼过程中氩气软吹时间≥50min,软吹流量为30-60l/min,进 一步减少钢中夹杂物得到精炼后的钢水;

[0054]

s3:连铸:将步骤s2精炼后的钢水采用150*150mm2断面八机八流连铸、整体式水口浇 注、恒拉速生产,控制过热度为18~28℃,使用结晶器、末端电磁搅拌并配合二冷强冷,二 冷强冷的比水量为1.7-1.8l/kg,连铸坯碳偏析指数在1.07以内,得到连铸坯;

[0055]

s4:高线轧制:将步骤s3的连铸坯依次进行预热、高压水除磷、1-6#粗轧机组6道次粗 轧、7-14#中轧机组8道次中轧、15-20#机组道次预精轧和21-32#机组12道次精轧工序,高 压水除磷压力≥14mpa,粗轧开轧温度为1000-1050℃,19-28#的精轧机组精轧温度为 890-930℃,进29-32#减定径机组温度为910-950℃,得到线材;

[0056]

s5:控冷:将步骤s4的线材经吐丝进入斯太尔摩进行缓冷,吐丝温度为870-900℃,1-4# 风机风冷的风量分别为最大风量200000m3/h的80%、80%、80%、75%,风冷后在500℃以 下加盖保温罩,辊速为1.05-1.35m/s,通过在线测径仪,可实现及时、准确测量尺寸,保证盘 条尺寸精度达到国标gb/14918的c级精度:允许偏差不圆度≤

0.24mm, 获得适合拉拔的盘条力学性能和组织,盘条晶界渗碳体0级比例达到100%。

[0057]

对比例1:ylx70a钢盘条的组成成分按质量分数计为如下:c:0.68%,mn:0.48%, si:0.18%,p:0.01%,s:0.006%,cr:0.04%,ni:0.01%,cu:0.01%,mo:0.02%,al: 0.0008%,ti:0.0006%;余量为fe和不可避免的杂质。

[0058]

对比例2:ylx70a钢盘条的组成成分按质量分数计为如下:c:0.7%,mn:0.2%,si: 0.2%,p:0.012%,s:0.005%,cr:0.03%,ni:0.01%,cu:0.01%,mo:0.03%,al:0.0009%, ti:0.0007%;余量为fe和不可避免的杂质。

[0059]

对比例3:ylx70a钢盘条的组成成分按质量分数计为如下:c:0.75%,mn:0.55%, si:0.25%,p:0.009%,s:0.004%,cr:0.03%,ni:0.01%,cu:0.01%,mo:0.02%, al:0.0008%,ti:0.0005%;余量为fe和不可避免的杂质。

[0060]

对比例1、对比例2和对比例3经钢水冶炼、lf精炼、连铸、轧制和控冷工序生产,lf 精炼工序采用变渣工艺,变渣工艺中变渣前碱度调整为1.7-2.0、变渣后减度调整为0.8-1.2, 精炼过程中软吹时间≥40min,连铸坯依次进行预热、高压水除磷、6道次粗轧、8道次中轧、 4道次预精轧和12道次精轧工序,高压水除磷压力≥12mpa,30道轧制工序中开轧温度为 980-1030℃,精轧温度为900-940℃,进减定径机温度为920-960℃,控冷工序中吐丝温度为 900-920℃,1-4#风机风冷的风量分别为最大风量200000m3/h的85%、85%、85%、85%。

[0061]

对实施例1-3、对比例1-3进行检测对比,以gb/t 223标准检测成分,以gb/t 228标准 检测抗拉强度和面缩,以gb/t 24242.1检测晶界渗碳体评级,结果如下:

[0062][0063]

由图1(a)的中心偏析图可见基本没有黑点,而图1(b)的中心偏析图可见存在明显黑 点;图1(a)和图1(b)的渗碳体网组织对比,由附图和上表可知本发明连铸坯碳偏析指数 可以稳定控制在1.07以内,盘条晶界渗碳体0级比例达到100%;本发明盘条盘条尺寸精度 达到c级精度,纵向夹杂物最大宽度在15μm以下,夹杂物尺寸较ylx70a钢盘条更低,宽 度≤10μm的纵向夹杂物占比99.5%以上,抗拉强度为870-1000mpa,较对比例平均抗拉强度 约1040mpa降低约110mpa,面缩提高6%以上,大幅改善盘条拉拔性能,断丝率≤1.0次/ 吨。

[0064]

通过设计全新的成分体系降低盘条抗拉强度和提高盘条断面收缩率,有利于钢丝拉拔; 采用合适的冶炼工艺方法,采用低钛帘线钢专用铁水、低铝低钛专用硅铁,以变渣、恒拉速、 低过热度浇注、强冷和低强度控冷工艺路线,变渣使夹杂物塑性化并减小钢中夹杂物尺寸, 塑性夹杂物有利于拉拔变形,结晶器电磁搅拌、末端电磁搅拌配合强冷改善偏析,从而降低 夹杂物导致的拉拔断丝风险,低强度控冷获得适合拉拔的盘条力学性能和组

织。

[0065]

由于盘条的综合性能提高,用户拉拔过程可以实现粗、中拉一次拉拔,减少拉拔过程一 次热处理,可用于生产极细钢帘线,不仅降低了碳排放,还大幅提高生产效率和降 低生产成本,另外适当微调湿拉进线规格,破断力可以达到常规盘条加工后的钢丝质量水平, 满足加工需求。

[0066]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并 非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含 在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1