一种耐腐蚀稀土钢管热轧圆钢的生产方法与流程

1.本发明属于冶金技术领域,涉及一种耐腐蚀稀土钢管热轧圆钢的生产方法。

背景技术:

2.耐腐蚀高压石化锅炉钢管,在工业中主要用于抗硫化氢腐蚀锅炉、热交换器和蒸发器等暴露在硫含量较高环境中的热交换管设备,以抵御硫化氢造成的腐蚀。随着加工高硫原油数量的上升,硫化氢腐蚀的问题愈发严峻,特别是低温硫化氢腐蚀,普通的10#钢管难以胜任需求,其使用寿命短,严重制约石油炼化产能。稀土10(hsc)钢作为耐腐蚀高压石化锅炉钢管新型材料,具有高纯净度、耐腐蚀、高韧性、良好的低温冲击性能,能够很好的满足高硫含量环境中的热交换管设备使用需求。

技术实现要素:

3.本发明旨在提供一种耐腐蚀稀土钢管热轧圆钢的生产方法,其代表钢种10(hsc),最大规格为200mm,最小规格为50mm,零下30℃低温冲击akv在80j以上。采用转炉—lf炉—vd/rh炉—连铸—加热—轧制—冷却工艺生产,具有高纯净度、耐腐蚀、高韧性、良好的低温冲击性能,能够很好的满足高硫含量环境中的热交换管设备使用需求。

4.发明的技术方案:一种耐腐蚀稀土钢管热轧圆钢的生产方法,采用工艺路线为:转炉冶炼—lf炉—vd/rh炉—连铸—加热—轧制—冷却。钢的化学组成重量百分比为c=0.05%~0.15%,si=0.15%~0.35%,mn=0.35~0.55%,p≤0.012%,s≤0.003%,al=0.005%~0.050%,ti=0.010%~0.030%,cr= 0.20%~0.50%,nb=0.02%-0.05%,mo =0.15%~0.25%,re(ce+la)=0.001~0.005%,其余为fe和不可避免的杂质;关键工艺步骤包括:(1)转炉冶炼:终点控制目标值为c≤0.05%、 p≤0.010%、终点活度氧≥500ppm。

5.(2)lf炉:钢水升温吹氩搅拌脱p+捞渣,使用al粒进行扩散脱氧,快速造渣脱氧、脱硫,快速成渣;脱氧到s≤0.003%时加入稀土re(ce+la)合金。

6.(3)vd/rh炉:真空目标0.5 tor 以下,保持时间≥10min,软吹氩时间≥15min。

7.(4)连铸:铸机结晶器电磁搅拌强度100~400a、频率2.0~5.0hz,末端电磁搅拌强度150~500a、频率5~10hz,铸坯凝固末端多点重压下10~25mm。

8.(5)轧制:预热段温度≤650℃,均热温度1160

±

30℃。

9.(6)冷却:入坑缓冷,入坑温度300~500℃;圆钢尺寸直径50~200mm、定尺长度6000~9000mm。

10.步骤(4)中:当铸坯规格为240

×

240 mm,铸机结晶器电磁搅拌强度200~400a、频率2.0~5.0hz,末端电磁搅拌强度150~400a、频率5~10hz;当铸坯规格280

×

280 mm,铸机结晶器电磁搅拌强度100~300a、频率2.0~5.0hz,末端电磁搅拌强度200~500a、频率5~10hz;

当铸坯规格350

×

430mm,铸机结晶器电磁搅拌强度100~300a、频率2.0~5.0hz,末端电磁搅拌强度200~500a、频率5~10hz。

11.发明原理:本发明通过低碳高钼、铌钛细晶强化、降低s、p含量、稀土喂入技术、lf精炼技术rh炉真空脱气轧后缓冷等一系列冶炼和轧制新技术,成功开发铁素体组织的耐腐蚀的热交换管热轧圆钢,具有高纯净度、耐腐蚀、高韧性、良好的低温冲击性能,能够很好的满足高硫含量环境中的热交换管设备使用需求,其代表钢种其代表钢种10(hsc)。本发明化学成分设计对其高纯净度、耐腐蚀、高韧性、良好的低温冲击性能等重点考虑,组织设计则是铁素体组织。采用低碳低碳高钼、铌钛细晶强化化学成分设计。c含量的降低能够显著提高塑性、韧性,改善冲击性能,因此最终碳含量控制在0.05~0.15%;锰是弱碳化物形成元素,它可以降低奥氏体转变温度,适当的mn含量形成铁素体组织,对提高强度和韧性有益和改善冲击性能有益,因此采用锰设计0.35~0.55%。采用nb-ti微合金细晶强化能显著改善冲击性能,nb设计0.02%-0.05%,ti设计0.010%~0.030%。cr是碳化物主要形成元素,适当的cr含量能够有效提高强度并且不降低塑性、韧性,cr含量设计0.20%~0.50%。为了提高钢水纯净度,降低夹杂物含量数量和尺寸、进行夹杂变性,添加适量的稀土re(ce+la)可显著提高材料的韧塑性、耐蚀性、耐热性、耐磨性,般la、ce设计0.01~0.05%。

12.本发明在成分设计上具有高纯净度、耐腐蚀、高韧性、良好的低温冲击性能,能够很好的高硫含量环境中的热交换管设备使用需求。本发明的有益效果:本发明自创低碳稀土、高钼、铌钛复合强化、稀土喂入技术、lf精炼、vd/rh炉真空脱气,成功开发铁素体组织的耐腐蚀的热交换管热轧圆钢的生产方法;本发明利用钢厂现有设备和工艺条件,既不增加投资和生产成本,又提高了生产效率,节能减耗;本发明的产品组织为铁素体组织,具有高纯净度、耐腐蚀、高韧性、良好的低温冲击性能,能够很好的满足高硫含量环境中的热交换管设备使用需求。

具体实施方式

13.下面结合实施例对本发明的内容作进一步说明。

14.实施例1:一种耐腐蚀稀土钢管热轧圆钢的生产方法,钢的化学组成重量百分比为c=0.07%,si=0.25%,mn=0.42%,p≤0.008%,s≤0.001%,al=0.025%,ti=0.018%,cr= 0.35%,nb=0.028%,mo =0.22%,re(ce+la)=0.0022%,其余为fe和不可避免的杂质。关键工艺步骤包括:(1)转炉:终点c:0.04%,p :0.009%、终点活度氧685ppm。

15.(2)lf炉:钢水升温吹氩搅拌脱p+捞渣,p含量0.003%;al粒120kg+sic60kg扩散脱氧;15min成白渣;送电3次保持白渣20min后加入稀土20kg。

16.(3) rh炉:保真空时间12min,破空后软吹氩时间15min。

17.(4) 连铸:结晶器电磁搅拌参数:强度350a、频率2.5hz,末端电磁搅拌参数:强度150a、频率8hz;铸坯尺寸240 mm

×

240 mm

×

6m。

18.(5) 轧制:预热段温度612℃,铸坯加热温度1157~1185℃之间。

19.(6) 冷却:50mm规格轧后冷床保温罩冷却,温度到310℃入缓冷坑保温,保温时间24h。

20.成品圆钢非金属夹杂、低温冲击性能见表1所示。

21.实施例2:一种耐腐蚀稀土钢管热轧圆钢的生产方法,钢的化学组成重量百分比为c=0.08%,si=0.22%,mn=0.45%,p≤0.009%,s≤0.002%,al=0.022%,ti=0.015%,cr=0.38%,nb=0.032%,mo=0.17%,re(ce+la)=0.0025%,其余为fe和不可避免的杂质。关键工艺步骤包括:(1)转炉:终点c:0.03%,p:0.010%、终点活度氧655ppm。

22.(2)lf炉:钢水在lf炉通电时间27min,总吹氩时间60min;al粒100kg+sic50kg扩散脱氧;12min成白渣;送电3次保持白渣22min后加入稀土30kg。

23.(3)vd炉:保真空时间12min,破空后软吹氩时间25min。

24.(4)连铸:结晶器电磁搅拌参数:强度250a、频率2.5hz,末端电磁搅拌参数:强度250a、频率8hz;凝固末端轻压下12mm;铸坯尺寸:280mm

×

280mm

×

6m。

25.(5)轧制:预热段温度632℃,铸坯加热温度1165~1181℃之间,在炉时间245min。

26.(6)冷却:80mm规格轧后冷床保温罩冷却,温度到350℃入缓冷坑保温,保温时间27h。

27.成品圆钢非金属夹杂、低温冲击性能见表1所示。

28.实施例3:一种耐腐蚀稀土钢管热轧圆钢的生产方法,钢的化学组成重量百分比为c=0.06%,si=0.23%,mn=0.42%,p≤0.008%,s≤0.001%,al=0.018%,ti=0.021%,cr=035%,nb=0.025%,mo=0.19%,re(ce+la)=0.0027%,其余为fe和不可避免的杂质。关键工艺步骤包括:(1)转炉:终点c:0.04%,p:0.008%、终点活度氧585ppm。

29.(2)lf炉:钢水升温吹氩搅拌脱p+捞渣,p含量0.003%;al粒110kg+sic60kg扩散脱氧;15min成白渣;送电3次保持白渣25min后加入稀土30kg。

30.(3)vd炉:保真空时间12min,破空后软吹氩时间28min。

31.(4)连铸:结晶器电磁搅拌参数:强度150a、频率2.5hz,末端电磁搅拌参数:强度300a、频率8hz;凝固末端轻压下12mm;铸坯尺寸:350mm

×

430mm

×

6m。

32.(5)轧制:预热段温度620℃,铸坯加热温度1175~1185℃之间,在炉时间345min。

33.(6)冷却:140mm规格轧后冷床保温罩冷却,温度到400℃入缓冷坑保温,保温时间26h。

34.成品圆钢非金属夹杂、低温冲击性能见表1所示。

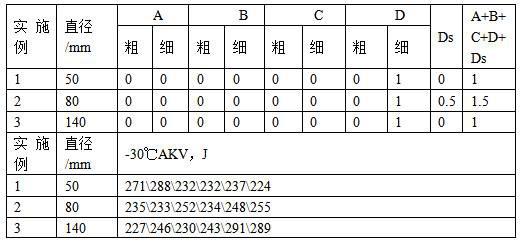

35.表1实施例中热轧圆钢的非金属夹杂、低温冲击性能检测

从表1测试结果可见,采用本发明的方法生产的耐腐蚀稀土钢管热轧圆钢,当规格为50mm、80mm、140mm时,非金属夹杂、低温冲击性能能够很好的满足高硫含量环境中的热交换管设备使用需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1