TP316H奥氏体不锈钢的控氢方法与流程

tp316h奥氏体不锈钢的控氢方法

技术领域

1.本发明属于冶金技术领域,具体涉及一种tp316h奥氏体不锈钢的控氢方法。

背景技术:

2.目前核电发电过程中不产生so2、n

x

oy和烟尘等大气污染物,是一种低碳环保的清洁能源,但是大口径不锈钢无缝钢管的研制与开发是制约核反应堆进一步发展的材料问题。目前我国原子能科学研究院研制600mw示范快堆工程,出于生产过程的安全管理考虑使用大口径不锈钢无缝钢管来代替焊管。根据设计要求用挤压不锈钢无缝钢管,并对不锈钢材料中的氢含量指标提出了苛刻的要求([h]≤5ppm),目前国内大口径不锈钢无缝钢管挤压技术还处于空白状态,所以材料问题成为已制约示范快堆工程化发展的关键。

[0003]

奥氏体不锈钢中由于存在残余铁素体和白点缺陷,会导致基体力学性能下降,在应力作用下产生开裂和内裂纹现象,突出表现在h含量集中的区域应力失效显示为脆性断裂,且会集中于无缝钢管表面。奥氏体不锈钢中h元素的扩散主要受影响于h元素在晶界的快速扩散和位错对h的捕捉,这也就关系到在敏化温度下组织中h元素的偏析、晶界与晶粒的力学性能以及敏化带的抗腐蚀性能下降。

[0004]

在此基础上,调整并改进tp316h奥氏体不锈钢在冶炼生产过程中的控氢工艺对核电发展具有重要意义。

技术实现要素:

[0005]

本发明的目的在于提供一种tp316h奥氏体不锈钢的控氢方法,通过全流程控氢,解决了tp316h奥氏体不锈钢在冶炼生产过程中的h元素含量偏高的问题。

[0006]

为达到上述目的,本发明使用的技术解决方案是:

[0007]

一种tp316h奥氏体不锈钢的控氢方法,包括:

[0008]

电弧炉冶炼钢坯,去除钢液中有害元素,钢液温度≥1680℃后电弧炉出钢;lf炉外精炼,钢包内采用全覆盖精炼渣完全覆盖在钢液面上方,利用全覆盖精炼渣隔绝钢液的外部环境;全覆盖精炼渣成分包括:sio

2 2~5wt%、al2o

3 30~35wt%、cao 30~35wt%、mgo 25~35wt%、reo 2~5wt%、fe2o3≤0.5wt%;

[0009]

vod精炼,vd炉真空脱气,真空度p≤67pa,时间:t=40~50min,vd处理后氢元素含量≤2.0ppm;待钢液温度达到1480-1510℃后进行氩气保护浇注电极坯,氩气流量控制在:v=8-10nm3/h;

[0010]

渣料烘烤,渣料烘烤制度:烘烤温度为t

烘烤

=950

±

20℃,烘烤时间为t

烘烤

≥2h,渣温度至t

保温

=450

±

10℃,保温时间为t

保温

≥2h;渣料烘烤后加入结晶器内进行起弧冶炼,向结晶器内通入高纯氩气,降低结晶器内气态水的浓度,电渣冶炼过程中渣料采用四元预熔渣,四元预熔渣成分包括:al2o

3 25

±

3wt%、caf

2 40

±

3wt%、cao 25

±

3wt%、mgo 10

±

1wt%、fe2o3≤0.1wt%;在冶炼过程中氩气保护,得到tp316h奥氏体不锈钢。

[0011]

进一步,lf炉外精炼过程中,按比例加入sio2、al2o3、cao、mgo、reo,添加合金元素

进行成分调控,成分合格后进行vd真空处理。

[0012]

进一步,氩气保护浇注电极坯时,在钢锭模冒口挂绝热板、使用保护渣,以减少外界空气与钢液的接触,向钢锭模浇铸钢液完成后加发热剂和碳化稻壳保温,凝固后脱模空冷。

[0013]

进一步,在电渣重熔过程中,预先向结晶器内通入高纯氩气,降低结晶器内气态水的浓度以提供高浓度氩气氛围的冶炼环境;在冶炼过程中全流程高纯氩气保护,氩气氛围中水分含量控制在小于4ppm。

[0014]

进一步,tp316h奥氏体不锈钢成分包括:c 0.04~0.05wt%,mn 1.00~2.00wt%,si≤0.60wt%,p≤0.020wt%,s≤0.003wt%,cr=17.0-18.0wt%,ni 11.00-12.50wt%,cu≤0.05wt%,mo 2.5-3.0wt%,n 0.05-0.007wt%,b≤0.0015wt%,o≤30ppm,h≤5ppm,余量为fe。

[0015]

进一步,tp316h奥氏体不锈钢中[h]≤1ppm。

[0016]

本发明技术效果包括:

[0017]

1、本发明通过全流程控氢,解决了tp316h奥氏体不锈钢在冶炼生产过程中的h元素含量偏高的问题,得到低氢含量tp316h奥氏体不锈钢。

[0018]

本发明提供了降低tp316h奥氏体不锈钢中氢含量的渣系及操作方法,避免奥氏体不锈钢中由于存在残余铁素体和白点缺陷导致的安全管理问题。

[0019]

控氢的全覆盖精炼渣,通过应用在钢水精炼过程中,能够实现了对钢液中氢元素的有效控制。氩气保护浇注能够减少外界空气与钢液的接触,氩气保护效果明显。

[0020]

2、生产流程简单,操作方便,实用性强。

[0021]

生产流程简单、易于操作、钢水纯净度高,能够改善产品质量、提高控氢效果,提高产品价值。

附图说明

[0022]

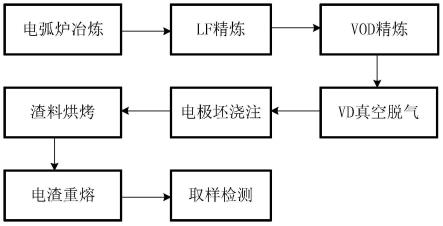

图1是本发明中tp316h奥氏体不锈钢的控氢方法的工艺流程图。

具体实施方式

[0023]

以下描述充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践和再现。

[0024]

tp316h奥氏体不锈钢的控氢方法,具体步骤如下:

[0025]

步骤1:进行电弧炉冶炼,造泡沫渣,尽可能去除钢液中的s、p等有害元素、氢及氧等气体;控制原材料中的s、p及as、sn、pb、sb、bi等有害元素,钢液温度≥1680℃后电弧炉出钢;

[0026]

步骤2:在lf炉外精炼过程中,钢包内采用全覆盖精炼渣完全覆盖在钢液面上方,利用全覆盖精炼渣隔绝钢液的外部环境;

[0027]

全覆盖精炼渣的成分:sio

2 2~5wt%、al2o

3 30~35wt%、cao30~35wt%、mgo 25~35wt%、reo 2~5wt%、fe2o3≤0.5wt%。

[0028]

按比例加入sio2、al2o3、cao、mgo、reo,并根据试样的化学分析结果添加合金元素,添加微碳铬铁、金属铬等合金,成分合格后进行vd真空处理。全覆盖精炼渣熔化后漂浮在钢

液上方,能够隔绝钢液上部空气,防止空气中h元素进入钢液。

[0029]

全覆盖精炼渣在lf炉外精炼过程中的作用:

[0030]

(1)、隔绝空气,防止钢水氧化,减少钢水热量流失。

[0031]

(2)、增加钢水金属膜与渣系接触面表面占比,促进吸收上浮夹杂物。

[0032]

(3)、提高电弧加热的热效率,埋弧保护炉衬,延长炉衬使用寿命。

[0033]

全覆盖精炼渣各组元具体功能如下:

[0034]

sio2:主要功能是控制精炼渣具有合适的熔化温度和流动性,保证深脱硫与夹杂物吸收的动力学条件;同时需要控制在较低含量范围内,使其具有较低的活度,从控制反应物活度角度降低渣金反应的驱动力。

[0035]

al2o3:主要功能是控制精炼渣具有合适的熔化温度和流动性,保证深脱硫与夹杂物吸收的动力学条件。

[0036]

cao:主要功能是控制精炼渣具有合适的碱度,满足脱硫的要求。

[0037]

mgo:主要功能是控制精炼渣具有合适的mgo活度,从控制生成物活性度角度降低渣金反应的驱动力;同时也可抑制对钢包壁镁质耐火材料的侵蚀。

[0038]

fe2o3:渣料中的fe2o3为渣中不稳定氧化物,将引起活泼金属的氧化,因而控制渣中的fe2o3含量≤≤0.1wt%。

[0039]

步骤3:vod精炼,vd炉真空脱气,真空度p≤67pa,时间:t=40~50min,vd处理后氢元素含量控制在[h]≤2.0ppm;

[0040]

步骤4:待钢液温度达到1480-1510℃后进行氩气保护浇注电极坯,氩气流量控制在:v=8-10nm3/h;

[0041]

氩气保护浇注能够减少外界空气与钢液的接触,进一步在钢锭模冒口挂绝热板、使用保护渣(不锈钢专用保护渣),以减少外界空气与钢液的接触,浇完加发热剂和碳化稻壳保温,凝固后脱模空冷。

[0042]

步骤5:渣料烘烤,渣料烘烤制度:烘烤温度为t

烘烤

=950

±

20℃,烘烤时间为t

烘烤

≥2h,渣温度至t

保温

=450

±

10℃,保温时间为t

保温

≥2h;

[0043]

渣料烘烤后快速加入结晶器内进行起弧冶炼,减少外界水分带入,避免水产生h元素进入钢液。

[0044]

步骤6:向结晶器内通入高纯氩气,降低结晶器内气态水的浓度,电渣冶炼过程中渣料采用四元预熔渣,在冶炼过程中氩气保护,得到tp316h奥氏体不锈钢。

[0045]

电渣重熔系统包括:铜质结晶器、自耗电极、自耗电极夹持臂、引锭板、底水箱、冷却水管路、通电回路、烟罩等。电渣重熔过程是在铜制水冷结晶器内盛有熔融的炉渣,自耗电极一端插入熔渣内。自耗电极、渣池、金属熔池、钢锭、底水箱通过短网导线和变压器形成回路。在通电过程中,渣池放出焦耳热,将自耗电极端头逐渐熔化,熔融金属汇聚成液滴,穿过渣池,落入结晶器,形成金属熔池,受水冷作用,钢液快速凝固形成钢锭。因此电渣重熔具有提高钢液纯净度,减少非金属夹杂物,加快凝固速度,减少凝固之后的化学成分偏析。

[0046]

电渣冶炼过程中渣料采用四元预熔渣,渣料组元为:al2o

3 25

±

3wt%、caf

2 40

±

3wt%、cao 25

±

3wt%、mgo 10

±

1wt%、fe2o3≤0.1wt%。

[0047]

四元预熔渣在电渣冶炼过程中的作用:

[0048]

电渣重熔渣系配比对电渣重熔过程中钢中非金属夹杂物去除及吸氢尤为重要。在

电渣重熔tp316h奥氏体不锈钢时,钢中硫化物和球状夹杂物将随着al2o3的增加而减少,渣中含25wt%左右的al2o3效果较好,然而渣中25wt%左右cao提高渣的碱度在熔滴穿渣过程中降低渣金反应的驱动力,增加对夹杂物的吸附能力,从而提高脱硫率和吸附夹杂的能力。渣中加入10wt%左右的mgo在电渣重熔过程中漂浮在液态渣上表面,有效控制钢锭中氢元素含量,防止大气中h2o进入钢中,这对氢含量要求严格的大型钢锭来说非常重要。

[0049]

四元预熔渣各组元具体功能如下:

[0050]

al2o3:主要功能是控制精炼渣具有合适的熔化温度和流动性,保证深脱硫与夹杂物吸收的动力学条件。

[0051]

cao:主要功能是控制精炼渣具有合适的碱度,满足脱硫的要求。

[0052]

mgo:主要功能是控制精炼渣具有合适的mgo活度,从控制生成物活性度角度降低渣金反应的驱动力,同时也可抑制对结晶器镁质耐火材料的侵蚀。

[0053]

fe2o3:渣料中的fe2o3为渣中不稳定氧化物,将引起活泼金属的氧化,因而控制渣中的fe2o3含量≤≤0.1wt%。

[0054]

caf2:氟化钙含量较高的的渣系具有较低的熔点,粘度小和导热性较好,导致钢锭表面质量较好。

[0055]

在电渣重熔过程中,预先向结晶器内通入高纯氩气,降低结晶器内气态水的浓度以提供一个高浓度氩气氛围的冶炼环境,而且在冶炼过程中全流程高纯氩气保护,氩气氛围中水分含量控制在小于4ppm。四元预熔渣熔化后能够漂浮在钢液上方,隔绝钢液外部环境,防止外部空气中h元素进入钢液。

[0056]

tp316h奥氏体不锈钢各元素的质量百分比为:c 0.04~0.05wt%,mn1.00~2.00wt%,si≤0.60wt%,p≤0.020wt%,s≤0.003wt%,cr 17.0-18.0wt%,ni 11.00-12.50wt%,cu≤0.05wt%,mo 2.5-3.0wt%,n 0.05-0.007wt%,b≤0.0015wt%,o≤30ppm,h≤5ppm,余量为fe及不可避免的微量元素。

[0057]

通过以上电弧炉冶炼、lf炉外精炼采用全覆盖精炼渣、vd炉真空脱气、氩气保护浇注电极坯、渣料烘烤、氩气氛围冶炼等多流程控氢,极大程度的降低了钢中的h元素含量,tp316h奥氏体不锈钢中[h]≤1ppm。

[0058]

本发明所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1