一种锆或锆合金残料锭高效熔炼方法与流程

1.本发明属于锆材料制备技术领域,具体涉及一种锆或锆合金残料锭高效熔炼方法。

背景技术:

2.锆及锆合金因具有良好的耐腐蚀、力学等性能广泛应用于核工业、化工业等领域,尤其作为核电或核动力用关键材料,用量大、质量要求高,导致其生产过程中产生了大量的残、废料,造成国内外行业中锆材成品率较其它金属行业普遍偏低。而最直接、最有效提高锆材成品率的技术方法就是重复利用锆残料,所以,如何高效、高质量开展锆及锆合金残料的回收,是提高锆材成品率、降低成本的关键。

3.目前行业内普遍采用真空自耗熔炼的方法进行锆及锆合金残料的熔炼回收,也就是将各种残料经过分切、破碎、脱脂、酸洗、电极压制、电极焊接等一系列工序加工后全部制备成熔炼用自耗电极,进而熔炼制备成残料锭,这就造成处理工序繁琐、复杂,生产周期长、成本高,如何高效、高质量解决锆及锆合金残料熔炼回收成为亟待解决的技术难题。

4.前期,申请人为了很好的控制返料锭中o和n元素,初步研究了核级锆合金的部分类型残料回收方法,并申请了《一种核级锆合金返回料铸锭的制备方法》(申请号:201811568318.4)的专利,但该专利披露的方法需要分别将块状锆合金返回料和屑状锆合金返回料分别经一系列工序处理后压制并焊接成自耗电极进行熔炼,工艺繁冗,周期长,同时针对于特定类型的锆合金,且需要对锆合金返回料中的元素含量进行选择和计算,过程复杂繁琐。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种锆或锆合金残料锭高效熔炼方法。该方法通过调整残料熔炼方式,直接选择尺寸和成分匹配的熔炼投料进行焊接熔炼,并在熔炼过程中多次添加其他熔炼投料,制备得到残料锭,无需残料破碎、电极压制成型和电极焊接等工序,大大简化了残料处理流程,明显缩短生产周期,降低劳动强度和成本,在保证残料锭质量的同时提高了残料熔炼回收的效率。

6.为解决上述技术问题,本发明采用的技术方案为:一种锆或锆合金残料锭高效熔炼方法,其特征在于,该方法包括以下步骤

7.步骤一、将锆或锆合金残料依次分切、脱脂和酸洗,然后经尺寸、表面检查及成分筛查合格,得到熔炼投料;

8.步骤二、从步骤一中得到的熔炼投料中选择大规格且尺寸、成分匹配的熔炼投料进行焊接,得到自耗电极;

9.步骤三、将步骤二中得到的自耗电极放置于规格匹配的熔炼坩埚内后装入熔炼炉室,并在熔炼坩埚内添加步骤一中得到的熔炼投料中的小规格熔炼投料,然后按照设计的熔炼工艺参数进行真空自耗熔炼,且熔炼过程中多次间断停炉并添加小规格熔炼投料参与

熔炼,使得自耗电极形成的金属液包覆添加的小规格熔炼投料,直至自耗电极消耗完全,停炉冷却后出炉,经机加平头处理和表面清洗,得到一次残料电极;所述设计的熔炼工艺参数包括电流、电压、真空度、压升率和冷却时间;

10.步骤四、将步骤三中得到的一次残料电极重复步骤三中的熔炼工艺和机加平头处理、表面清洗工艺,总计进行n次熔炼工艺和机加平头处理、表面清洗工艺,得到n次残料电极,其中1≤n≤5;

11.步骤五、将一个步骤四中得到的n次残料电极或者多个步骤四中得到的n次残料电极组合焊接后作为残料自耗电极放置于规格匹配的熔炼坩埚内装入熔炼炉室,然后按照设计的熔炼工艺参数进行真空自耗熔炼,停炉冷却后出炉,经机加平头处理和表面清洗,得到一次残料锭;所述设计的熔炼工艺参数包括电流、电压、真空度、熔炼速度、压升率和冷却时间;

12.步骤六、将步骤五得到的一次残料锭重复步骤五中的熔炼工艺和机加平头处理、表面清洗工艺,总计进行n次熔炼工艺和机加平头处理、表面清洗工艺,得到n次残料锭,其中1≤n≤4;

13.步骤七、将步骤六中得到的n次残料锭进行机加扒皮、锯头尾,然后经表面质量目视检查和取样化学成分检测合格,得到锆或锆合金残料锭。

14.本发明首先对锆或锆合金残料依次分切、脱脂和酸洗,由于锆或锆合金生产过程中不同工序产生的残料类型、规格不同,而熔炼炉室和坩埚均为一定有限的空间,因此本发明将锆或锆合金残料分切至便于后续熔炼使用的尺寸;同时因生产工艺不同,锆或锆合金残料表面的状态也各不相同,如冷轧后沾满油污状态,热轧加工后的氧化皮状态,也有喷砂/抛丸后的状态等等,因此本发明通过脱脂去除锆或锆合金残料表面油污、杂质等物质,结合后续酸洗,以彻底去除锆或锆合金残料表面氧化物、夹杂、异物等,保证了熔炼投料的纯净度,进而保证了锆或锆合金残料锭的化学成分和组织,提高了锆或锆合金残料锭的质量。

15.相对于现有技术中先将所有残料分切、破碎细化、脱脂、酸洗、压制成一定形状的电极块,然后将电极块焊接成自耗电极,本发明直接从熔炼投料中选择较少部分尺寸合适、外形规则的熔炼投料进行焊接,得到首个自耗电极即可,并在自耗电极的熔炼过程中添加其他熔炼投料,通常为尺寸相对较小的残料,很大程度上缩短了工艺流程,降低工艺成本,提高制备效率。通常,本发明的焊接制备自耗电极过程中要做好氧化防护,焊后检查自耗电极焊缝表面应无氧化物、夹杂等缺陷,并采用打磨处理上述缺陷,以避免对残料电极中的化学成分产生影响。

16.本发明在各次熔炼制备得到各残料电极、各残料锭后均进行机加平头处理,以便于下次熔炼前的头部焊接,无需扒皮处理,而对n次残料锭进行机加扒皮去头尾,以去除所有表面包括上、下端面和圆柱体面的夹杂、氧化皮等缺陷,并对机加后的n次残料锭进行取样化学成分检测,以保证满足目的产物锆或锆合金残料锭的技术指标要求以及不同位置处各化学成分均匀性要求。

17.上述的一种锆或锆合金残料锭高效熔炼方法,其特征在于,步骤一中所述锆或锆合金残料包括熔炼添加用残料和自耗电极制备用残料,且熔炼添加用残料包括块状、管状、板状、椎状、棒状、异形状和屑状残料,最大轮廓尺寸小于步骤三中所述熔炼坩埚直径的

70%,自耗电极制备用残料为规则外形、大规格的块状、管状或棒状残料;所述经酸洗后的锆或锆合金残料经表面检查无残留氧化物、夹杂等缺陷,且采用x射线荧光光光谱仪器进行成分筛查后剔除主成分偏差超过目标值15%的残料,所述成分筛查的抽检量不小于70%。

18.上述的一种锆或锆合金残料锭高效熔炼方法,其特征在于,步骤二中所述焊接的过程为:采用炉外氩弧焊焊接或等离子焊接,或者先采用炉外氩弧焊初步焊接再在等离子焊箱内进行加固焊接,得到自耗电极,且自耗电极的外圆直径为步骤三中熔炼坩埚直径的50%~90%,长度为步骤三中熔炼炉室长度的20%~80%。

19.上述的一种锆或锆合金残料锭高效熔炼方法,其特征在于,步骤四中所述n次熔炼工艺采用的坩埚尺寸及n次次数根据熔炼过程中添加的熔炼投料量和n次残料电极的规格确定,所述坩埚尺寸为直径ф280mm~ф650mm,所述每次熔炼过程中熔化自耗电极与添加的小规格熔炼投料重量比不小于1,添加的小规格熔炼投料的高度小于坩埚直径的1.5倍,且自耗电极形成的金属液完全包覆添加的熔炼投料;所述n次熔炼工艺采用的熔炼工艺参数为:真空度小于2pa,压升率小于3pa/min,熔炼电压为25v~45v,熔炼电流为3ka~33ka,且随着坩埚尺寸的增加熔炼电流逐渐增加,每次熔炼工艺中添加小规格熔炼投料参与熔炼后的冷却时间不小于0.5h,最后一次添加小规格熔炼投料参与熔炼后的冷却时间不小于2h,且随着坩埚尺寸的增加冷却时间逐渐增加。

20.上述的一种锆或锆合金残料锭高效熔炼方法,其特征在于,步骤六中所述n次熔炼工艺采用的坩埚尺寸及n次次数根据熔炼过程中采用的残料自耗电极的规格和n次残料锭锭型确定,所述坩埚尺寸为直径ф360mm~ф750mm,且每次熔炼后均对残料锭掉头再进行下次熔炼;所述n次熔炼工艺采用的熔炼工艺参数为:真空度小于1pa,压升率小于2pa/min,熔炼电压为28v~43v,熔炼速度为4kg/min~60kg/min,熔炼电流为5ka~30ka,且随着坩埚尺寸的增加熔炼速度和熔炼电流逐渐增加,随着坩埚尺寸的增加冷却时间逐渐增加,熔炼工艺的冷却时间不小于3h。

21.上述的一种锆或锆合金残料锭高效熔炼方法,其特征在于,步骤七中所述经机加后的n次残料锭经表面检查应无明显氧化物、夹杂等缺陷,所述取样为至少在机加后的n次残料锭的上、中、下三个位置取样,且取样化学成分检测合格后均满足目的产物锆或锆合金残料锭的技术指标要求,且各化学成分均匀分布。

22.本发明制备残料电极和残料锭的n次熔炼工艺和n次熔炼工艺过程中,根据添加的熔炼投料数量、状态、n次残料电极的规格、残料自耗电极和n次残料锭锭型,严格控制熔炼工艺参数包括真空度、压升率、熔炼电流、熔炼电压、冷却时间,并限定各熔炼次数,保证了锆或锆合金残料锭中化学成分和组织的均匀性;同时在添加熔炼投料时控制每次添加量,在尽量多加的原则下,确保每次熔炼时自耗电极形成的金属液完全包覆、渗透添加的熔炼投料,避免熔炼得到的各残料电极断裂,影响后续生产;另外,在制备残料锭的熔炼过程中对残料锭掉头再进行下次熔炼,有利于进一步提高锆或锆合金残料锭中化学成分和组织的均匀性。

23.上述的一种锆或锆合金残料锭高效熔炼方法,其特征在于,步骤九中所述经机加后的n次残料锭经检查合格后表面无明显氧化物、夹杂等肉眼可见缺陷,所述取样为至少在机加后的n次残料锭的上、中、下三个位置取样,且取样化学成分检测合格后均满足目的产物锆或锆合金残料锭的技术指标要求,各化学成分均匀分布。

24.本发明与现有技术相比具有以下优点:

25.1、本发明通过调整残料熔炼方式,直接从熔炼投料中选择尺寸和成分匹配的熔炼投料进行焊接熔炼,并在熔炼过程中多次添加其他熔炼投料,最终制备得到残料锭,无需残料破碎、电极压制成型和电极焊接等工序,大大简化了残料处理流程,减少了残料处理工序,明显缩短生产周期,降低劳动强度和成本,在保证残料锭质量的同时提高了残料熔炼回收的效率。

26.2、本发明通过在残料电极熔炼过程中不断添加熔炼投料并配合匹配的熔炼工艺方法,方便根据熔炼投料类型、规格和数量等因素选择合适的熔炼规格、熔炼次数,并合理计算每次熔炼投料添加量,制备得到满足要求的残料锭,具有很大的灵活性和调整空间,使得残料处理更高效,解决了现有技术受困于残料类型、规格等限制而不能便利、高效地制备自耗电极的难题。

27.3、本发明通过控制熔炼过程中多次投料、多次熔炼、熔炼后铸锭掉头等处理方式,进一步保证了熔炼得到的残料锭中化学成分的均匀性。

28.4、本发明制备的锆或锆合金残料锭的化学成分指标均满足要求,满足了核工业的需求,明显提高了材料的利用率并降低成本。

29.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

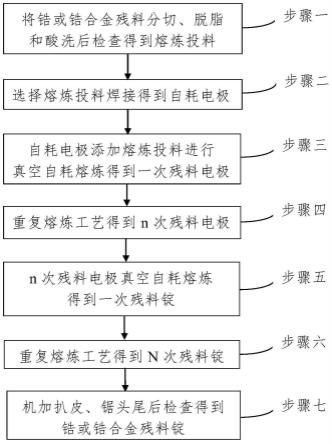

30.图1为本发明的锆或锆合金残料高效熔炼工艺流程图。

具体实施方式

31.实施例1

32.如图1所示,本实施例包括以下步骤:

33.步骤一、选择管状锆合金残料分切成长度小于180mm的小段状锆合金残料作为熔炼添加用残料,同时选择规格(直径

×

长度)约ф70mm

×

3000mm的锆合金管坯残料作为自耗电极制备用残料,然后对熔炼添加用残料和自耗电极制备用残料进行脱脂、酸洗以去除表面氧化物、夹杂等缺陷,然后仔细进行表面检查并采用打磨去除个别氧化物或夹杂,再采用x射线荧光光光谱仪器进行成分筛查后剔除主成分偏差超过目标值10%的残料,成分筛查的抽检量为70%,得到熔炼投料;

34.步骤二、采用炉外氩弧焊对步骤一的熔炼投料中作为自耗电极制备用残料的锆合金管坯残料进行焊接,使得长短不一的锆合金管坯残料焊接整齐,尤其是头部必须焊接平整,以便于熔炼时的头部焊接,得到直径约220mm、长度约3000mm的自耗电极;

35.步骤三、将步骤二中得到的自耗电极放置于直径ф280mm的熔炼坩埚内,装入长度4500mm的熔炼炉室,并在熔炼坩埚内添加散入30kg步骤一中作为熔炼添加用残料的小段状锆合金残料,添加高度小于400mm,然后抽真空,当真空度为1.8pa时进行测漏,压升率为1.7pa/min,测漏通过后进行自耗电极头部焊接并开始真空自耗熔炼,熔炼电压为25v,熔炼电流为3ka,当自耗电极熔化形成的金属液完全包覆添加的小段状锆合金残料并有一定量上浮金属液时即可中断熔炼,自耗电极的熔化量为35kg,中断熔炼后的冷却时间为0.5h,开炉继续重复进行上述添加小段状锆合金残料进行熔炼,每次自耗电极熔化重量均约为

35kg,每次添加的小段状锆合金残料重量均约为30kg,直至自耗电极消耗完全,停炉充氩冷却2.5h后出炉,进行机加平头处理,无需扒皮处理,并进行表面清洗,以去除表面挥发物等杂质,得到1次残料电极;

36.步骤四、将步骤三中得到的1次残料电极放置于直径ф360mm的熔炼坩埚内,装入长度5500mm的熔炼炉室,并在熔炼坩埚内添加散入45kg步骤一中作为熔炼添加用残料的小段状锆合金残料,添加高度小于520mm,然后抽真空,当真空度为1.4pa时进行测漏,压升率为1.2pa/min,测漏通过后进行1次残料电极头部焊接并开始真空自耗熔炼,熔炼电压为35v,熔炼电流为10ka,当1次残料电极熔化形成的金属液完全包覆添加的小段状锆合金残料并有一定量上浮金属液时即可中断熔炼,1次残料电极的熔化量为55kg,中断熔炼后的冷却时间为0.7h,开炉继续重复进行上述添加小段状锆合金残料进行熔炼,每次消耗1次残料电极重量均约为55kg,每次添加的小段状锆合金残料重量均为45kg,直至1次残料电极消耗完全,停炉充氩冷却3h后出炉,进行机加平头处理,无需扒皮处理,并进行表面清洗,以去除表面挥发物等杂质,得到2次残料电极;

37.步骤五、将2个步骤四中得到的2次残料电极组合焊接后作为残料自耗电极放置于直径ф450mm的熔炼坩埚内,装入长度5000mm的熔炼炉室,然后抽真空,当真空度为0.9pa时进行测漏,压升率为0.7pa/min,测漏通过后进行残料自耗电极头部焊接并开始真空自耗熔炼,熔炼电压为35v,熔炼速度为10kg/min,熔炼电流为13ka,熔炼完成后停炉充氩冷却5.5h后出炉,经机加平头处理和表面清洗,得到1次残料锭;

38.步骤六、将步骤五中得到的1次残料锭的圆柱体表面进行扒皮去除表面的气孔、氧化物、夹杂等缺陷和锯头尾,使其呈现出金属的亮光色,然后表面质量目视检查,无明显氧化物、夹杂等缺陷,并在1次残料锭的上、中、下及两端五个位置取样,经化学成分检查合格,均满足目的产物锆合金残料锭的技术指标要求且各化学成分均匀分布,得到1吨级成品锆合金残料锭。

39.本实施例步骤一中的熔炼添加用残料还可选择块状、板状、椎状、棒状、异形状和屑状锆合金残料,电极制备用残料还可选择外形规则且尺寸相对较大的块状或棒状锆合金残料。

40.本实施例步骤二中的焊接的过程还可为等离子焊接,或者先采用炉外氩弧焊初步焊接再在等离子焊箱内进行加固焊接。

41.实施例2

42.本实施例与实施例1的不同之处在于:步骤一中选择块状锆合金残料分切成长度小于210mm的小块状锆合金残料作为熔炼添加用残料,同时选择尺寸(厚度

×

宽度

×

长度)为(50~280)mm

×

(50~280)mm

×

(300~3000)mm的锆合金块状残料作为电极制备用残料;

43.步骤二中焊接后得到外圆直径约为280mm、长度约为3000mm的长方形的自耗电极;

44.步骤三中熔炼坩埚直径、作为熔炼添加用残料的小块状锆合金残料的添加量和添加高度、操作工艺与实施例1的步骤四相同,其中,当真空度为1.5pa时进行测漏,压升率为1.4pa/min,熔炼电压为25v,熔炼电流为3ka,熔炼完成经冷却得到1次残料电极;

45.步骤四中处理对象为1次残料电极,熔炼坩埚直径和操作方法与实施例1的步骤五中相同,当真空度为0.7pa时进行测漏,压升率为0.8pa/min,熔炼电压为33v,熔炼速度为18kg/min,熔炼电流为18ka,熔炼完成经冷却得到1次残料锭;

46.步骤五中依次对1次残料锭进行2次残料锭熔炼、3次残料锭熔炼和4次残料锭熔炼:2次残料锭熔炼过程中,将2个步骤五中得到的1次残料锭放置于直径ф550mm的熔炼坩埚内,装入长度6000mm的熔炼炉室,然后抽真空,当真空度为0.6pa时进行测漏,压升率为0.8pa/min,测漏通过后进行1次残料锭头部焊接并开始真空自耗熔炼,熔炼电压为38v,熔炼速度为29kg/min,熔炼电流为21ka,冷却时间为6h,得到2次残料锭;将2次残料锭按照2次残料锭熔炼的操作步骤进行3次残料锭熔炼,其中,采用直径ф650mm的熔炼坩埚,长度6500mm的熔炼炉室,当真空度为0.7pa时进行测漏,压升率为0.7pa/min,熔炼电压为40v,熔炼速度为45kg/min,熔炼电流为25ka,冷却时间为7h,得到3次残料锭;将3次残料锭按照2次残料锭熔炼的操作步骤进行4次残料锭熔炼,其中,采用直径ф750mm的熔炼坩埚,长度6500mm的熔炼炉室,当真空度为0.9pa时进行测漏,压升率为0.8pa/min,熔炼电压为43v,熔炼速度为60kg/min,熔炼电流为30ka,冷却时间为9h,得到4次残料锭;上述每次残料锭熔炼后均需对残料锭掉头再进行下次熔炼;

47.步骤七中的处理对象为4次残料锭,其余操作步骤与实施例1的步骤六中相同,最终得到7吨级成品锆残料锭。

48.实施例3

49.本实施例与实施例1的不同之处在于:步骤一中选择块状和屑状锆残料作为熔炼添加用残料,其中块状残料分切成长度小于210mm的小块状残料,同时选择尺寸(厚度

×

宽度

×

长度)为(30~220)mm

×

(30~220)mm

×

(200~2000)mm的锆块状残料作为电极制备用残料;

50.步骤二中焊接后得到外圆直径约为220mm、长度约为2000mm的长方形的自耗电极;

51.步骤三中熔炼添加用残料为小块状和屑状锆残料,其余工艺与实施例1的步骤三中相同,得到1次残料电极;

52.步骤四中依次进行2次残料电极熔炼、3次残料电极熔炼、4次残料电极熔炼、5次残料电极熔炼:2次残料电极熔炼的熔炼添加用残料为块状和屑状锆残料,其余工艺与实施例1的步骤四中相同,得到2次残料电极;将2次残料电极按照2次残料电极熔炼的操作步骤进行3次残料电极熔炼,其中,采用直径ф450mm的熔炼坩埚,当真空度为1.3pa时进行测漏,压升率为1.1pa/min,熔炼电压为37v,熔炼电流为19ka,每次自耗电极熔化重量均约为90kg,每次添加的小块状和屑状锆残料重量均约为80kg,每次添加高度小于500mm,直至自耗电极消耗完全,每次中断熔炼后的冷却时间为1h,最后一次冷却时间为3.5h,得到3次残料电极;将3次残料电极按照2次残料电极熔炼的操作步骤进行4次残料电极熔炼,其中,采用直径ф550mm的熔炼坩埚,当真空度为1.5pa时进行测漏,压升率为1.2pa/min,熔炼电压为40v,熔炼电流为28ka,每次自耗电极熔化重量均约为300kg,每次添加的小块状和屑状锆残料重量均约为250kg,每次添加高度小于500mm,直至自耗电极消耗完全,每次中断熔炼后的冷却时间为1.5h,最后一次冷却时间为4h,得到4次残料电极;将4次残料电极按照2次残料电极熔炼的操作步骤进行5次残料电极熔炼,其中,采用直径ф650mm的熔炼坩埚,当真空度为1.6pa时进行测漏,压升率为1.3pa/min,熔炼电压为45v,熔炼电流为33ka,每次自耗电极熔化重量均约为500kg,每次添加的小块状和屑状锆残料重量均约为430kg,每次添加高度小于650mm,直至自耗电极消耗完全,每次中断熔炼后的冷却时间为2h,最后一次冷却时间为5h,得到5次残料电极;

53.步骤五中的投料为2个5次残料电极,其中,采用直径ф750mm的熔炼坩埚,当真空度为0.8pa时进行测漏,压升率为0.9pa/min,熔炼电压为41v,熔炼速度为35kg/min,熔炼电流为23ka,熔炼完成后停炉充氩冷却9h后出炉,得到1次残料锭;

54.步骤六中的工艺与实施例1的步骤六相同,最终得到7吨级成品锆残料锭。

55.实施例4

56.本实施例与实施例1的不同之处在于:步骤一中选择块状和异形状锆合金残料分切成长度小于260mm的小段锆合金残料作为熔炼添加用残料,同时选择尺寸(厚度

×

宽度

×

长度)为(100~360)mm

×

(100~360)mm

×

(300~3000)mm的锆合金块状残料作为电极制备用残料;

57.步骤二中焊接后得到外圆直径约为360mm、长度约为2500mm的长方形的自耗电极;

58.步骤三中熔炼添加用残料为小段锆合金残料,且采用直径ф450mm的熔炼坩埚,长度5500mm的熔炼炉室,当真空度为1.5pa时进行测漏,压升率为1.2pa/min,熔炼电压为38v,熔炼电流为18ka,每次自耗电极熔化重量均约为90kg,每次添加的小段锆合金残料重量均约为80kg,每次添加高度小于500mm,直至自耗电极消耗完全,每次中断熔炼后的冷却时间为1h,最后一次冷却时间为3.5h,得到1次残料电极;

59.步骤四中处理对象为2个1次残料电极,其他操作与实施例1的步骤五中相同,其中,采用直径ф550mm的熔炼坩埚,当真空度为0.8pa时进行测漏,测漏通过后进行残料自耗电极头部和中部焊接并开始熔炼,压升率为0.8pa/min,熔炼电压为40v,熔炼速度为20kg/min,熔炼电流为20ka,熔炼完成经冷却得到1次残料锭;

60.步骤六中将步骤五中得到的1次残料锭作为投料掉头后放入熔炼坩埚中进入熔炼,其中,采用直径ф650mm的熔炼坩埚,当真空度为0.7pa时进行测漏,压升率为0.5pa/min,熔炼电压为40v,熔炼速度为29kg/min,熔炼电流为22ka,熔炼完成后停炉充氩冷却7h后出炉,得到2次残料锭;

61.步骤七中的处理对象为2次残料锭,其余工艺与实施例1的步骤六中相同,最终得到3吨级成品锆合金残料锭。

62.实施例5

63.本实施例与实施例1的不同之处在于:步骤一中选择管状和屑状锆合金残料,同时选择规格(直径

×

长度)约ф50mm

×

3000mm锆合金管坯残料作为电极制备用残料;

64.步骤二中焊接后得到外圆直径约为220mm、长度约为3000mm的近圆柱形自耗电极;

65.步骤三中熔炼添加用残料为管状和屑状锆残料,其余工艺与实施例1的步骤三中相同,得到1次残料电极;

66.步骤四中进行1次锭熔炼,不再添加残料,将2个步骤三中得到的2次残料电极组合焊接后作为残料自耗电极放置于直径ф360mm的熔炼坩埚内,装入长度5500mm的熔炼炉室,然后抽真空,当真空度为0.9pa时进行测漏,压升率为0.8pa/min,测漏通过后进行残料自耗电极头部焊接并开始真空自耗熔炼,熔炼电压为28v,熔炼速度为4kg/min,熔炼电流为5ka,熔炼完成后停炉充氩冷却3.5h后出炉,经机加平头处理和表面清洗,得到1次残料锭;

67.步骤五中将步骤四中得到的1次残料锭掉头放置于直径ф450mm的熔炼坩埚内,装入长度5500mm的熔炼炉室,然后抽真空,当真空度为0.7pa时进行测漏,压升率为0.5pa/min,测漏通过后进行1次残料锭头部焊接并开始真空自耗熔炼,熔炼电压为37v,熔炼速度

为13kg/min,熔炼电流为14ka,冷却时间为4.5h,得到2次残料锭;

68.步骤六中的处理对象为2次残料锭,其余操作步骤与实施例1的步骤六中相同,最终得到1吨级成品锆合金残料锭。

69.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1