一种高硬度六元高熵合金薄膜及其制备方法

1.本发明涉及高熵合金材料技术领域,特别涉及一种alcrfetimosi六元高熵合金薄膜及其制备方法。

背景技术:

2.yeh等在2006年首次提出高熵合金的四个核心效应:热力学上的高熵效应、结晶学上的晶格畸变效应、动力学上的迟滞扩散效应和性能上的鸡尾酒效应,这些效应使得大部分高熵合金在性能上要优于传统合金。高熵合金块体主要通过电弧熔炼方法制备。但制备时样品尺寸有限、工艺成本较高。此外,也有学者采用机械合金法或粉末冶金技术制备高熵合金,但这两种方法工序较为复杂。高熵合金涂层/ 薄膜以高熵合金理论为基础,在降低成本的基础上可获得与高熵合金块体相似的性能。

3.磁控溅射工作温度可控,可在薄壁零件镀nm、μm级薄膜,有利于抑制金属间化合物形成,形成单一固溶体或非晶相,有望应用于复杂薄壁零件表面,提高其硬度、耐磨性和腐蚀性能。

技术实现要素:

4.本发明旨在提供一种非等原子比alcrfetimosi高熵合金薄膜材料及制备方法。主要包括靶材的制备、基体的准备以及磁控溅射沉积薄膜。

5.本发明提供的技术方案如下:

6.一种高硬度六元高熵合金薄膜,其特征在于,所述薄膜成分由al、cr、fe、 ti、mo、si六种元素组成,原子比为al 23%~25%、cr 23%~25%、fe 10%~12%、 ti 23%~25%、mo 13%~15%、si 1%~2%。

7.进一步地,所述的高熵合金薄膜,薄膜组织结构为非晶态,硬度为11.21gpa~ 12.99gpa,弹性模量为162.1gpa~177.03gpa。

8.如上所述的高熵合金薄膜的制备方法,其特征在于包括以下步骤:步骤1、靶材粉体制备1a将纯度≥99.9%,粒度~200目的纯金属粉末按照原子比al 23%~25%、cr 23%~ 25%、fe 10%~12%、ti 23%~25%、mo 13%~15%、si1%~2%称量;1b通过行星式球磨机球磨混粉;球磨球料比10∶1;保护气为氩气;转速75r/min;球磨时间18h,每隔3h检查粉体是否粘连;步骤2、合金靶材制备2a通过真空热压烧结炉进行三段式保温热压烧结;炉冷后机械加工至合适靶材尺寸;步骤3、基体的准备3a将单面抛光《100》si和t91钢切成相同尺寸的片状试样;3b切割后用丙酮六面擦净试样,再用去离子水冲洗;然后在无水乙醇中进行超声振动,振动时间15-25min;用吹风机从侧面将基片吹干备用;

步骤4、磁控溅射沉积薄膜;4a将靶材固定在靶材座,si和t91基片放入样品座中,用高温胶固定; 4b打开机械泵、分子泵将本底真空度调为4.3

×

10-4

帕,冲入99.99%氩气作为工作气体;4c在1.8pa工作气压、氩气流量60sccm,溅射功率50w下对靶材和基片进行13-17 min离子清洗,除去表面氧化物;4d将基体加热至300℃,氩气流速30sccm,气压0.5pa,溅射功率200w,持续溅射4-5小时,随后高真空炉冷得到alcrfetimosi高熵合金薄膜。

8.进一步地,步骤1b中球磨球料比10∶1;保护气为氩气;转速75r/min;球磨时间16-20h,每隔3h检查粉体是否粘连。

9.进一步地,步骤2a中烧结环境为真空环境;三段式升温温度分别为470℃、 960℃、1380℃;保温时间分别为90min、30min、2h,制备靶材尺寸为1380℃;保温时间分别为90min、30min、2h,制备靶材尺寸为

10.进一步地,步骤3a中si片为单面抛光,其晶向为《100》;t91钢片为热轧钢板,状态为正火+回火,单面抛光。

11.进一步地,步骤4b中本底真空度4.3

×

10-4

帕,冲入99.99%氩气作为工作气体。

12.进一步地,步骤4c中的工作气压为1.8pa、氩气流量60sccm,溅射功率50w,对靶材和基片的预溅射时间为13-17min。

13.步骤4d中基体温度300℃,氩气流速30sccm,气压0.5pa,溅射功率200w,溅射时间4-5h,高真空炉冷,随后高真空炉冷得到alcrfetimosi高熵合金薄膜。

14.上述的一种高熵合金薄膜厚度约2μm,组织结构呈非晶态,本发明具有以下有益效果:

15.1、薄膜元素分布均匀,表面粗糙度小(1.15nm);由于其结构处于无序状态,且具有al、cr、ti等耐蚀元素,具有优异的耐腐蚀性能;同时,由于元素原子尺寸差异较大,且非晶薄膜没有位错、晶界缺陷,大大提高了薄膜的硬度(11.21gpa~ 12.99gpa)和弹性模量(162.1gpa~177.03gpa)。

16.2、本发明的制备方法可靠,可行性强,可重复性高,成本低,可在复杂构件、薄壁件表面制备高硬度、耐腐蚀的高熵合金薄膜,易于实现工业应用和推广。

附图说明

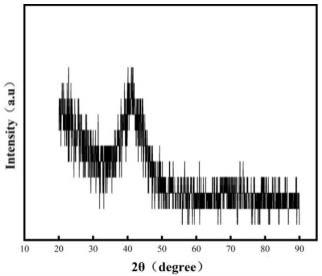

17.图1为所述a1crfetimosi高熵合金薄膜xrd,表明薄膜为非晶结构。

18.图2为实施例1所述高熵合金薄膜形貌。

19.图3为所述实施例1所述高熵合金薄膜粗糙度。

20.图4为所述实施例1所述高熵合金薄膜纳米压痕。

21.图5为所述实施例2所述高熵合金薄膜形貌。

22.图6为所述实施例2所述高熵合金薄膜纳米压痕。图7为所述实施例2所述合金薄膜位移-弹性模量曲线。

具体实施方式

23.下面结合附图和实施例进一步说明本发明,旨在便于本发明的理解,不起任何限定作用。

24.实施例1

25.本实施例制备的alcrfetimosi高熵合金薄膜,具体制备方法如下:

26.1、靶材粉体制备

27.(1)将纯度≥99.9%,粒度~200目的纯金属粉末按照原子比al 23%~25%、 cr 23%~25%、fe 10%~12%、ti 23%~25%、mo 13%~15%、si 1%~2%进行称量;

28.(2)通过行星式球磨机球磨混粉;球磨球料比10∶1;保护气为氩气;转速75 r/min;球磨时间18h,每隔3h检查粉体是否粘连;

29.2、合金靶材制备

30.将制备好的粉体放入模具中,一起放入真空热压烧结炉中,在真空环境下升温至470℃保温90min,升温至960℃,保温30min,升温至1380℃,保温2h,炉冷;并机械加工靶材尺寸为

31.3、基体的准备

32.将单面抛光《100》si切成相同尺寸的片状试样,试样用丙酮六面擦净,再用去离子水冲洗;然后在无水乙醇中超声振动20min,用吹风机从侧面将基片吹干备用;

33.4、磁控溅射沉积薄膜

34.(1)将靶材固定在靶材座,si基片放入样品座中,用高温胶固定住;

35.(2)打开机械泵、分子泵将本底真空度抽至4.3

×

10-4

pa,并冲入99.99%氩气作为工作气体;

36.(3)在1.8pa工作气压、氩气流量60sccm,溅射功率50w对靶材和基片进行15min离子清洗,除去表面氧化物、杂质等污染物;

37.(4)将基座加热至300℃,氩气流速30sccm,气压0.5pa,溅射功率200w,持续溅射4.5小时,随后高真空炉冷得到alcrfetimosi高熵合金薄膜。

38.按照上述实施例得到的合金薄膜成分均匀,保持了靶材的成分。

39.图2是按照上述实施例得到的合金薄膜表面形貌。

40.图3是按照上述实施例得到的合金薄膜表面粗糙度。

41.图4为所述实施例1所述高熵合金薄膜纳米压痕载荷-位移曲线。

42.表1是按照上述实施例得到的合金薄膜成分。表1

43.实施例2

44.本实施例制备的alcrfetimosi高熵合金薄膜,具体制备方法如下:

45.1、靶材粉体制备

46.(1)将纯度≥99.9%,粒度~200目的纯金属粉末按照原子比al 23%~25%、 cr 23%~25%、fe 10%~12%、ti 23%~25%、mo 13%~15%、si 1%~2%进行称量;

47.(2)通过行星式球磨机球磨混粉;球磨球料比10∶1;保护气为氩气;转速75 r/min;球磨时间18h,每隔3h检查粉体是否粘连;

48.2、合金靶材制备

49.将制备好的粉体放入模具中,一起放入真空热压烧结炉中,在真空环境下升温至470℃保温90min,升温至960℃,保温30min,升温至1380℃,保温2h,炉冷;并机械加工靶材尺寸为

50.3、基体的准备

51.将热轧t91钢板切成相同尺寸的片状试样,六面机械磨光,在丙酮、去离子水、乙醇中分别超声振动20min,单面抛光后,用乙醇擦拭抛光面,并用吹风机从侧面将基片吹干备用;

52.4、磁控溅射沉积薄膜

53.(1)将靶材固定在靶材座,钢基片放入样品座中,利用高温胶固定;

54.(2)打开机械泵、分子泵将本底真空度抽至4.3

×

10-4

pa,并冲入99.99%氩气作为工作气体;

55.(3)在1.8pa工作气压、氩气流量60sccm,溅射功率50w对靶材和基片进行15min离子清洗,除去表面氧化物、杂质等污染物;

56.(4)将基座加热至300℃,氩气流速30sccm,气压0.5pa,溅射功率200w,持续溅射4.5小时,随后高真空炉冷得到alcrfetimosi高熵合金薄膜。

57.图5是按照上述实施例得到的合金薄膜表面形貌。

58.图6是按照上述实施例得到的合金薄膜位移-硬度曲线。

59.图7是按照上述实施例得到的合金薄膜位移-弹性模量曲线。

60.表2是按照上述实施例得到的合金薄膜成分。表2本发明通过熔炼-退火-锻造-热轧-退火的工艺,在显著细化显微组织的同时,有效控制fcc相中析出有序相,释放晶格畸变,有效阻碍位错运动,形成高密度位错,最终形成细小孪晶,有效提升合金的高温性能。与目前广泛研究的cocrfeni(al,mo) 体系中可拉伸且具耐热潜质的高熵合金对比,700℃高温性能优势明显。表3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1