利用碱热法在镁合金表面制备氢氧化镁与二氧化硅复合薄膜的方法及得到的镁合金材料

1.本发明属于镁合金表面处理技术领域,具体涉及一种利用碱热法在镁合金表面制备氢氧化镁与二氧化硅复合薄膜的方法及得到的镁合金材料。

背景技术:

2.镁合金拥有密度低,比强度高和延展性强等优异性能,是理想的工程材料,同时,镁在地壳中的储存量也十分丰富,但与其他合金相比,镁合金的研究和发展还很不充分,其应用也受到了限制,主要因素之一是镁元素的化学性质活泼,导致其合金的耐腐蚀性能差,容易受到腐蚀。为了改善镁合金的耐蚀性能,近年来许多方法被广泛研究,包含表面改性,化学抑制和合金化等。其中,表面改性作为经济且有效的方法受到了广泛关注,但由于镁合金独特的表面活性,镁合金表面极难被电镀,化学镀也常常会因涂层附着性能差进而无法发挥作用,因此,需要对镁基体进行表面预处理,但预处理过程中较高的能源消耗和高额的花费,以及大量对环境和人体有害物质的使用,已经逐渐不满足的现阶段社会发展的需求,因此,寻找一种经济,高效且环保制备镁合金耐蚀涂层的方法已经迫在眉睫。

3.铝合金具有与镁合金相似的高化学活性,但铝合金在大气中会自发生成al2o3/al(oh)3复合膜,al2o3/al(oh)3复合膜不仅为基体提供了优秀的腐蚀防护能力,其产生过程也极其简单、环保,也不需要大量的花费和能源消耗。受此启发,科研人员试图在镁合金表面制备具有优秀耐蚀性能的自发生成膜,但与铝合金不同的是,镁合金的自发生的mg(oh)2/mgo复合膜疏松且多孔的,根本无法为基体提供腐蚀防护,因此,如何提高mg(oh)2薄膜的致密性成为了迫切需要解决的问题。xu,r.z.等人采用碱性水热法在镁合金表面制备了致密的mg(oh)2/mgo的复合薄膜,并通过不同温度,不同时间的处理方式实现对表面形貌的调控,样品的腐蚀电流密度最低为1.083

×

10-5

a cm-2

,与基体相比仅降低了约1个数量级,腐蚀防护效果提升有限。为了提高提高mg(oh)2薄膜的耐腐蚀性,zhu等人采用一步水热法在az31镁合金表面制备了β-tcmp/mg(oh)2复合膜层,样品的腐蚀电流密度最多降低了约3个数量级,阻抗提升了约3个数量级,但实验中,样品在含有腐蚀性介质的sbf溶液中长时间(7天)浸泡后,受到了较为严重的腐蚀,镁合金几乎完全溶解。研究发现,受制于mg(oh)2的固有不稳定性,溶液中氯化物的浓度一旦超过30mm,mg(oh)2将开始转化为可溶性的mgcl2,导致含有mg(oh)2的薄膜逐渐瓦解,进而降低样品的腐蚀防护性能。因此,mg(oh)2类型的薄膜,通常在长期防护效果上表现较差。自此以后,mg(oh)2薄膜的相关研究逐渐陷入了瓶颈,鲜有新的突破。

技术实现要素:

4.为解决现有技术的不足,本发明提供了一种利用碱热法在镁合金表面制备氢氧化镁与二氧化硅复合薄膜的方法及得到的镁合金材料。该制备过程简单,环保且价格低廉,所制备的薄膜具有优异的腐蚀防护性能。本发明所提供的方法无需预处理,在镁合金表面(例

如az91d)可一步制备具有优秀长期耐蚀性能的氢氧化镁与二氧化硅复合薄膜,克服了mg(oh)2固有的不稳定特性,样品在3.5wt%nacl溶液的长时间(7天)浸泡实验中,仍然表现出优异的长期耐蚀能力。

5.本发明所提供的技术方案如下:

6.一种利用碱热法在镁合金表面制备氢氧化镁与二氧化硅复合薄膜的方法,包括以下步骤:

7.1)对镁合金进行预处理,得到表面洁净的镁合金;

8.2)将步骤1)得到的所述镁合金浸入到表面处理液中,并加热进行碱热反应,反应完后对镁合金进行清洗和烘干,得到表面具有氢氧化镁与二氧化硅复合薄膜的镁合金;

9.其中,步骤2)中:

10.所述表面处理液中包括:sio2、koh、cacl2和水,各成分与溶剂去离子水的重量比分别为(2.2-2.4):50,(5.28-5.48):50,(2.57-2.77):50;

11.所述的碱热反应的条件为:加热到205℃-235℃并持续保温36min-108min。

12.优选的,加热到220℃并持续保温73min。

13.上述技术方案通过碱热法,无需预处理,在az91d等镁合金表面可一步制备具有优异耐蚀性能的氢氧化镁/二氧化硅复合薄膜。样品在奈奎斯特图中的电容半圆直径最大约为4.0

×

108ω

·

cm-2

,比镁合金基体高出了约6个数量级,展现出了优异的腐蚀防护性能。浸泡实验的结果也表明,氢氧化镁/二氧化硅复合薄膜同样还可以提供优异的长期防腐性能。本发明中的氢氧化镁/二氧化硅复合膜打破了含有mg(oh)2的膜通常耐蚀性较差的特点,同时也规避了镁合金预处理的高成本和能耗大的问题,为提高镁合金腐蚀防护性能提供了新的方法和手段。

14.具体的,步骤2)中,所用的sio2的粒径为8000-10000目,优选为8000目。过大的粒径会导致膜层形貌不均匀,进而导致处理效果不佳。

15.具体的,步骤2)中,所用的表面处理液的容器为坩埚。

16.具体的,步骤2)中,所用的反应装置为马沸炉。

17.本发明还提供了根据上述方法制备得到的表面具有氢氧化镁与二氧化硅复合薄膜的镁合金。氢氧化镁与二氧化硅复合薄膜中,二氧化硅的含量为2-8%。

18.本发明所提供的镁合金具有优异的长期耐蚀能力。

附图说明

19.图1是本发明在不同情况下制备的样品图像,(a)部分为t36c220,(b)部分为t73c220,(c)部分为t108c220,(d)部分为t73c205,(e)部分为t73c220@b,(f)部分为t73c235。

20.图2是本发明在不同情况下制备的样品的sem的图像,(a,b)部分为t36c220,(c,d)部分为t73c205,(e,f)部分为t73c220,(g,h)部分为t73c235,(i,j)部分为t108c220,(k,l)部分为t73c220@b。

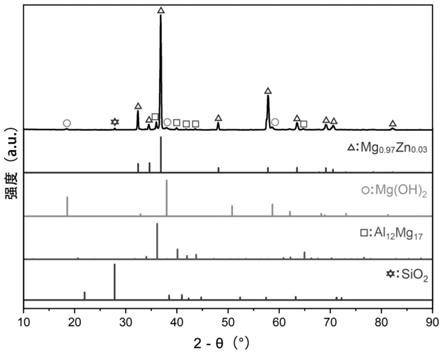

21.图3是本发明制备的t73c220样品的xrd衍射图谱。

22.图4是本发明制备的t73c220样品表面的分析图,(a)部分为eds分析结果,(b)部分为扫描电镜形态,(c

–

e)部分为eds元素映射图像。

23.图5是本发明制备的t73c220样品的扫描图谱,(a)部分为xps全扫描图谱;窄扫描光谱中(b)部分为o1s区,(c)部分为c1s区,(d)部分为si 2p区,(e)部分为al 2p区,(f)部分为mg 1s区。

24.图6是各样品在3.5wt%nacl水溶液中测试图,(a)部分为奈奎斯特图,(b)部分为|z|与频率的波特图,(c)部分为相位角与频率的波特图,(d)部分为az91d镁合金的等效电路模型,(e)部分为t73c220样品的等效电路模型。

25.图7是浸泡实验图,(a)部分为浸泡实验流程示意图,(b)部分为az91d镁合金和t73c220样品在3.5wt%nacl溶液中的全浸试验数据。

26.图8az91d样品在3.5wt%nacl溶液中的全浸试验图像。

27.图9t73c220样品在3.5wt%nacl溶液中的全浸试验图像。

具体实施方式

28.以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

29.1.1材料

30.材料为az91d镁合金(8.5-9.5%al,0.45-0.9%zn,0.17-0.4%mn),由河北腾石金属材料有限公司(邢台)采购,将az91d镁合金切割成15mm

×

15mm

×

3mm规格,并在镁合金表面打一个直径为5mm的孔。8000目纳米sio2粉末购自上海缘江化工有限公司,无水乙醇(c2h6o,ar)购自天津市富宇精细化工有限公司,氢氧化钾(koh,ar)和氯化钙(cacl2,99.9%)由上海易恩化学技术有限公司提供。氯化钠(nacl)由中国汕头西龙科技有限公司供应。加热过程使用的高温箱式炉(ksl-1700x),购自合肥科晶材料技术有限公司(安徽,合肥)。

31.1.2方法

32.将az91d镁合金片分别用800、1500和2000粒度的碳化硅砂纸打磨,随后依次放入去离子水和无水乙醇中超声清洗10分钟,去除镁合金表面杂质和不溶于水的脂溶性物质。取8000目的纳米sio2粉末2.3g,与2.68g的koh固体加入到盛有23ml去离子水的烧杯中超声搅拌均匀,获得溶液a;再取cacl2颗粒2.67g和2.7g koh固体加入到另一个盛有27ml去离子水的烧杯中超声搅拌使其溶解,获得溶液b;然后将溶液a和b混合并搅拌均匀,然后将混合后的溶液和处理好的az91d镁合金片一起加入坩埚中,并放入马沸炉中进行加热,加热/保温温度(205℃-235℃)和加热时间(36min-108min)分别在一定范围内进行,保温时间均为90min,对应的样品名分别记为t36c220、t73c220、t108c220、t73c205、t73c235;为了形成对照,其中一组只加入了50ml的溶液b,记为t73c220@b详细数据如下表所示:

33.表1制备不同样品所需的加热时间、加热/保温温度和反应溶液类型

34.35.1.3样品表征

36.扫描电子显微镜(sem,su5000,hitachi,5.0kv,东京,日本)研究了样品的表面形貌。能量色散x射线能谱仪(eds,15kv,xflash6110,布鲁克,莱比锡,德国)化学成分进行了表征。用x射线光电子能谱(xps,250xi,thermo scientific,waltham,massachusetts,america)和al kαx射线源(hν=1486.6ev)测量了样品的化学组成和价态。用x射线衍射仪(xrd,smartlab9,rigaku公司;靶:cuka;40kv,150ma;波长:1.54056,日本东京)研究了样品的相结构。

37.1.4腐蚀性能评价

38.为研究膜的耐腐蚀性,使用cs2350h电化学工作站(武汉科思特仪器股份有限公司、武汉、中国)进行测量,采用传统的三电极装置,以铂板为辅助电极,参比电极是ag/agcl(饱和kcl)电极,以3.5wt%nacl水溶液为电解质,对材料的耐腐蚀性进行评估。测试材料作为工作电极,暴露面积为1cm2,试验在室温下进行。利用tafel外推法,借助cview软件提取腐蚀电位(ecorr)和腐蚀电流密度(icorr),并计算极化电阻(rp,ω

·

cm2),电位扫描的初始电位是-0.5v,终止电位是1v,数据采集的电位间隔为0.5mv,测试前,将样品与3.5wt%nacl水溶液接触30分钟,以保证样品表面的稳定性。

39.为研究膜的长期耐腐蚀性,用3.5wt%nacl水溶液对样品进行全浸实验,并且每隔24h取出样品称重并记录,为了保证数据的准确性,称重时,将样品分别称重5次,得到五组数据并取平均值。

40.2结果与分析

41.2.1薄膜的表征

42.图1给出了不同处理条件下制备的样品图像,可以观察到t73c220样品和t73c220@b样品表面薄膜的分布尤其均匀。

43.图2给出了不同情况下制备样品的sem图像,可以观察到各样品表面均形成了薄膜。其中,t73c220样品表面薄膜的分布尤其均匀且平坦。

44.2.2表面成分分析

45.本节中的薄膜制备方法参照上述1.2节,其均在加热时间73min、加热和保温温度220℃,反应溶液为ab混合液的条件下制备。

46.图3为t73c220样品的衍射图谱,样品在32.4

°

、34.6

°

、36.9

°

、48.1

°

、57.8

°

、63.5

°

、69.1

°

和70.5

°

处显示出特征峰,这些特征峰来自于mg

0.97

zn

0.03

(pdf 065-4596)中的(100)(002)(101)(102)(110)(103)(112)和(201),同时,样品还在36.1

°

、40.1

°

、41.9

°

、43.7

°

和64.9

°

处显示出特征峰,这些特征峰取决于al

12

mg

17

(pdf 073-1148)中的(411)(332)(422)(510)(721),结果表明x射线部分穿透使得az91d镁合金的基体显现。样品还在18.5

°

、38.0

°

、58.7

°

和62.1

°

处显示出特征峰,这些特征峰是由mg(oh)2(pdf 044-1482)中的(001)(101)(110)和(111)所决定的,其各衍射峰的高度与强度较低,峰面积较宽,表明薄膜中所含mg(oh)2物质的晶粒较小。此外,样品还在21.9

°

、27.8

°

、38.5

°

、41.0

°

、44.7

°

和63.2

°

处显示出特征峰,这些特征由sio2(pdf083-0541)的(100)(101)(110)(012)(200)和(121)晶面所决定。

47.图4通过eds(energy dispersive spectrometer)扫描分析了t73c220样品薄膜区域的元素组成。图4中a部分给出了样品各元素的相对元素含量,图4中(c

–

e)部分为薄膜表

面eds元素映射图像,如图所示,各化学元素按薄膜形貌连续且均匀分布,没有明显的缺陷与裂纹。

48.为了进一步检测膜的化学成分,确定其特性,对样品进行了xps分析,图5中(a)部分给出了t73c220样品的xps全扫描图谱,膜中主要存在o、c、si、al、mg等元素。o1s、c1s、si2p、al2p和mg1s的窄扫描谱如图5中(b、c、d、e、f)部分所示。

49.特征元素o1s的窄扫描谱如图5中(b)部分所示,o 1s峰可以分为两个特征峰,第一组峰为碳氧双键(c=o)其特征结合能位于532.3ev,主要表现为二氧化硅和硅酸盐的化学态;另一组峰位于~531v归因于碳氧单键(c-o)和羟基(-oh)。c 1s峰可以分为三个特征峰(图5中c部分),第一组峰为碳碳单键(c-c),其特征结合能为284.8ev,第二组峰的结合能在~286ev与碳氧单键(c-o)有关,第三组峰位于~288.5ev归因于碳氧双键(c=o)。特征元素si 1s的窄扫描谱如图5中(d)部分所示,其特征结合能位于~102.3ev,主要表现为二氧化硅和硅酸盐的化学态。特征元素al 2p的窄扫描谱如图5中(e)部分所示,其特征结合能位于~74ev,主要表现为al的氧化态信号。特征元素mg1s的窄扫描谱如图5中(f)部分所示,mg1s峰可以分为两个特征峰,第一个峰位于1302.7ev,表现为mg单质;第两个峰位于1304.3ev表现为mg的氧化态信号。实验结果表明,结合xrd的分析结果,t73c220样品表面薄膜的主要成分为mg(oh)2和sio2。

50.2.3腐蚀防护

51.为了对样品的耐蚀性进行表征,图6中的(a,b,c)部分分别给出了az91d镁合金基体和不同条件下制备的样品在3.5wt%nacl水溶液中的奈奎斯特图、|z|与频率的波特图和相位角与频率的波特图,拟合数据用曲线进行连接,散点为实测数据点。在奈奎斯特图中(图6中a部分),电容半圆直径与电荷转移电阻有关,较大的电容半圆直径表明样品具有较好的耐腐蚀性,az91d镁合金的电容半圆直径约为250ω

·

cm-2

,相比之下,t73c220样品的电容半圆直径约为4.0

×

108ω

·

cm-2

,高出了约6个数量级。结果表明,t73c220样品的电容半圆直径远高于镁合金基体,具有优异的防腐蚀性能。这一点同样可以从|z|与频率的波特图中看出(图6中b部分),通常情况下,bode图中的|z|值越高,其耐蚀性能越好。实验数据表明,经过处理后样品的|z|值均高于az91d镁合金基体,但其中t73c220样品的|z|值最高,且达到了约109ω

·

cm2,相较于镁合金基体,高出了整整6个数量级。在高频域的高相位角表明样品具有良好的排斥性能,在低频域的大模量表明其抗腐蚀性能增强。如图6中(c)部分所示,经过处理后样品的相位角同样也均高于镁合金基体,但其中,t73c220样品无论是在高频域还是低频域,均表现出了较高的相位角,尤其是在低频域,t73c220样品的相位角值远高于其余样品,展现了卓越的抗腐蚀性能。实验结果表明,t73c220样品拥有极佳的腐蚀防护效果,也表明在本实验中,当加热时间为73min,加热/保温温度为220℃,反应溶液为ab混合液时,所制备的氢氧化镁/二氧化硅复合薄膜拥有最佳的耐蚀性能。

52.图6中(d,e)部分分别为az91d镁合金和t73c220样品的等效电路模型(ecs)。在该电路中溶液电阻为rs,薄膜电阻为rf,电荷转移电阻为rct,并使用恒相元件(cpe)代替纯电容器,这是一种为电路拟合设定的非理想电容,恒相元件相比于纯电容器在等效电路中具有更好的拟合效果。实验数据表明,az91d镁合金基体的rct为572.5ω,t73c220样品的rct为8.2756

×

107ω,比镁合金高出了约5个数量级。拟合结果同样也证明了t73c220样品具有优异的腐蚀防护性能,其详细的拟合数据如表2所示。

53.表2 eis数据的等效电路拟合结果

[0054][0055]

2.4浸泡实验

[0056]

mg(oh)2固有的不稳定特性是阻碍其耐蚀性能的根源,一旦溶液中氯化物的浓度超过30mm,mg(oh)2将开始转化为可溶性mgcl2,进而导致mg(oh)2薄膜溶解,降低样品的腐蚀防护性能。因此,为了探究本实验中样品在长时间浸泡下的腐蚀防护效果,取az91d镁合金和t73c220样品在3.5wt%nacl溶液(600mm)中进行浸泡实验,实验的基本流程如图7中(a)部分所示,在浸泡实验开始前对样品进行称重,且每浸泡24h就将样品取出冲洗干净并再次称重,同时为了保证测量结果的准确性,减少误差的影响,每次称重时,将样品分别称重5次并取平均值,记录数据并绘制(图中7b部分)。如表3所示,az91d镁合金在3.5wt%nacl溶液的浸泡实验中,随着浸泡时间的增加,样品失重与面积的比值逐渐增大,并在168h后达到了-80.500mg/cm2,而t73c220样品在浸泡168h后,比值的变化基本可以忽略,详细数据列于表2。还给出了由式(1)计算得到膜的缓蚀效率(η)。

[0057][0058]

式中v0为az91d镁合金的腐蚀速率,v为样品的腐蚀速率。经计算t73c220样品的缓蚀效率η高达99.9996%。

[0059]

表3浸泡实验中的样品实验数据

[0060][0061]

如图8和图9所示,还给出了浸泡实验中az91d镁合金和t73c220样品的表面变化图像。az91d样品在浸入3.5wt%nacl溶液之后,其表面就源源不断的生成气泡,在浸泡24h后,其表面可以明显的观察到点蚀所留下的孔洞,此时,除点蚀孔洞周围,样品表面的其余位置并无太大变化。在浸泡48h后,az91d样品表面观察到了大量的点蚀孔洞,且部分点蚀孔洞相互连通并成片分布在样品表面。在样品浸泡72h后,其表面已经基本被点蚀孔洞完全覆盖,并随着时间的增加,样品表面的点蚀孔洞越来越深,尺寸也越来越大,最后样品在浸泡168h后,表面变得极为松散,对其施加任何一点外力,都会使表面产生破损和脱落。结果表明,az91d镁合金在浸泡168h后已经完全失去了作用金属构件的基本作用。

[0062]

如图9所示,t73c220样品在浸入3.5wt%nacl溶液后,表面并无明显变化,也没有产生明显的气泡,在样品浸泡24h后,在表面产生零星的白点,这些白点就是点蚀生成的孔洞,随着浸泡时间的增加,当浸泡168h后,t73c220样品表面的点蚀仅孔洞仅变得稍加明显,

但点蚀孔洞的数量并没有进一步的增加。实验结果表明,t73c220样品在浸泡实验中表现出了良好的耐蚀性能,而其表面出现的点蚀可能与表面薄膜在电镜下观察到的褶皱和细小裂缝有关(图2中e,f部分)。

[0063]

浸泡实验的结果表明,本实验中当加热时间为73min,加热/保温温度为220℃,反应溶液为ab混合液时,所制备的氢氧化镁/二氧化硅复合薄膜拥有最佳的腐蚀防护性能,在3.5wt%nacl溶液(600mm)的长时间浸泡实验中,样品表面的薄膜并没有随着浸泡时间的增加而逐渐溶解,表现出了优异的长期耐蚀性能。

[0064]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1