一种粉末冶金烧结炉及其烧结工艺的制作方法

1.本发明涉及烧结炉技术领域,尤其涉及一种粉末冶金烧结炉及其烧结工艺。

背景技术:

2.粉末冶金烧结炉是一种利用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结制成金属或合金零部件的热处理设备。

3.而现有的金属粉末冶金工艺用真空烧结炉存在着尾气处理效果不好的缺陷,在烧结炉烧结的过程中,会产生大量的有害气体,这些气体如果不能够进行有效的处理,排放到大气中,会对空气造成严重的污染,目前市场上虽然也有带废气处理机构的粉末冶金烧结炉,但是在将粉末冶金烧结炉内的废气向废气处理机构内排放时,由于排放速度一定,无法对排放速度实现调节,进而使得对废气的处理效率受到了极大地限制。

4.基于上述问题,本发明提出了一种粉末冶金烧结炉及其烧结工艺。

技术实现要素:

5.基于现有的在烧结过程中,缺乏对有害气体进行有效处理的技术问题,本发明提出了一种粉末冶金烧结炉及其烧结工艺。

6.本发明提出的一种粉末冶金烧结炉及其烧结工艺,该工艺包括如下步骤:

7.s1,原材料准备,选取铁、铜、铝、钛、镍、钨和氧化铝其中三种粉末作为粉末原料;

8.s2,将选取的粉末原料倒入搅拌机设备中充分混合;

9.s3,将经混合后原料粉末填充到模具中,进行压缩成型;

10.s4,将压缩成型的产品装入烧结炉设备的烧结腔内,关闭好炉门,检查确认设备各管道阀门无漏气,开始启动抽真空;

11.s5,待烧结炉设备的烧结腔内部真空度抽到pa时,开始升温烧结产品;

12.s6,运行烧结炉设备设定的烧结程序,完成烧结,进而制得产品;

13.s7,通过烧结炉设备的废气排放机构对烧结过程中产生的废气实现处理;

14.所述s7中的废气排放机构由往复抽吸机构、调速机构和循环过滤机构构成;

15.所述往复抽吸机构位于所述烧结炉设备的上方,所述往复抽吸机构包括活塞块和活塞筒,通过所述活塞块在活塞筒内沿烧结炉设备的宽度方向上往复水平移动,对烧结过程中产生的废气实现排出;

16.所述调速机构位于往复抽吸机构的下方,所述调速机构包括同步带、气缸和啮合齿,所述气缸伸缩驱动啮合齿与同步带实现啮合后,通过所述气缸一伸一缩动作实现对同步带的移动移速实现变速,进而对活塞块在活塞筒内的移动速度实现调节;

17.所述循环过滤机构位于所述往复抽吸机构的后方,所述循环过滤机构包括冷触媒过滤网、椰壳活性炭颗粒、活性炭过滤网和废气分析仪,通过所述冷触媒过滤网、椰壳活性炭颗粒、活性炭过滤网对废气实现多重净化,通过所述废气分析仪对净化后废气中所残留的有害气体浓度实现检测。

18.优选地,所述s中粉末原料选取以镍、氧化铝和铁粉末为例,该三种粉末由以下质量百分比的原料配方组成:

19.铁粉末

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80-85份;

20.镍粉末

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-9份;

21.氧化铝粉末

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-15份。

22.优选地,所述烧结炉设备在对压缩成型的产品烧结过程中,全程采用氨气作为烧结保护气氛。

23.优选地,所述往复抽吸机构还包括与所述烧结炉设备的烧结腔内顶壁相连通的排出管,所述排出管的内壁由下至上依次分别固定连通有第一固定圈、第二固定圈、第三固定圈和第四固定圈,所述第二固定圈的下表面固定连接有第一弹簧,所述第一弹簧的一端固定连接有第一挤压球,所述第一挤压球的外表面与第一固定圈的内壁接触;

24.通过上述技术方案,第一弹簧和第一挤压球配合使用,利于第一弹簧的弹性带动第一挤压球与第一固定圈的内壁接触,当往复抽吸机构不工作时,排出管与烧结炉设备的烧结腔之间处于断开状态。

25.优选地,所述第四固定圈的下表面固定连接有第二弹簧,所述第二弹簧的一端固定连接有第二挤压球,所述第二挤压球的外表面与第三固定圈的内壁接触;

26.所述活塞筒的一端与排出管的外表面固定连通,所述烧结炉设备的外壳上表面固定连接有支撑架,所述支撑架的内壁与活塞筒的一端固定连接,所述活塞筒的内壁与活塞块的外表面滑动套接,所述活塞块的一端铰接有活动板,所述活塞筒的内壁通过轴承固定套接有延伸至活塞筒内部的转杆,所述转杆位于所述活塞筒内部的外表面固定套接有转盘,所述转盘的外表面与活动板的一端铰接;

27.通过上述技术方案,当转杆转动时,通过转盘和活动板,带动活塞块在活塞筒内往复抽吸运动,从而实现对废气不断排出的效果。

28.优选地,所述调速机构还包括安装在所述烧结炉设备的外壳正面的驱动电机,所述驱动电机的输出轴通过联轴器固定安装有传动轴,所述传动轴和转杆的一端均固定套接有连接盘,所述气缸固定安装在连接盘的外表面,所述啮合齿固定安装在气缸的一端实现径向伸缩;

29.通过上述技术方案,当需要同步带的转速时,通过气缸的一伸一缩动作来实现。

30.优选地,所述循环过滤机构还包括与所述排出管顶端相连通的收集管,所述烧结炉设备的外壳上表面分别固定连接有过滤箱和检测箱,所述过滤箱的内底壁卡接有放置盒,所述放置盒的内壁固定连接有呈网状的隔板;

31.所述椰壳活性炭颗粒放置在隔板的上方,所述冷触媒过滤网和活性炭过滤网均卡接在过滤箱的内壁,所述过滤箱的内底壁通过密封圈和螺栓固定安装有盖板,所述盖板的上表面中心处固定连通有第一连接管,所述收集管的一端贯通并延伸至放置盒的内部;

32.通过上述技术方案,冷触媒的原理是催化氧化,触媒成分在该过程中起介质作用,其成分不会变化,可以无需任何处理而长期使用,催化分解反应不需要紫外线、高温、高压,在气温达到5℃以上,湿度达到40%以上的条件下,冷触媒催化分解有害气体的效果就能达到理想状态;

33.冷触媒是一种高科技催化剂,它不仅能催化甲醛与空气中的氧气发生反应,还能

催化氨气、甲苯、二甲苯、硫化氢以及tvoc中多种有害气体等与氧气产生反应,生成水和二氧化碳。能在常温条件下起催化反应,在常温常压下使多种有害有味气体分解成无害无味物质,由单纯的物理吸附转变为化学吸附,边吸附边分解,祛除甲醛、苯、二甲苯、甲苯、tvoc等有害气体,生成水和二氧化碳;

34.此外,在催化反应过程中,冷触媒本身并不直接参与反应,反应后冷触媒不变化不丢失,长期发挥作用;

35.跟光触媒最大的区别是不需要强光的照射就可以发生反应,这样,冷触媒的使用范围就比光触媒大大拓宽了。

36.优选地,所述第一连接管的一端与检测箱的内壁固定连通,所述废气分析仪固定安装在检测箱的正面,所述废气分析仪的检测端贯穿并延伸至检测箱的内部,所述废气分析仪的下表面与所述烧结炉设备的外壳上表面接触,所述烧结炉设备的外壳上表面固定安装有控制器。

37.优选地,所述检测箱的内顶壁固定连通有延伸至检测箱上方的第二连接管,所述第二连接管的一端固定连通有第一电磁阀,所述第一电磁阀的内壁固定连通有第三连接管;

38.通过上述技术方案,对第二连接管和第三连接管之间的连通状态进行控制,当废气分析仪检测出废气中有害气体浓度低于设定值时,控制第一电磁阀通电。

39.优选地,所述检测箱的正面固定连通有第四连接管,所述第四连接管的一端固定连通有第二电磁阀,所述第二电磁阀的内壁固定连通有第五连接管,所述第五连接管的一端贯通并延伸至放置盒的内部,所述废气分析仪、第一电磁阀和第二电磁阀均与控制器电性连接;

40.通过上述技术方案,当废气分析仪检测出废气中有害气体浓度低于设定值时,控制第二电磁阀通电。

41.本发明中的有益效果为:

42.1、通过设置往复抽吸机构,对烧结炉设备的烧结腔内产生废气实现往复抽吸的效果,并与循环过滤机构配合使用,对废气实现多重净化、过滤的效果,解决了现有的金属粉末冶金工艺用真空烧结炉设备存在着尾气处理效果不好的缺陷,在烧结炉设备烧结的过程中,会产生大量的有害气体,这些气体如果不能够进行有效的处理,排放到大气中,会对空气造成严重污染的问题。

43.2、通过设置调速机构,能够实现在线无极变速,提高往复抽吸机构中废气的排放速度的效果。

44.3、通过设置循环过滤机构,能够实现对废气中的有害气体进行多重净化的效果,设置废气分析仪对净化后废气中所残留的有害气体浓度实现检测,其中当有害气体浓度高于设定值时,对废气实现循环净化,进而达到无污染排放、保护环境的优点。

附图说明

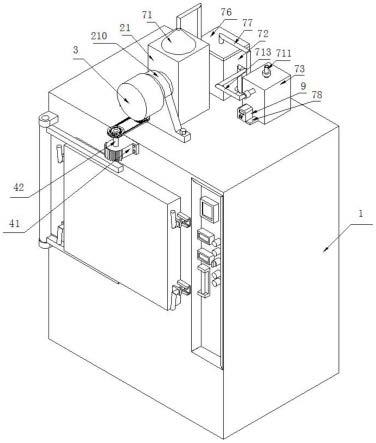

45.图1为一种粉末冶金烧结炉及其烧结工艺的示意图;

46.图2为一种粉末冶金烧结炉及其烧结工艺的废气抽入排出管结构内的状态图;

47.图3为一种粉末冶金烧结炉及其烧结工艺的废气从排出管结构内排出状态图;

48.图4为一种粉末冶金烧结炉及其烧结工艺的活塞块结构立体图;

49.图5为一种粉末冶金烧结炉及其烧结工艺的同步带结构立体图;

50.图6为一种粉末冶金烧结炉及其烧结工艺的第一连接管结构立体图;

51.图7为一种粉末冶金烧结炉及其烧结工艺的过滤箱结构剖视图。

52.图中:1、烧结炉设备;2、活塞块;21、排出管;22、第一固定圈;23、第二固定圈;24、第三固定圈;25、第四固定圈;26、第一弹簧;27、第一挤压球;28、第二弹簧;29、第二挤压球;210、支撑架;211、活动板;212、转杆;213、转盘;3、活塞筒;4、同步带;41、驱动电机;42、传动轴;43、连接盘;5、气缸;6、啮合齿;7、冷触媒过滤网;71、收集管;72、过滤箱;73、检测箱;74、放置盒;75、隔板;76、盖板;77、第一连接管;78、控制器;79、第二连接管;710、第一电磁阀;711、第三连接管;712、第四连接管;713、第五连接管;714、第二电磁阀;8、活性炭过滤网;9、废气分析仪。

具体实施方式

53.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

54.参照图1-7,一种粉末冶金烧结炉及其烧结工艺,该工艺包括如下步骤:

55.s1,原材料准备,选取铁、铜、铝、钛、镍、钨和氧化铝其中三种粉末作为粉末原料;

56.s2,将选取的粉末原料倒入搅拌机设备中充分混合;

57.s3,将经混合后原料粉末填充到模具中,进行压缩成型;

58.s4,将压缩成型的产品装入烧结炉设备1的烧结腔内,该烧结炉设备1进一步采用mxq1200系列箱式气氛炉,该烧结炉设备1具有以下功能:1.led大屏幕液晶显示,本机集成了真空泵,内循环水冷却系统,避免外接水源的繁锁,使设备的外表面温度更低,美观大方,操作简洁;2.本款产品加热系统,混气系统,真空系统,内循环水冷却系统,监测系统,都可通过控制按钮操作;3.专业的真空设计,独特的密封技术,保证了炉腔的气密性,真空度远远超过同类产品;4.智能pid控制,自整定功能,30段可编程控制,可设置30段升降温程序,实现了功率无损耗;5.可选配485转换接口,实现与计算机相互连接;选配专用的电脑控制系统来完成与单台或多达200台电炉的远程控制、实时追踪、历史记录、输出报表等功能;6.加热元件采用高电阻优质合金丝0cr27al7mo2,zui高发热温度可达1200℃;7.升温速度快,升温速率可调:max:30℃/min;8.热污染少,采用高纯氧化铝微晶体纤维保温材料,双层壳体间风扇制冷,可使炉体表面快速降温,外壳表面不烫手约60℃;9.控温,具备多种温控器可供选择,温度波动小控温精度

±

1℃;关闭好炉门,检查确认设备各管道阀门无漏气,开始启动抽真空;

59.s5,待烧结炉设备1的烧结腔内部真空度抽到5pa时,开始升温烧结产品;

60.s6,运行烧结炉设备1设定的烧结程序,完成烧结,进而制得产品;

61.s7,通过烧结炉设备1的废气排放机构对烧结过程中产生的废气实现处理;

62.s7中的废气排放机构由往复抽吸机构、调速机构和循环过滤机构构成;

63.往复抽吸机构位于烧结炉设备1的上方,往复抽吸机构包括活塞块2和活塞筒3,通过活塞块2在活塞筒3内沿烧结炉设备1的宽度方向上往复水平移动,对烧结过程中产生的废气实现排出;

64.调速机构位于往复抽吸机构的下方,调速机构包括同步带4、气缸5和啮合齿6,气缸5伸缩驱动啮合齿6与同步带4实现啮合后,通过气缸5一伸一缩动作实现对同步带4的移动移速实现变速,进而对活塞块2在活塞筒3内的移动速度实现调节;

65.循环过滤机构位于往复抽吸机构的后方,循环过滤机构包括冷触媒过滤网7、椰壳活性炭颗粒、活性炭过滤网8和废气分析仪9,通过冷触媒过滤网7、椰壳活性炭颗粒、活性炭过滤网8对废气实现多重净化,通过废气分析仪9对净化后废气中所残留的有害气体浓度实现检测。

66.进一步地,s1中粉末原料选取以镍、氧化铝和铁粉末为例,该三种粉末由以下质量百分比的原料配方组成:

67.铁粉末

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80-85份;

68.镍粉末

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-9份;

69.氧化铝粉末

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-15份;

70.上述粉末原料的进一步配方组分为第一组:铁粉末80份,镍粉末7份,氧化铝粉末13份;

71.第二组:铁粉末82份,镍粉末8份,氧化铝粉末10份;

72.第三组:铁粉末85份,镍粉末9份,氧化铝粉末6份。

73.进一步地,烧结炉设备1在对压缩成型的产品烧结过程中,全程采用氨气作为烧结保护气氛。

74.进一步地,为了实现将烧结炉设备1的烧结腔内产生的废气进行排出,往复抽吸机构还包括与烧结炉设备1的烧结腔内顶壁相连通的排出管21,方便将烧结炉设备1的烧结腔内产生的废气进行排出处理,排出管21的内壁由下至上依次分别固定连通有第一固定圈22、第二固定圈23、第三固定圈24和第四固定圈25,对第一固定圈22、第二固定圈23、第三固定圈24和第四固定圈25的安装位置进行限位,第二固定圈23的下表面固定连接有第一弹簧26,第一弹簧26的一端固定连接有第一挤压球27,第一挤压球27的外表面与第一固定圈22的内壁接触,第一弹簧26和第一挤压球27配合使用,利于第一弹簧26的弹性带动第一挤压球27与第一固定圈22的内壁接触,当往复抽吸机构不工作时,排出管21与烧结炉设备1的烧结腔之间处于断开状态。

75.进一步地,为了实现对废气不断排出,第四固定圈25的下表面固定连接有第二弹簧28,第二弹簧28的一端固定连接有第二挤压球29,第二挤压球29的外表面与第三固定圈24的内壁接触;

76.活塞筒3的一端与排出管21的外表面固定连通,烧结炉设备1的外壳上表面固定连接有支撑架210,支撑架210的内壁与活塞筒3的一端固定连接,对活塞筒3起到固定的作用,活塞筒3的内壁与活塞块2的外表面滑动套接,对活塞块2的运动方向进行限位和导向,活塞块2的一端铰接有活动板211,活塞筒3的内壁通过轴承固定套接有延伸至活塞筒3内部的转杆212,转杆212位于活塞筒3内部的外表面固定套接有转盘213,转盘213的外表面与活动板211的一端铰接,当转杆212转动时,通过转盘213和活动板211,带动活塞块2在活塞筒3内往复抽吸运动,从而实现对废气不断排出的效果。

77.通过设置往复抽吸机构,对烧结炉设备1的烧结腔内产生废气实现往复抽吸的效果,并与循环过滤机构配合使用,对废气实现多重净化、过滤的效果,解决了现有的金属粉

末冶金工艺用真空烧结炉设备1存在着尾气处理效果不好的缺陷,在烧结炉设备1烧结的过程中,会产生大量的有害气体,这些气体如果不能够进行有效的处理,排放到大气中,会对空气造成严重污染的问题。

78.进一步地,为了实现对废气排出速度在线无极变速,调速机构还包括安装在烧结炉设备1的外壳正面的驱动电机41,驱动电机41的输出轴通过联轴器固定安装有传动轴42,传动轴42和转杆212的一端均固定套接有连接盘43,由驱动电机41做调速机构的动力源,驱动传动轴42和连接盘43做圆周运动,气缸5固定安装在连接盘43的外表面,啮合齿6固定安装在气缸5的一端实现径向伸缩,当需要同步带4的转速时,通过气缸5的一伸一缩动作来实现。

79.通过设置调速机构,能够实现在线无极变速,提高往复抽吸机构中废气的排放速度的效果。

80.进一步地,为了实现对废气中有害气体多重过滤,循环过滤机构还包括与排出管21顶端相连通的收集管71,对排出管21排出的废气进行引导和收集处理,避免造成环境污染的问题发生,烧结炉设备1的外壳上表面分别固定连接有过滤箱72和检测箱73,设置过滤箱72用于对废气中的有害气体进行净化、过滤,设置检测箱73用于对经净化后废气中残留的有害气体浓度进行检测,一旦发生浓度超标,立即将其重新排放至过滤箱72内,对其进行重新过滤,过滤箱72的内底壁卡接有放置盒74,放置盒74的内壁固定连接有呈网状的隔板75;

81.椰壳活性炭颗粒放置在隔板75的上方,冷触媒过滤网7和活性炭过滤网8均卡接在过滤箱72的内壁,冷触媒的原理是催化氧化,触媒成分在该过程中起介质作用,其成分不会变化,可以无需任何处理而长期使用,催化分解反应不需要紫外线、高温、高压,在气温达到5℃以上,湿度达到40%以上的条件下,冷触媒催化分解有害气体的效果就能达到理想状态;

82.冷触媒是一种高科技催化剂,它不仅能催化甲醛与空气中的氧气发生反应,还能催化氨气、甲苯、二甲苯、硫化氢以及tvoc中多种有害气体等与氧气产生反应,生成水和二氧化碳。能在常温条件下起催化反应,在常温常压下使多种有害有味气体分解成无害无味物质,由单纯的物理吸附转变为化学吸附,边吸附边分解,祛除甲醛、苯、二甲苯、甲苯、tvoc等有害气体,生成水和二氧化碳;

83.此外,在催化反应过程中,冷触媒本身并不直接参与反应,反应后冷触媒不变化不丢失,长期发挥作用;

84.跟光触媒最大的区别是不需要强光的照射就可以发生反应,这样,冷触媒的使用范围就比光触媒大大拓宽了;

85.过滤箱72的内底壁通过密封圈和螺栓固定安装有盖板76,盖板76的下表面呈倾斜状,在图中以画出,盖板76的上表面中心处固定连通有第一连接管77,收集管71的一端贯通并延伸至放置盒74的内部。

86.进一步地,为了实现对经过滤后废气中残留的多种有害气体浓度进行检测,第一连接管77的一端与检测箱73的内壁固定连通,废气分析仪9固定安装在检测箱73的正面,废气分析仪9进一步采用型号为科尔诺牌gt2000-w2废气分析仪9,可对多种有害气体浓度进行同时检测,废气分析仪9的检测端贯穿并延伸至检测箱73的内部,废气分析仪9的下表面

与烧结炉设备1的外壳上表面接触,烧结炉设备1的外壳上表面固定安装有控制器78。

87.进一步地,为了实现无污染排放,检测箱73的内顶壁固定连通有延伸至检测箱73上方的第二连接管79,第二连接管79的一端固定连通有第一电磁阀710,第一电磁阀710的内壁固定连通有第三连接管711,对第二连接管79和第三连接管711之间的连通状态进行控制,当废气分析仪9检测出废气中有害气体浓度低于设定值时,控制第一电磁阀710通电。

88.进一步地,为了实现对浓度超标的废气进行循环过滤,检测箱73的正面固定连通有第四连接管712,第四连接管712的一端固定连通有第二电磁阀714,第二电磁阀714的内壁固定连通有第五连接管713,第五连接管713的一端贯通并延伸至放置盒74的内部,废气分析仪9、第一电磁阀710和第二电磁阀714均与控制器78电性连接,当废气分析仪9检测出废气中有害气体浓度低于设定值时,控制第二电磁阀714通电。

89.通过设置循环过滤机构,能够实现对废气中的有害气体进行多重净化的效果,设置废气分析仪9对净化后废气中所残留的有害气体浓度实现检测,其中当有害气体浓度高于设定值时,对废气实现循环净化,进而达到无污染排放、保护环境的优点。

90.烧结炉设备1的废气排放机构工作原理:步骤一,当烧结炉设备1的烧结腔内产生废气时,控制驱动电机41启动,驱动传动轴42和传动轴42一端连接的连接盘43做圆周运动,通过啮合齿6与同步带4的啮合,带动转杆212和转杆212一端连接的连接盘43转动,带动转杆212位于活塞筒3内外表面连接的转盘213在活塞筒3内转动,因活动板211一端与转盘213铰接,其另一端与活塞块2铰接,所以,转盘213在转动的同时带动活塞块2在活塞筒3内沿烧结炉设备1的宽度方向上往复水平移动;

91.活塞块2在活塞筒3内沿烧结炉设备1的宽度方向上由后向前滑动时,第一弹簧26带动第一挤压球27做收缩,第二弹簧28带动第二挤压球29做拉伸与第三固定圈24内壁接触,第一弹簧26在带动第一密封球收缩时,将烧结炉设备1的烧结腔内产生的废气通过排出管21的底端抽入排出管21内,并暂存在排出管21位于第二固定圈23与第三固定圈24之间的内部容腔和活塞筒3内;

92.活塞块2在活塞筒3内沿烧结炉设备1的宽度方向上由前向后滑动时,第一弹簧26带动第一挤压球27做拉伸与第一固定圈22内壁接触,第二弹簧28带动第二挤压球29做收缩,暂存在排出管21位于第二固定圈23与第三固定圈24之间的内部容腔和活塞筒3内的空气,由排出端的顶端向收集管71内排放,进而通过收集管71流入放置盒74内;

93.步骤二,通过位于放置盒74内隔板75上放置的椰壳活性炭颗粒对废气中的有害气体进行吸附净化,实现第一次净化废气,设置冷触媒过滤网7对废气中的有害气体进行催化分解,实现第二次净化废气,设置活性炭过滤网8对废气中的有害气体进行吸附净化,实现第三次净化废气;

94.净化后的废气通过第一连接管77流入检测箱73内,设置废气分析仪9对净化后废气中所残留的有害气体浓度实现检测,分两种情况:

95.一是废气中所残留的有害气体浓度低于设定值时,将信号反馈给控制器78,由控制器78控制第一电磁阀710通电,净化后的废气通过第二连接管79和第三连接管711排出;

96.二是废气中所残留的有害气体浓度高于设定值时,将信号反馈给控制器78,由控制器78控制第二电磁阀714通电,净化后的废气通过第四连接管712和第五连接管713,再次返回至位于过滤箱72内的放置盒74,对其进行再次净化;

97.步骤三,当需要调节对烧结炉设备1的烧结腔内废气的排放速度时,通过气缸5一伸一缩动作实现对同步带4的移动速度实现变速,进而对活塞块2在活塞筒3内的移动速度实现调节,最终,实现对废气排放速度调节的目的。

98.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1