一种基于激光打印氮化物颗粒及其制备方法和应用

1.本发明属于合金粉末制备方法,具体涉及一种基于激光打印氮化物颗粒的制备方法及其应用。

背景技术:

2.激光金属激光打印具有热源高度集中、稀释小及热影响区小等特点,其独特优势在于它具有将优异的材料性能与精确的制造过程相结合的潜力,使其极适合制造空间结构复杂、组织成分空间布局的功能零件。

3.合金具有硬度大、耐腐蚀性好和抗腐蚀等特点,其中cocrmo合金是一种钴基合金,通常也被称为stellite合金的一种,cocrmo合金具有较好的机械性能,其具有优异耐磨耐腐蚀性,作为常用的钴基材料之一,已经被广泛用于制造耐磨耐蚀产品,例如:人体关节、人造牙齿等。目前合金的制备方法有等离子旋转电极物化技术,气雾化技术和激光打印技术。现代工业对合金强度提出更高的要求,这需对合金成分与结构进行优化。

4.为进一步提高合金强度,采用制造氮化物颗粒来增强其强度,但是现有技术中公开采用引入氮化物的方式多为通入氮气,将金属靶材钒材进行沉积以制备氮化物颗粒来提高合金强度,但是这种方法会强烈燃烧制得的氮化物粗大,对合金强度提高有限。

技术实现要素:

5.本发明的目的在于克服现有技术不足,提供一种基于激光打印氮化物颗粒的制备方法。所述方法制备的氮化物颗粒尺寸较小,且较为弥散,用于制备其它合金材料时,可以更好地提高合金的强度。

6.本发明的另一目的是提供一种基于激光打印氮化物颗粒。

7.本发明的另一目的是提供所述基于激光打印氮化物颗粒在增强合金强度中的应用。

8.本发明的另一目的是提供一种基于激光打印氮化物颗粒增强合金的制备方法。

9.本发明的另一目的是提供一种基于激光打印氮化物颗粒增强合金。

10.为实现上述目的,本发明通过以下技术方案来实现的:

11.一种基于激光打印氮化物颗粒的制备方法,包括以下步骤:

12.钒铌合金粉末和fenx粉末作为原料,采用激光打印工艺制备激光打印;

13.其中,钒铌合金粉末和fenx粉末送粉量质量比为2:1~3:1;激光打印工艺中激光功率为300~1200w,扫描速度为5~15mm/s;光斑直径为2~3mm。

14.发明人通过实验发现,在激光打印过程中fenx粉末受热分解,释放出大量的活性氮原子,活性氮原子再与熔池中的钒铌合金粉末化合而成氮化钒颗粒和氮化铌颗粒;通过控制激光打印过程中钒铌合金粉末和fenx粉末送粉量的质量比,可以制备颗粒尺寸小且弥散的氮化物颗粒,可以用于提高合金强度。当钒铌合金粉末和fenx粉末质量比过大时,制备的氮化物颗粒粗大,对合金强度提高有限,当钒铌合金粉末和fenx粉末质量比过小时,制备

的氮化物颗粒含量较小。

15.通过对钒铌合金粉末和fenx粉末质量比进行调控,可以进一步改善制得的氮化钒颗粒和氮化铌颗粒来提高合金强度。优选地,钒铌合金粉末和fenx粉末质量比为2.2:1~2.8:1。

16.更优选地,钒铌合金粉末和fenx粉末质量比为2.35:1~2.65:1。

17.更优选地,钒铌合金粉末和fenx粉末质量比为2.5:1。

18.一种基于激光打印氮化物颗粒增强合金的制备方法,包括如下步骤:

19.钒铌合金粉末、fenx粉末和待增强合金粉末作为原料,采用激光打印工艺制备激光打印;

20.其中,钒铌合金粉末和fenx粉末送粉量质量比为2:1~3:1;激光打印工艺中激光功率为300~1200w,扫描速度为5~15mm/s;光斑直径为2~3mm。

21.一般地,所述钒铌合金粉末中,钒含量为5~95at.%;铌含量为5~95at.%。

22.优选地,待增强合金粉末可以为cocrmo合金、钛合金或镍合金中的一种或几种。

23.更优选地,待增强合金粉末可以为cocrmo合金。

24.优选地,fenx粉末为fe4n、fe3n、fe

16

n2中的一种或几种。

25.优选地,fenx粉末为尺寸20~100μm的粉末。

26.本发明中激光打印工艺中激光功率可以根据现有技术进行选择。优选地,所述激光打印工艺的激光功率为600~900w。

27.本发明中激光打印工艺中扫描速度可以根据现有技术进行选择。优选地,所述激光打印工艺的扫描速度为8~12mm/s。

28.本发明中激光打印工艺中送粉量可以根据现有技术进行选择。优选地,所述激光打印工艺中待增强合金粉末送粉流量为10~15g/min,fenx粉末送粉量为0.5~3g/min,钒铌合金粉末送粉量为1.5~9g/min。

29.优选地,所述激光打印工艺中光斑直径为2~3mm,保护气体和送粉气体均为氩气,氩气流量为10~15l/min。

30.与现有技术相比,本发明具有如下有益效果:

31.本发明提供一种基于激光打印氮化物颗粒的制备方法。所述制备方法通过fenx粉末受热分解,释放出大量的活性氮原子,可以与钒铌合金粉末生成氮化钒颗粒和氮化铌颗粒,形成的氮化物颗粒尺寸小且弥散。将其应用于增强合金强度中,所述制备方法中,氮化物在熔池凝固过程中起异质形核质点细化合金的晶粒尺寸,可以有效提高合金的强度。

附图说明

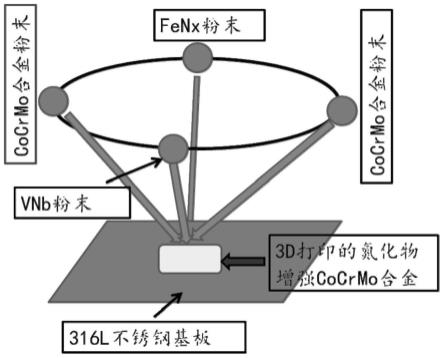

32.图1为本发明制备氮化物颗粒增强cocrmo合金制备示意图。

33.图2为实施例4氮化物颗粒增强cocrmo合金扫描电镜图。

34.图3为实施例5氮化物颗粒增强cocrmo合金扫描电镜图。

具体实施方式

35.下面结合具体实施例对本发明做出进一步地详细阐述,所述实施例只用于解释本发明,并非用于限定本发明的范围。下述实施例中所使用的试验方法如无特殊说明,均为常

规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料。

36.实施例中采用市场购买的316不锈钢基板、牌号为f799的cocrmo合金,钒铌合金(钒含量为40at.%,铌含量为60at.%)和平均尺寸为45μm的fe4n粉末。

37.实施例中氮化物颗粒增强cocrmo合金制备示意图如图1所示。

38.实施例1(钒铌合金粉末和fe4n粉末送粉量质量比为2:1)

39.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

40.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

41.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

42.s3.采用激光打印工艺制备得到氮化物颗粒增强cocrmo合金;

43.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为4g/min,钒铌合金粉末和fe4n粉末送粉量质量比为2:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

44.实施例2(钒铌合金粉末和fe4n粉末送粉量质量比为2.2:1)

45.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

46.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

47.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

48.s3.采用激光打印工艺制备得到氮化物颗粒增强cocrmo合金;

49.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为4.4g/min,钒铌合金粉末和fe4n粉末送粉量质量比为2.2:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

50.实施例3(钒铌合金粉末和fe4n粉末送粉量质量比为2.35:1)

51.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

52.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

53.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

54.s3.采用激光打印工艺制备得到氮化物颗粒增强cocrmo合金;

55.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为4.7g/min,钒铌合金粉末和fe4n粉末送粉量质量比为2.35:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

56.实施例4(钒铌合金粉末和fe4n粉末送粉量质量比为2.5:1)

57.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

58.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

59.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

60.s3.采用激光打印工艺制备得到氮化物颗粒增强cocrmo合金;

61.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为5g/min,钒铌合金粉末和fe4n粉末送粉量质量比为2.5:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

62.实施例5(钒铌合金粉末和fe4n粉末送粉量质量比为2.65:1)

63.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

64.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

65.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

66.s3.采用激光打印工艺制备得到氮化物颗粒增强cocrmo合金;

67.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为5.3g/min,钒铌合金粉末和fe4n粉末送粉量质量比为2.65:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

68.实施例6(钒铌合金粉末和fe4n粉末送粉量质量比为2.8:1)

69.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

70.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

71.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

72.s3.采用激光打印工艺制备得到氮化物颗粒增强cocrmo合金;

73.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为5.6g/min,钒铌合金粉末和fenx粉末送粉量质量比为2.8:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

74.实施例7(钒铌合金粉末和fe4n粉末送粉量质量比为3:1)

75.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

76.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

77.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

78.s3.采用激光打印工艺制备得到氮化物颗粒增强cocrmo合金;

79.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为6g/min,钒铌合金粉末和fe4n粉末送粉量质量比为3:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

80.本发明中,实施例1~7中fe4n替换为fe3n、fe

16

n2也可制备得到性能相当的氮化物颗粒增强cocrmo合金。

81.对比例1(钒铌合金粉末和fe4n粉末送粉量质量比为1.9:1)

82.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

83.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

84.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

85.s3.采用激光打印工艺制备得到对照cocrmo合金;

86.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为3.8g/min,钒铌合金粉末和fe4n粉末送粉量质量比为1.9:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

87.对比例2(钒铌合金粉末和fe4n粉末送粉量质量比为3.2:1)

88.一种基于激光打印氮化物颗粒增强合金的制备方法,包括以下步骤:

89.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

90.s2.将cocrmo合金粉末、钒铌合金粉末和fe4n粉末放入对应的送粉器中;

91.s3.采用激光打印工艺制备得到对照cocrmo合金;

92.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min,fe4n粉末送粉量为2g/min,钒铌合金粉末送粉量为6.4g/min,钒铌合金粉末和fe4n粉末送粉量质量比为3.2:1。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

93.对比例3

94.一种对照合金的制备方法,包括以下步骤:

95.s1.将316l不锈钢基板进行脱油脱脂等表面洁净处理;

96.s2.将cocrmo合金粉末放入送粉器中;

97.s3.采用激光打印工艺加工得到对照cocrmo合金;

98.其中,激光功率为750w,扫描速度为10mm/s,cocrmo粉末送粉流量为12g/min。光斑直径为2.5mm,保护气体和送粉气体均为氩气,流量为12.5l/min。

99.实验1:表面形貌分析

100.将上述实施例1~7制备的氮化物颗粒增强cocrmo合金和对比例1~3中的对照cocrmo合金进行形貌分析,采用日立s-4300s扫描电子显微镜进行分析。实施例1~7和对比例1~3所制作的对照cocrmo表面形貌分析结果如表1所示,实施例4和实施例5的氮化物颗粒增强cocrmo合金扫描电镜图如图2~3所示。其中体积分数根据e1245使用图像分析测量。

101.表1

[0102][0103][0104]

合金中析出相尺寸与体积分数是影响合金强度的两个重要因素。氮化物颗粒过大会使得合金的强度下降;氮化物颗粒的体积分数越高,合金的强度越高。从表1中可以看出,对比例1~3中,当钒铌合金粉末和fenx粉末送粉量质量比过低时,制备的对照cocrmo合金中虽然氮化物颗粒不超过6nm,但是由于其尺寸过小且体积分数不足0.5%,因此对cocrmo合金强度改善不佳;当钒铌合金粉末和fenx粉末送粉量质量比过高时,制备的对照cocrmo合金中氮化物颗粒较大,尺寸大于50nm,体积分数为5.79%,虽然体积分数较大,但是由于氮化物颗粒较大,因此对cocrmo合金强度改善不佳;对比例3中不含有氮化物,无法改善cocrmo合金强度。

[0105]

从图2和图3中可以看出,实施例4制备的氮化物颗粒增强cocrmo合金中氮化物颗粒尺寸较小,而实施例5制备的氮化物颗粒增强cocrmo合金中氮化物颗粒尺寸有一定增加。

[0106]

实验2:抗拉强度测试

[0107]

采用mts e40万能试验机对实施例1~7制备的氮化物颗粒增强cocrmo合金和对比

例1~3中的对照cocrmo合金进行测定,测定方法为单轴拉伸试验,测定结果如表2所示。

[0108]

表2

[0109][0110][0111]

从表2中可以看出,采用本发明方法制备的氮化物颗粒增强cocrmo合金的抗拉强度均不低于528mpa。对比例3中不含有氮化物颗粒,其拉伸强度仅为435.9mpa;对比例1~2制备的对照cocrmo合金的抗拉强度分别为454.3mpa和509.8pa,虽然可以提高cocrmo合金的抗拉强度,但是提高效果不佳,这是由于当钒铌合金粉末和fenx粉末送粉量质量比过低或者过高时,制备过程中得到的氮化物颗粒过小或者过大,且会影响氮化物颗粒的含量,因此制得的对照cocrmo合金抗拉强度仍然较差。比较实施例1~7制备的氮化物颗粒增强cocrmo合金可以看出,通过进一步调整钒铌合金粉末和fenx粉末送粉量质量比可以进一步改善氮化物颗粒增强cocrmo合金的抗拉强度,当钒铌合金粉末和fenx粉末送粉量质量比为2.35:1~2.65:1制得的氮化物颗粒增强cocrmo合金的抗拉强度均不低于689.9mpa;当钒铌合金粉末和fenx粉末送粉量质量比为2.5:1时制得的氮化物颗粒增强cocrmo合金的抗拉强度为713.5mpa。

[0112]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1