一种提高定向凝固钛铝合金高温性能的合金化方法及制备的钛铝合金

1.本发明属于钛铝合金定向凝固技术领域,尤其涉及一种提高定向凝固钛铝合金高温性能的合金化方法及制备的钛铝合金。

背景技术:

2.钛铝合金由于其低密度、高比强度和比刚度、良好的抗氧化性和抗蠕变性,较高的抵抗裂纹扩展抗力等特点,在航空航天和汽车能源领域有着非常广泛地应用前景,tial基合金与现在广泛使用的镍基高温合金相比,具有优越的高温性能,使用温度可达700~900℃,而且密度仅为镍基高温合金的一半,因此被认为是有望成为镍基高温合金的替代材料,可广泛应用于航空发动机和汽车的高温部件,如涡轮盘、叶片和排气阀等。在航空航天用高温结构材料方面,对于钛铝合金而言,需要保证其构件具备较高的高温强度和优异的服役性能。近些年来国内外tial金属间化合物的研究热点集中在发展更高使用温度的合金上。为了满足更高工况条件的使用要求,需要添加其他元素比如nb、cr、v、w、b等元素以强化钛铝合金基体相。研究发现,cr、v等合金化元素对塑性和再结晶有利;nb、w等合金化元素具有强烈的β稳定作用,可以提高钛铝合金熔点,并且起到固溶强化的作用。然而,β稳定元素的大量添加会造成明显的偏析和产生大块b2相,会对合金的力学性能产生影响,因此如何对钛铝合金的组织进行有效调控从而提高其强韧化作用是迫切需要解决的问题。

3.目前应用的钛铝合金主要采用锻造和精密铸造的方法,其使用温度常常低于750℃。为了进一步提高钛铝合金的使用温度,需要进一步优化钛铝合金的成分,并采用新的工艺制备方法制备高性能的钛铝合金。根据罗尔斯罗伊斯航空发动机叶片的发展过程可知:镍基高温合金叶片发展过程经历了:锻造

→

精密铸造

→

定向凝固

→

单晶四个过程,在其发展过程中,由锻造到精密铸造是为了获得大晶粒尺寸的合金,由精密铸造到定向凝固是为了消除横向晶界,由定向凝固到单晶是为了完全消除晶界,获得组织一致的单晶合金。对于高温合金而言,横向晶界是其致命的弱点,通过定向凝固消除横向晶界,可以大幅提升合金的高温性能。显然定向凝固技术是提高钛铝合金高温性能的一种有效方法,但由于钛铝合金的化学活泼型很高,现阶段常用于定向凝固的陶瓷模壳基本都与钛铝合金熔体反应,会导致最终定向凝固组织中引入大量杂质,导致钛铝合金高温力学性能大幅降低。

技术实现要素:

4.为解决定向凝固过程中熔体易污染的问题,同时进一步提高钛铝合金的高温性能,本发明提供了一种提高定向凝固钛铝合金高温性能的合金化方法及制备的钛铝合金。

5.本发明的技术方案:

6.一种提高定向凝固钛铝合金高温性能的合金化方法,包括如下步骤:

7.步骤一、制备钛铝合金铸锭,所述钛铝合金铸锭中含有w 0.38-0.42at.%、cr 0.58-0.62at.%和b 0.08-0.12at.%;

8.步骤二、将电磁冷坩埚定向凝固成形设备中的水冷铜坩埚置于封闭的热处理炉内,水冷铜坩埚外设置有电磁感应线圈,将由所述钛铝合金铸锭加工得到的合金铸锭圆棒固定在电磁冷坩埚定向凝固成形设备的上送料杆上,所述合金铸锭圆棒的下端部伸入水冷铜坩埚中,含有冷却液的容器置于水冷铜坩埚的正下方,所述容器内设置有下抽拉杆,下抽拉杆上端固定有底料,在保护气体气氛中进行定向凝固,所述合金铸锭圆棒在一定加热功率下熔化,保温状态下,启动上送料杆和下抽拉杆,所述合金铸锭圆棒在向下运动过程中在电磁感应加热的作用下熔化并逐滴滴落至熔池中,熔池向下运动在冷却液作用下定向凝固得到定向凝固钛铝合金试样。

9.进一步的,步骤一所述钛铝合金的成分配比由以下组分原子百分比组成:ti 46.36-45.44at.%、al 45.80-46.20at.%、nb 6.80-7.20at.%、w 0.38-0.42at.%、cr 0.58-0.62at.%和b 0.08-0.12at.%。

10.进一步的,步骤一所述钛铝合金为ti-46al-7nb-0.4w-0.6cr-0.1b合金。

11.进一步的,步骤一所述钛铝合金的成分配比由以下组分原子百分比组成:al 45.89at.%、nb 7.08at.%、w 0.44at.%、cr 0.63at.%、b 0.11at.%,余量为ti,且各组分之和为100%。

12.进一步的,步骤二所述钛铝合金由一次电弧熔炼和二次真空感应熔炼制备得到。

13.进一步的,步骤二所述定向凝固成形设备中的水冷铜坩埚为水冷分段铜坩埚,其中有8个垂直狭缝,内径30mm,高度130mm。

14.进一步的,步骤二所述定向凝固成形设备中的电磁感应线圈为四匝水冷感应线圈,在定向凝固过程中以45~50kw加热功率对水冷铜坩埚内的合金铸锭圆棒进行加热并使其熔化。

15.进一步的,步骤二所述冷却液为液态ga-in-sn,帮助建立必要的沿铸锭轴向的温度梯度。

16.进一步的,步骤二定向凝固过程中,根据合金铸锭圆棒的直径与水冷铜坩埚内径为基础,依据熔池体积不变的原则计算上送料杆向下运动的速率和下抽拉杆向下运动的速率。

17.进一步的,当合金铸锭圆棒的直径为23mm,水冷铜坩埚的内径为30mm时,上送料杆向下运动的速率为1.08mm/min,下抽拉杆向下运动的速率为0.5mm/min。

18.进一步的,步骤二所述保护气体气氛为300pa氩气环境。

19.一种本发明提供的提高定向凝固钛铝合金高温性能的合金化方法所制备的钛铝合金。

20.本发明的有益效果:

21.本发明通过在钛铝合金成分中添加少量w、cr的β相稳定化元素,起到固溶强化合金基体作用的同时避免产生过量的硬脆b2相,大幅提高钛铝合金高温力学性能的同时不破坏其定向凝固的效果,对进一步提高钛铝合金的使用温度,实现工程化应用具有十分重要的意义。

22.本发明通过添加细化元素b元素,能够获得连续生长的柱状晶组织,显著细化了钛铝合金的柱状晶组织和条带状b2相间距。所添加的b元素产生tib相,能够起到阻碍裂纹扩展和阻碍位错运动的作用,显著增强了高铌钛铝合金强韧化的效果。

23.本发明定向凝固方法沿热流方向定向排列的柱状晶组织,不仅能够有效地调整柱状晶方向和片层取向,对于高铌钛铝合金还能够对b2相形态和尺寸进行有效调控,从而实现钛铝合金在轴向上力学性能的显著提高。

24.本发明提供的提高定向凝固钛铝合金高温性能的合金化方法实现了熔体与坩埚的软接触,有效降低了钛铝合金在熔铸过程中的熔体污染,从根本上解决熔体易污染的问题,并可以制备工业尺寸坯,采用本发明定向凝固合金化方法能够制备出定向组织良好且室温性能优异的钛铝基合金。

附图说明

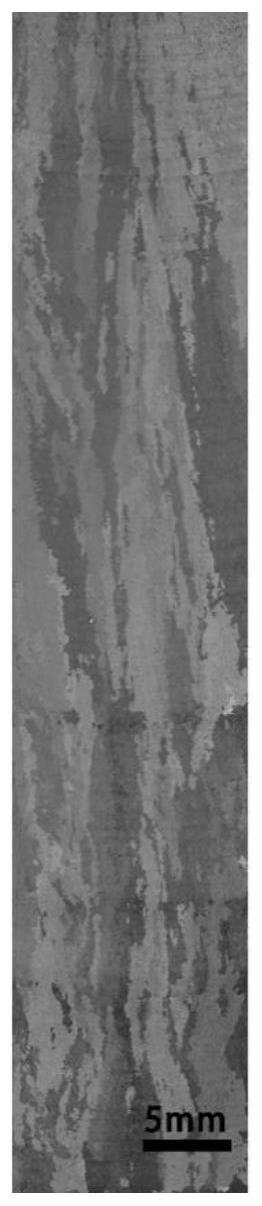

25.图1为实施例3制备的定向凝固钛铝合金的宏观组织照片;

26.图2为对比例1制备的定向凝固钛铝合金的宏观组织照片;

27.图3为对比例2制备的定向凝固钛铝合金的宏观组织照片;

28.图4为实施例3制备的定向凝固钛铝合金的微观组织的sem照片;

29.图5为实施例3制备的定向凝固钛铝合金高温拉伸断口的sem照片;

30.图6为对比例1制备的定向凝固钛铝合金的微观组织的sem照片;

31.图7为对比例2制备的定向凝固钛铝合金的微观组织的sem照片;

32.图8为本发明合金化方法中定向凝固钛铝合金的工作示意图。

具体实施方式

33.下面结合实施例对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本发明实施例中所用的原料等均可市售获得;若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

34.实施例1

35.本实施例提供了一种提高定向凝固钛铝合金高温性能的合金化方法,该方法采用电磁冷坩埚定向凝固成型设备完成,该设备主要包括以下组成部分:(1)电磁场熔化系统,主要包括水冷铜坩埚和电磁感应线圈;(2)冷却系统,主要包括对坩埚、炉体的水冷以及凝固过程中含有冷却液的容器对钛铝合金的冷却;(3)运动系统,主要包括抽拉系统和供料器系统,由两个独立的伺服系统分别驱动;(4)真空系统,主要包括扩散泵、真空泵和真空室组成;(5)控制系统,主要负责定向凝固过程中精准控制加热功率、真空度、上送料杆和下抽拉杆的运动速度等参量。

36.本实施例中水冷铜坩埚置于封闭的炉体内,水冷铜坩埚外设有电磁感应线圈,将合金铸锭圆棒的上端固定在上送料杆上,合金铸锭圆棒的下端部伸入水冷铜坩埚中,盛装有冷却液的容器置于水冷铜坩埚的正下方,该容器内设置有下抽拉杆,下抽拉杆的上端通过连接杆固定有底料。

37.本实施例利用上述设备进行合金化的方法主要包括以下步骤:

38.步骤一、制备钛铝合金铸锭,所述钛铝合金铸锭中含有w 0.38-0.42at.%、cr 0.58-0.62at.%和b 0.08-0.12at.%;

39.步骤二、将由所述钛铝合金铸锭加工得到的合金铸锭圆棒固定在电磁冷坩埚定向凝固成形设备的上送料杆上,所述合金铸锭圆棒的下端部伸入水冷铜坩埚中,在300pa氩气环境中进行定向凝固过程中,所述合金铸锭圆棒在45~50kw加热功率下熔化,保温状态下,启动上送料杆和下抽拉杆,根据合金铸锭圆棒的直径与水冷铜坩埚内径为基础,依据熔池体积不变的原则计算上送料杆向下运动的速率和下抽拉杆向下运动的速率,上送料杆的速度与下抽拉杆速度呈一定比例并且使上送料杆与下抽拉杆之间始终保持恒定的距离;所述合金铸锭圆棒在向下运动过程中在电磁感应加热的作用下熔化并逐滴滴落至熔池中,熔池向下运动在冷却液作用下定向凝固得到定向凝固钛铝合金试样。

40.本实施例提供的提高定向凝固钛铝合金高温性能的合金化方法实现了熔体与坩埚的软接触,有效降低了钛铝合金在熔铸过程中的熔体污染,从根本上解决熔体易污染的问题,并可以制备工业尺寸坯,能够制备出定向组织良好且室温性能优异的钛铝基合金。

41.实施例2

42.本实施例提供了一种提高定向凝固钛铝合金高温性能的合金化方法,该方法采用电磁冷坩埚定向凝固成型设备完成,该设备主要包括以下组成部分:(1)电磁场熔化系统,主要包括水冷铜坩埚和电磁感应线圈;(2)冷却系统,主要包括对坩埚、炉体的水冷以及凝固过程中含有冷却液的容器对钛铝合金的冷却;(3)运动系统,主要包括抽拉系统和供料器系统,由两个独立的伺服系统分别驱动;(4)真空系统,主要包括扩散泵、真空泵和真空室组成;(5)控制系统,主要负责定向凝固过程中精准控制加热功率、真空度、上送料杆和下抽拉杆的运动速度等参量。

43.本实施例中水冷铜坩埚置于封闭的热处理炉内,本实施例中水冷铜坩埚为水冷分段铜坩埚,其中有8个垂直狭缝,内径30mm,高度130mm;水冷铜坩埚外设有四匝水冷电磁感应线圈,将合金铸锭圆棒的上端固定在上送料杆上,合金铸锭圆棒的下端部伸入水冷铜坩埚中,盛装有冷却液液态ga-in-sn的容器置于水冷铜坩埚的正下方,该容器内设置有下抽拉杆,下抽拉杆的上端通过连接杆固定有底料。

44.本实施例利用上述设备进行合金化的方法主要包括以下步骤:

45.步骤一、制备钛铝合金铸锭,所述钛铝合金的成分配比由以下组分原子百分比组成:ti 46.36-45.44at.%、al 45.80-46.20at.%、nb 6.80-7.20at.%、w 0.38-0.42at.%、cr 0.58-0.62at.%和b 0.08-0.12at.%;

46.步骤二、将由所述钛铝合金铸锭加工得到的直径为23mm的合金铸锭圆棒固定在电磁冷坩埚定向凝固成形设备的上送料杆上,所述合金铸锭圆棒的下端部伸入水冷铜坩埚中,在300pa氩气环境中进行定向凝固过程中,所述合金铸锭圆棒在45~50kw加热功率下熔化,保温状态下,启动上送料杆和下抽拉杆,上送料杆向下运动的速率为1.08mm/min,下抽拉杆向下运动的速率为0.5mm/min;所述合金铸锭圆棒在向下运动过程中在电磁感应加热的作用下熔化并逐滴滴落至熔池中,熔池向下运动在冷却液作用下定向凝固得到定向凝固钛铝合金试样。

47.本实施例定向凝固方法沿热流方向定向排列的柱状晶组织,不仅能够有效地调整柱状晶方向和片层取向,对于高铌钛铝合金还能够对b2相形态和尺寸进行有效调控,从而实现钛铝合金在轴向上力学性能的显著提高。

48.实施例3

49.本实施例以与实施例2相同的电磁冷坩埚定向凝固成型设备为基础,提供了一种提高定向凝固钛铝合金高温性能的合金化方法,包括如下步骤:

50.步骤一、采用一次电弧熔炼和二次真空感应熔炼制备三元高铌钛铝合金铸锭,钛铝合金铸锭的成分配比由以下组分原子百分比组成:al 45.89at.%、nb 7.08at.%、w 0.44at.%、cr 0.63at.%、b 0.11at.%,余量为ti,且各组分之和为100%;

51.一次电弧熔炼是采用现有技术中通常采用的真空自耗电弧熔炼设备将合金原材料制备成一次熔炼铸锭。再将一次熔炼铸锭放入冷坩埚真空感应熔炼炉进行二次熔炼,首先采用较低功率100kw加热铸锭5min,以去除吸附在炉料表面的水分等,然后逐渐加大熔炼功率至200kw使炉料温度升高,温度升高至1600℃时铸锭中部开始熔化,此时快速增加熔炼功率至300kw,加快铸锭熔化速度,增强电磁搅拌作用,熔炼完成之后保温15min后浇铸即可得到二次熔炼铸锭。

52.采用电火花线切割的方法将二次熔炼所得三元高铌钛铝合金铸锭加工成直径23mm的合金铸锭圆棒。

53.步骤二、将电磁冷坩埚定向凝固成形设备中的水冷铜坩埚置于封闭的热处理炉内,将步骤一所得合金铸锭圆棒固定在电磁冷坩埚定向凝固成形设备的上送料杆上,所述合金铸锭圆棒的下端部伸入水冷铜坩埚中。

54.通循环水,启动机械泵,热处理炉膛内抽真空至5pa以下时,关闭机械泵阀门,反充氩气至300pa,如此循环三次,最后一次反充氩气至300pa。启动水箱泵,对加热系统通循环水,启动电源,通过调节电源的电压和电流逐步提高功率至45kw,使合金铸锭圆棒在45kw加热功率下熔化,保温状态下,启动上送料杆和下抽拉杆,上送料杆向下运动的速率为1.08mm/min,下抽拉杆向下运动的速率为0.5mm/min;抽拉过程中观察炉内情况,定时检查送料位移和抽拉位移,确保上送料杆与下抽拉杆之间始终保持恒定的距离,合金铸锭圆棒在向下运动过程中在电磁感应加热的作用下熔化并逐滴滴落至熔池中,补充熔池内金属液以维持熔池体积不变,熔池向下运动在冷却液作用下定向凝固得到定向凝固钛铝合金试样;抽拉至所需位移后,关闭加热电源,炉内充分水冷降温后,关闭循环水,打开空气阀,取出试样和坩埚等装置,封闭各个进出水口,清理炉膛,关闭炉门后将炉内抽真空至负压。

55.本实施例制备的钛铝合金中al元素在包晶反应成分范围内具有良好的定向效果;nb具有较高的室温强度和高温强度;w能提高高温抗蠕变性能;cr提高抗氧化性;b起到细化柱状晶的目的。本实施例采取在高铌钛铝合金成分基础上,添加少量w,cr元素,起到固溶强化合金基体的同时避免产生过量的硬脆b2相,提高合金的高温性能。在三元高铌钛铝合金中添加细化元素b元素,能够获得连续生长的柱状晶组织,显著细化了钛铝合金的柱状晶组织和条带状b2相间距。b元素产生硼化物相,能够起到阻碍裂纹扩展和阻碍位错运动的作用,显著增强了高铌钛铝合金强韧化的效果。同时采用冷坩埚定向凝固的方法制备沿热流方向定向排列的柱状晶组织,能够显著提高合金轴向力学性能。

56.对比例1

57.本对比例与实施例3的区别仅在于,本对比例钛铝合金的成分配比由以下组分原子百分比组成:al 45.75at.%、nb 6.96at.%,余量为ti,且各组分之和为100%。

58.对比例2

59.本对比例与实施例3的区别仅在于,本对比例钛铝合金的成分配比由以下组分原

子百分比组成:al 45.78%at.%、nb 7.02at.%、w 0.38at.%、cr 0.61at.%,余量为ti,且各组分之和为100%。

60.对实施例3、对比例1和对比例2制备的钛铝合金的高温拉伸性能进行表征,结果如表1所示。

61.表1

62.合金测试温度(℃)抗拉强度(mpa)延伸率(%)实施例38006457.16对比例18005425.76对比例28004752.93

63.从表1可看出添加少量w,cr元素能够提高合金在800℃下的高温抗拉强度和延伸率,而在此基础上继续添加少量b元素能够进一步增强其强韧化的效果。

64.图1为实施例3制备的定向凝固钛铝合金的宏观组织照片;图2为对比例1制备的定向凝固钛铝合金的宏观组织照片;图3为对比例2制备的定向凝固钛铝合金的宏观组织照片。通过图2和图3的对比可以看出填加了少量w、cr元素能够一定程度上提高该合金定向性和连续性,促进分散破碎的柱状晶沿着热流方向连续生长。通过图1和图3的对比可以看出填加了少量b元素能够非常显著地细化柱状晶宽度,同时不破坏其定向特征。

65.图4为实施例3制备的定向凝固钛铝合金的微观组织的sem照片;图5为实施例3制备的定向凝固钛铝合金高温拉伸断口的sem照片;图6为对比例1制备的定向凝固钛铝合金的微观组织的sem照片;图7为对比例2制备的定向凝固钛铝合金的微观组织的sem照片。图4和图5可以看出添加了b元素能够非常显著地细化条带状b2相的间距,并且在组织中还能够观察到弥散分布的硼化物相。图6和图7的对比可以看出添加少量w,cr元素会使合金组织中β偏析程度加重,产生更多的b2相,但同时能够观察到β偏析或b2相呈沿热流方向分布的条带状,体现出较好的定向凝固效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1