一种铜铬复合材料及其制备方法

1.本发明涉及铜合金制备技术领域,尤其涉及一种铜铬复合材料及其制备方法。

背景技术:

2.近年来,铜及铜合金在信息技术、航空飞行器和设备、先进轨道交通设施、资源节约与新能源汽车等创新型产业领域的应用越来越广泛。目前,我国交通与电子相关领域快速发展,对铜合金导线的性能标准要求越来越高。铁路、航空航天这些生活中常涉及的领域发展更离不开优质合金。铜铬合金便是能满足其需求的合金之一。铜合金作为集优良的物理性能与强大的综合力学性能结构功能一体化材料,可作为接触线用合金,也可广泛应用于动力电缆导线连接器、电阻器等材料,发电机、金属复合装置焊接制备以及模具等焊接器件,以及作为新型电力机车车用架空焊接导线、集成电路真空引线焊接框架和车用真空开关及接触头等各种高强度、低电导率焊接设备。

3.但传统的铜基复合材料在应用过程中也存在一定的缺陷,例如,传统的铜基复合材料的强度和导电性不能同时兼顾,导致其在电子、电力、通讯以及高铁等方面的运用受到了极大限制。目前研发出来的铜合金,大多是为了获得较高的导电性,牺牲了其抗拉强度。

技术实现要素:

4.针对现有铜合金存在的上述问题,本发明提供一种铜铬复合材料及其制备方法,该铜铬复合材料的制备方法简单、成本较低,制备过程绿色环保,生产效率高,可以生产大尺寸的材料,容易实现工业化生产,得到的铜铬复合材料兼具高导电性和高抗拉强度。

5.为达到上述发明目的,本发明实施例采用了如下的技术方案:

6.一种铜铬复合材料的制备方法,包括以下步骤:

7.a、将两块尺寸相同的铜板在保护气氛中加热至550℃-650℃进行热处理,然后去除所述铜板表面的氧化层,得到两块预处理铜板;

8.b、取出一块所述预处理铜板,将铬粉清洗后均匀铺设至所述预处理铜板上,然后将另一块所述预处理铜板覆盖在所述铬粉上,得到三层夹心复合结构;

9.c、对所述三层夹心复合结构进行第一次轧制,所述第一次轧制的压下量为25%-35%,得到第一次轧制板材;将所述第一次轧制板材加热至850℃-950℃进行退火,然后进行第二次轧制,所述第二次轧制的压下量为33%-54%,得到第二次轧制板材;将所述第二次轧制板材加热至240℃-500℃进行热处理,然后进行第三次轧制,所述第三次轧制的压下量为17%-30%,得到所述铜铬复合材料。

10.相对于现有技术,本发明提供的铜铬复合材料的制备方法不同于传统的熔炼方法,制备方法简单、成本低、操作安全、绿色环保、生产率高,并且可以满足大尺寸铜铬复合材料的制备需求,容易实现工业化生产。同时,本发明提供的铜铬复合材料的制备方法通过设定铜板和铬粉的加入量和叠加方式,结合三次轧制压下量的设置和三次不同时期的热处理工艺过程,使最终得到的铜铬复合材料兼具高抗拉强度和高导电性,并具有良好的显微

硬度,克服了传统铜基复合材料的强度和导电性不能兼顾的缺陷,拓宽了铜基复合材料在电子、电力、通讯以及高铁领域中的应用。

11.优选的,步骤a中,所述保护气氛为氩气气氛。

12.优选的,步骤a中,所述热处理时间为0.5h-2h。

13.优选的,步骤a中,所述氧化层的去除方法为:将所述铜板依次进行机械打磨、酸洗、丙酮冲洗和酒精冲洗。

14.优选的,所述机械打磨是使用180目-200目砂纸对所述铜板进行打磨。

15.优选的,所述酸洗的方法是将所述铜板加入酸洗剂中浸泡,所述酸洗剂为5wt.%-20wt.%的盐酸溶液。

16.优选的,所述丙酮冲洗的方法是将所述铜板放入丙酮中,超声清洗10min-15min。

17.优选的,所述酒精冲洗的方法是将所述铜板加入无水乙醇中,超声清洗10min-15min。

18.优选的,步骤b中,所述三层夹心复合结构中铬粉的质量含量为0.1%-2.0%。

19.优选的,步骤b中,所述铬粉的粒径为2μm-4μm。

20.优选的,步骤b中,所述铬粉的清洗方法为:先将所述铬粉加入丙酮中超声清洗10min-15min,再将所述铬粉加入无水乙醇中超声清洗10min-15min。

21.优选的,步骤c中,所述退火的时间为50-90min。

22.优选的,步骤c中,所述热处理的时间为5min-30min。

23.优选的,步骤c中,所述第一次轧制、第二次轧制和第三次轧制的速率均为0.5m/min-1m/min。

24.本发明还提供了所述铜铬复合材料的制备方法制得的铜铬复合材料。

附图说明

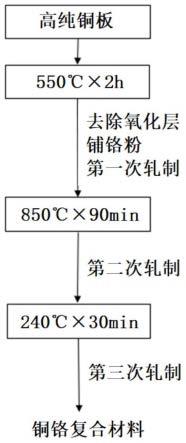

25.图1是本发明实施例1中制备铜铬复合材料的工艺流程图;

26.图2是本发明实施例1中制备的铜铬复合材料的100倍金相照片;

27.图3是本发明实施例1中制备的铜铬复合材料的扫描电镜照片。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.实施例1

30.一种铜铬复合材料的制备方法,包括如下步骤:

31.a、使用剪板机将高纯铜板(100

×

100

×

0.5mm)裁剪为50

×

33

×

0.5mm的尺寸;将剪好的铜板置于真空管式热处理炉内,通入工业纯氩气气氛加热至550℃保温处理2h;然后依次使用180目的砂纸打磨铜板表面,5wt.%的盐酸溶液浸泡,丙酮超声清洗10min,无水乙醇超声清洗10min,得到预处理铜板;

32.b、先将铬粉(粒径为2μm-4μm)加入丙酮中超声清洗10min,再加入无水乙醇中超声清洗10min,去除表面油污,使用烘干箱烘干待用;取出两块预处理铜板进行称重,同时称取

铬粉,使用筛子将铬粉均匀地铺洒在其中一块铜板上,再将另外一快铜板材盖在铬粉上,得到三层夹心复合结构,其中三层夹心复合结构中铬粉的质量占比为2%;

33.c、使用轧制设备,设置轧制的速率为0.5m/min,对上述三层夹心复合结构进行第一次轧制,压下量为25%,得到第一次轧制板材;将第一次轧制板材加热至850℃退火处理90min,然后进行第二次轧制,第二次轧制的压下量为33%,得到第二次轧制板材;将第二次轧制板材加热至240℃热处理30min,然后进行第三次轧制,第三次轧制的压下量为17%,得到铜铬复合材料。制备该铜铬复合材料的工艺流程如图1所示。

34.观察制得的铜铬复合材料的金相图(如图2所示)和扫描电镜图(如图3所示),从其金相图和其扫描电镜图中可以看出该铜铬复合材料中,铬粉与铜板结合较好,两层铜板中间没有明显的空隙,铬粉分散比较均匀。对得到的铜铬复合材料的性能进行检测,其抗拉强度为340.78mpa,导电率为81.07%iacs,显微硬度为134.8hv。该铜铬复合材料的抗拉强度较纯铜提高了约40%。

35.实施例2

36.一种铜铬复合材料的制备方法,包括如下步骤:

37.a、使用剪板机将高纯铜板(100

×

100

×

0.5mm)裁剪为50

×

33

×

0.5mm的尺寸;将剪好的铜板置于真空管式热处理炉内,通入工业纯氩气气氛加热至600℃保温处理1h;然后依次使用200目的砂纸打磨铜板表面,10wt.%的盐酸溶液浸泡,丙酮超声清洗12min,无水乙醇超声清洗12min,得到预处理铜板;

38.b、先将铬粉(粒径为2μm-4μm)加入丙酮中超声清洗12min,再加入无水乙醇中超声清洗12min,去除表面油污,使用烘干箱烘干待用;取出两块预处理铜板进行称重,同时称取铬粉,使用筛子将铬粉均匀地铺洒在其中一块铜板上,再将另外一快铜板材盖在铬粉上,得到三层夹心复合结构,其中三层夹心复合结构中铬粉的质量占比为1%;

39.c、使用轧制设备,设置轧制的速率为0.8m/min,对上述三层夹心复合结构进行第一次轧制,压下量为30%,得到第一次轧制板材;将第一次轧制板材加热至900℃退火处理80min,然后进行第二次轧制,第二次轧制的压下量为40%,得到第二次轧制板材;将第二次轧制板材加热至350℃热处理20min,然后进行第三次轧制,第三次轧制的压下量为25%,得到铜铬复合材料。

40.对得到的铜铬复合材料的性能进行检测,其抗拉强度为302.88mpa,导电率为81.39%iacs,显微硬度为134.4hv。

41.实施例3

42.一种铜铬复合材料的制备方法,包括如下步骤:

43.a、使用剪板机将高纯铜板(100

×

100

×

0.5mm)裁剪为50

×

33

×

0.5mm的尺寸;将剪好的铜板置于真空管式热处理炉内,通入工业纯氩气气氛加热至650℃保温处理0.5h;然后依次使用180目的砂纸打磨铜板表面,20wt.%的盐酸溶液浸泡,丙酮超声清洗15min,无水乙醇超声清洗15min,得到预处理铜板;

44.b、先将铬粉(粒径为2μm-4μm)加入丙酮中超声清洗15min,再加入无水乙醇中超声清洗15min,去除表面油污,使用烘干箱烘干待用;取出两块预处理铜板进行称重,同时称取铬粉,使用筛子将铬粉均匀地铺洒在其中一块铜板上,再将另外一快铜板材盖在铬粉上,得到三层夹心复合结构,其中三层夹心复合结构中铬粉的质量占比为0.1%;

45.c、使用轧制设备,设置轧制的速率为0.8m/min,对上述三层夹心复合结构进行第一次轧制,压下量为35%,得到第一次轧制板材;将第一次轧制板材加热至950℃退火处理50min,然后进行第二次轧制,第二次轧制的压下量为54%,得到第二次轧制板材;将第二次轧制板材加热至500℃热处理5min,然后进行第三次轧制,第三次轧制的压下量为30%,得到铜铬复合材料。

46.对得到的铜铬复合材料的性能进行检测,其抗拉强度为298.24mpa,导电率为81.32%iacs,显微硬度为131.5hv。

47.通过实施例1-3制备得到的铜铬复合材料的性能检测数据可知,本发明得到的铜铬复合材料兼具较高的抗拉强度和导电率,具有优良的使用性能。

48.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1