一种耐腐蚀抗氧化镀锡层合金丝、制备方法及其在航空航天线缆组件中的应用

1.本发明涉及一种耐腐蚀抗氧化镀锡层合金丝及其制备方法和应用,尤其涉及一种耐腐蚀抗氧化镀锡层合金丝、制备方法及其在航空航天线缆组件中的应用,属于航空航天电线电缆技术领域。

背景技术:

2.随着我国航空航天事业的发展,航天器载荷越来越大。线束系统作为航天器的重要组成部分之一,对航天器承载载荷极为关键,重量轻、安全、可靠是对其采用的材料和结构的突出要求。现阶段,我国航空航天任务按所处空间环境可分为近地轨道任务、地球同步轨道任务、月球任务、深空探测任务以及返回舱或其它登陆器任务等,经历的空间环境包括真空冷热交变、富原子氧环境、等离子体带电、微流星与空间碎片、空间磁场、宇宙尘和太阳风等。航天器用线束在不同环境中应能够提供相应的耐受程度﹐保证可靠性。

3.对于航空航天电子系统,航天器用线缆设计的合理性是重中之重,航天器中线缆失效会导致严重的问题,甚至可能导致整个线缆系统及其功能失效、航天器线缆系统失效。目前,引起航空航天线缆失效的起因有电线短路﹑绝缘磨损、多环境腐蚀,表面严重氧化等多种类型,造成的严重后果是任务失败,甚至是人员损伤。因此,开发航空航天苛刻环境下的耐蚀抗氧化线缆材料是当前解决这一问题的关键。

4.综上所述,本领域技术人员亟需研究航空航天苛刻环境下的耐蚀抗氧化线缆材料及其制备方法,用以解决航空航天线缆在长时间服役过程中所产生的复杂环境腐蚀和表面严重氧化等系列问题。

技术实现要素:

5.本发明所要解决的技术问题是,提供一种耐腐蚀抗氧化镀锡层合金丝,该合金丝由表及里形成了sno

2-斜方snte-cu基体的多层结构组织,具有持久的抗化学氧化性、高耐电化学腐蚀性、高非匀质性和导电性各向异性。

6.同时,本发明提供一种耐腐蚀抗氧化镀锡层合金丝的制备方法,其中斜方snte-cu基体层是由特定成分配比设计下,结合制备过程中的温度和高压力的多重环境条件共同作用下才使其具备产生条件;而致密sno2层是由浸镀锡后的热处理条件控制循环歧化才形成的。

7.同时,本发明提供一种耐腐蚀抗氧化镀锡层合金丝在航空航天用电线电缆中的应用。

8.为解决上述技术问题,本发明采用的技术方案为:

9.一种耐腐蚀抗氧化镀锡层合金丝,包括以下质量百分含量的元素组分:mn:0.05~0.12%;ni:0.83~1.25%;te:1.17~2.39%;cu:余量。

10.所述合金丝由表及里形成了sno

2-斜方snte-cu基体的多层结构组织。

11.所述sno2的厚度为0.05~0.1μm;所述斜方snte的厚度为0.07~1.2μm。

12.一种耐腐蚀抗氧化镀锡层合金丝的制备方法,包括以下步骤:

13.s1.配料:按上述成分比例配料秤重,随后清洗并烘干,待熔炼;

14.s2.熔炼:上述配好的料置于竖炉中熔炼直至完全清化;

15.s3.连铸连轧:将熔炼好的液态熔体通过浇注管导入连铸机中进行连续铸造,随后导入连续轧机中进行连续轧制获得合金杆;

16.s4.粗拉:将获得的合金杆一端穿过拉丝设备中的粗拉模具进行多道次粗拉,获得粗丝;

17.s5.浸镀锡:将获得的粗丝穿过镀锡炉,进行表面镀锡,获得镀锡粗合金丝;

18.s6.连续热处理:将获得的镀锡粗合金丝导入连续热处理炉,进行性能热处理;

19.s7.精拉:将连续热处理后的镀锡粗合金丝导入拉丝设备中,镀锡粗合金丝的一端穿过精拉模具,进行多道次精拉成型,即获得耐腐蚀抗氧化镀锡层合金丝。

20.s2中的熔炼温度为1320~1360℃,保温时间1~8h。

21.s3中的铸造温度为1110~1150℃,连续铸造结束进入连续轧机时的初始温度为780~830℃,轧机转速为:1350~1500转/分。

22.s4中粗拉单道次拉丝变形率为1:(1.2~1.3),拉丝速率为10mm/s,粗拉终止丝直径为0.5~0.6mm。

23.s5中浸镀温度为295~305℃,浸镀时间为10~15s。

24.s6中连续热处理的入口温度为500~520℃,出口温度为600~620℃,连续热处理时间为0.3~0.5h。

25.s7中精拉单道次拉丝变形率为1:(1.4~1.5),拉丝速率为10mm/s,精拉终止丝直径为0.005~0.01mm。

26.一种耐腐蚀抗氧化镀锡层合金丝在航空航天线缆组件中的应用。

27.本发明具有以下有益效果:

28.1.持久的抗化学氧化性:本发明的一种耐腐蚀抗氧化镀锡层合金丝制备过程中,通过循环歧化形成了高致密度的sno2钝化膜。即在浸镀锡后丝材表面形成了sno,其在热处理过程中发生了歧化反应生成sn和sno2,生成的sn进一步被氧化生成sno,再歧化反应生成sno2,如此循环反应,使外表面无sno的存在后结束歧化反应,最终在合金丝表面形成了高致密度的sno2钝化膜(致密度是个定性概念,通常用表面形成的sno2晶体大小来衡量,本发明中sno2晶体大小为2~30nm),有效阻止氧向材料内部扩散发生内氧化,使合金丝具有持久的抗化学氧化性能;

29.2.高耐电化学腐蚀性:本发明的一种耐腐蚀抗氧化镀锡层合金丝中间层为斜方snte层。该层是合金中te元素在浸镀锡后以及后继连续热处理过程中,由sn元素扩散和精拉丝所产生的巨大变形压力的双重条件下所形成,其内部富含大量sn空位,但在表面歧化反应过程中所形成的sn原子能够扩散并填补snte中的sn空位,使合金丝中的载流子浓度显著降低,绝缘性增强。形成对内部的铜基体与外界腐蚀介质之间的电绝缘作用,大大降低了合金丝的电化学腐蚀性能。

30.3.高非匀质性和导电性各向异性:通常获得的snte为立方结构,其非匀质性较低,各向异性较弱,无法实现径向(丝直径方向)绝缘性强,纵向(丝拉伸方向)导电性强。而本发

明在特定成分设计及制备过程中温度和高压力的共同作用下snte发生相变,由立方结构转变为斜方结构,斜方snte具有高非匀质性和高各向异性,能够在本发明的合金丝所形成的斜方snte层中起到径向绝缘性强,纵向导电性强的效果,即实现了降低径向电化学腐蚀性能,又保障了纵向的高导电效果。

31.4.优化的成分设计及制备工艺:本发明中合金丝表面所形成的sno

2-斜方snte-cu基体的多层结构组织,其中snte-cu基体层是由特定成分配比设计下,结合制备过程中的温度和高压力的多重环境条件共同作用下才使其具备产生条件;而致密sno2层是由浸镀锡后的热处理条件控制循环歧化才形成的。

附图说明

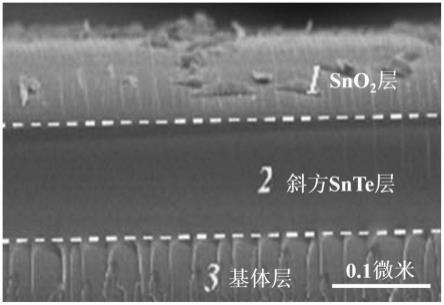

32.图1为本发明实施例1的微观组织图;

33.图2为本发明中snte的x-射线衍射图;

34.图3为本发明中斜方snte的晶体结构的衍射花样图。

具体实施方式

35.下面结合附图对本发明作更进一步的说明。

36.实施例1

37.一种耐腐蚀抗氧化镀锡层合金丝,包括以下质量百分含量的元素组分:mn:0.05%;ni:0.83%;te:1.17%;cu:余量。

38.所述合金丝由表及里形成了sno

2-斜方snte-cu基体的多层结构组织。

39.所述sno2的厚度在0.05μm左右;所述斜方snte的厚度在0.07μm左右。

40.一种耐腐蚀抗氧化镀锡层合金丝的制备方法,包括以下步骤:

41.s1.配料:按上述成分比例配料秤重,随后清洗并烘干,待熔炼;

42.s2.熔炼:上述配好的料置于竖炉中熔炼直至完全清化;

43.s3.连铸连轧:将熔炼好的液态熔体通过浇注管导入连铸机中进行连续铸造,随后导入连续轧机中进行连续轧制获得合金杆;

44.s4.粗拉:将获得的合金杆一端穿过拉丝设备中的粗拉模具进行多道次粗拉,获得粗丝;

45.s5.浸镀锡:将获得的粗丝穿过镀锡炉,进行表面镀锡,获得镀锡粗合金丝;

46.s6.连续热处理:将获得的镀锡粗合金丝导入连续热处理炉,进行性能热处理;

47.s7.精拉:将连续热处理后的镀锡粗合金丝导入拉丝设备中,镀锡粗合金丝的一端穿过精拉模具,进行多道次精拉成型,即获得耐腐蚀抗氧化镀锡层合金丝。

48.s2中的熔炼温度为1320℃,保温时间1h。

49.s3中的铸造温度为1110℃,连续铸造结束进入连续轧机时的初始温度为780℃,轧机转速为:1350转/分。

50.s4中粗拉单道次拉丝变形率为1:1.2,拉丝速率为10mm/s,粗拉终止丝直径在0.6mm左右。

51.s5中浸镀温度为295℃,浸镀时间为10s。

52.s6中连续热处理的入口温度为500℃,出口温度为600℃,连续热处理时间为0.3h。

53.s7中精拉单道次拉丝变形率为1:1.4,拉丝速率为10mm/s,精拉终止丝直径在0.01mm左右。

54.一种耐腐蚀抗氧化镀锡层合金丝在航空航天线缆组件中的应用。

55.如图1所示,从图中可以看出,最上方是丝材外表,最下方是丝材内部,由表及里形成了sno

2-斜方snte-基体的三层结构组织。

56.如图2所示,为x-射线衍射图,从图中可以看出,组织结构为snte。

57.如图3所示,为晶体结构的衍射花样,从图中可以看出,该结构为斜方snte。

58.实施例2

59.一种耐腐蚀抗氧化镀锡层合金丝,包括以下质量百分含量的元素组分:mn:0.09%;ni:0.1%;te:1.85%;cu:余量。

60.所述合金丝由表及里形成了sno

2-斜方snte-cu基体的多层结构组织。

61.所述sno2的厚度在0.08μm左右;所述斜方snte的厚度在0.9μm左右。

62.一种耐腐蚀抗氧化镀锡层合金丝的制备方法,包括以下步骤:

63.s1.配料:按上述成分比例配料秤重,随后清洗并烘干,待熔炼;

64.s2.熔炼:上述配好的料置于竖炉中熔炼直至完全清化;

65.s3.连铸连轧:将熔炼好的液态熔体通过浇注管导入连铸机中进行连续铸造,随后导入连续轧机中进行连续轧制获得合金杆;

66.s4.粗拉:将获得的合金杆一端穿过拉丝设备中的粗拉模具进行多道次粗拉,获得粗丝;

67.s5.浸镀锡:将获得的粗丝穿过镀锡炉,进行表面镀锡,获得镀锡粗合金丝;

68.s6.连续热处理:将获得的镀锡粗合金丝导入连续热处理炉,进行性能热处理;

69.s7.精拉:将连续热处理后的镀锡粗合金丝导入拉丝设备中,镀锡粗合金丝的一端穿过精拉模具,进行多道次精拉成型,即获得耐腐蚀抗氧化镀锡层合金丝。

70.s2中的熔炼温度为1350℃,保温时间4h。

71.s3中的铸造温度为1130℃,连续铸造结束进入连续轧机时的初始温度为800℃,轧机转速为:1400转/分。

72.s4中粗拉单道次拉丝变形率为1:1.25,拉丝速率为10mm/s,粗拉终止丝直径在0.55mm左右。

73.s5中浸镀温度为300℃,浸镀时间为12s。

74.s6中连续热处理的入口温度为510℃,出口温度为610℃,连续热处理时间为0.4h。

75.s7中精拉单道次拉丝变形率为1:1.45,拉丝速率为10mm/s,精拉终止丝直径在0.008mm左右。

76.一种耐腐蚀抗氧化镀锡层合金丝在航空航天线缆组件中的应用。

77.实施例3

78.一种耐腐蚀抗氧化镀锡层合金丝,包括以下质量百分含量的元素组分:mn:0.12%;ni:1.25%;te:2.39%;cu:余量。

79.所述合金丝由表及里形成了sno

2-斜方snte-cu基体的多层结构组织。

80.所述sno2的厚度在0.1μm左右;所述斜方snte的厚度为在1.2μm左右。

81.一种耐腐蚀抗氧化镀锡层合金丝的制备方法,包括以下步骤:

82.s1.配料:按上述成分比例配料秤重,随后清洗并烘干,待熔炼;

83.s2.熔炼:上述配好的料置于竖炉中熔炼直至完全清化;

84.s3.连铸连轧:将熔炼好的液态熔体通过浇注管导入连铸机中进行连续铸造,随后导入连续轧机中进行连续轧制获得合金杆;

85.s4.粗拉:将获得的合金杆一端穿过拉丝设备中的粗拉模具进行多道次粗拉,获得粗丝;

86.s5.浸镀锡:将获得的粗丝穿过镀锡炉,进行表面镀锡,获得镀锡粗合金丝;

87.s6.连续热处理:将获得的镀锡粗合金丝导入连续热处理炉,进行性能热处理;

88.s7.精拉:将连续热处理后的镀锡粗合金丝导入拉丝设备中,镀锡粗合金丝的一端穿过精拉模具,进行多道次精拉成型,即获得耐腐蚀抗氧化镀锡层合金丝。

89.s2中的熔炼温度为1360℃,保温时间8h。

90.s3中的铸造温度为1150℃,连续铸造结束进入连续轧机时的初始温度为830℃,轧机转速为:1500转/分。

91.s4中粗拉单道次拉丝变形率为1:1.3,拉丝速率为10mm/s,粗拉终止丝直径在0.5mm左右。

92.s5中浸镀温度为305℃,浸镀时间为15s。

93.s6中连续热处理的入口温度为520℃,出口温度为620℃,连续热处理时间为0.5h。

94.s7中精拉单道次拉丝变形率为1:1.5,拉丝速率为10mm/s,精拉终止丝直径在0.005mm左右。

95.一种耐腐蚀抗氧化镀锡层合金丝在航空航天线缆组件中的应用。

96.对比例1

97.常规电缆镀锡铜丝,即镀锡软铜线rtj-50-2。

98.如下表1可见,本发明所制得的合金丝兼具良好的氧化速率和腐蚀电流密度。

99.表1实施例1~实施例3以及对比例1获得的合金丝的性能参数表

[0100][0101][0102]

表面sno2粒径:采用扫描电镜观察,标尺标定。

[0103]

抗化学氧化性能:1atm高纯氧、550℃,连续氧化24h,通过产品的氧化速率来表征抗化学氧化性能。

[0104]

耐电化学腐蚀性能:通过电化学工作站测量产品的极化曲线,以腐蚀电流密度大小来表征耐电化学腐蚀性能。

[0105]

应当理解,为了精简本公开并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多特征。更确切地说,如权利要求书所反

映的那样,发明方面在于少于前面公开的实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。

[0106]

尽管根据有限数量的实施例描述了本发明,但是受益于上面的描述,本技术领域内的技术人员明白,在由此描述的本发明的范围内,可以设想其它实施例。此外,应当注意,本说明书中使用的语言主要是为了可读性和教导的目的而选择的,而不是为了解释或者限定本发明的主题而选择的。因此,在不偏离所附权利要求书的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。对于本发明的范围,对本发明所做的公开是说明性的,而非限制性的,本发明的范围由所附权利要求书限定。

[0107]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1