一种适合复杂薄壁型材挤压生产的铝合金及其应用的制作方法

1.本发明涉及铝合金技术领域,尤其涉及一种适合复杂薄壁型材挤压生产的铝合金及其应用。

背景技术:

2.因为铝合金具备重量轻(钢铁的1/3)、不生锈不易腐蚀、易回收使用的特点,同时铝可以通过加工硬化或者热处理提高强度,从而实现高的强度-重量比;铝合金加工性能好,适合于铸造、挤压、冲压、锻造和机械加工等不同的生产工艺;铝合金也可以添加不同合金元素及通过热处理工艺,获得不同程度的强化;铝合金表面易于形成致密的氧化膜而耐蚀性能良好;铝合金还具有良好的导电性和导热性,且无磁性等特点;另外,铝合金具有非常优秀的可回收再生性。所以铝合金材料在船舶与交通轻量化的制造应用中开始逐步壮大发展。

3.对于铝合金的应用而言,很多时候都希望通过材料强度的提升来促进使用产品的轻量化,如应用在汽车、轨道交通、航空航天等方面。但是如果需要提升材料强度,往往是需要提高材料的合金化程度,从而提升其固溶程度或时效析出相密度来提升材料强度。但是随着合金化程度的提高,材料在挤压过程中固溶的元素含量增加,会导致材料的变形抗力增大,反而难以生产壁薄的型材,导致出现强度高的材料难以轻量化的情况,不利于轻量化的发展。

4.因此通过成份及热处理工艺开发优化,开发强度高但是又适合复杂结构薄壁型材挤压生产用的铝合金十分重要。上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述全部内容均是现有技术。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种挤压变形抗力小、成品强度高、适合复杂薄壁型材挤压生产的铝合金及其应用。

6.为达到以上目的,本发明采用如下技术方案。

7.一种适合复杂薄壁型材挤压生产的铝合金,其特征在于,按质量百分比主要由以下元素构成:si:0.6%~0.8%,mg:0.7%~0.9%,fe:≤0.20%,cu:≤0.03%,mn:0.10%~0.20%,cr:≤0.05%,zn:0.50%~0.80%,ti:≤0.05%;余量为铝以及不可避免的其它杂质元素,所述不可避免的其它杂质元素的总量小于或等于0.15%。

8.作为上述方案的进一步说明,各所述元素的杂质含量小于或等于0.05%。

9.作为上述方案的进一步说明,mg/si的范围为:0.9~1.2。

10.作为上述方案的进一步说明,制备步骤如下:s1:按比例将原材料混合后进行熔炼并采用电磁搅拌设备进行搅拌,获得合金原料液;s2:将所述合金原料液进行精炼后静置10~20分钟,扒除漂浮在所述原料液表面的氧化杂质,搅拌均匀后得到精炼液;s3:所述精炼液进行铸造获得铝合金铸锭。

11.一种复杂薄壁挤压铝型材,其特征在于,它由如上中任意一项所述的铝合金挤压制得,在该复杂薄壁挤压铝型材的挤压方向上成型有多个规则或不规则通道,该复杂薄壁挤压铝型材的壁厚最薄处达10mm。

12.作为上述方案的进一步说明,通过以下步骤制得:s4:对铝合金铸锭进行双级均质处理后快速冷却,所述快速冷却的速度大于300℃/h;然后通过热挤压生产获得复杂薄壁挤压铝型材;s5:对挤压得到的复杂薄壁挤压铝型材进行快速淬火,所述快速淬火的冷却速度大于300℃/min;随后进行人工时效处理,所述人工时效处理的温度为170℃~180℃、保温时间为3~6小时。

13.作为上述方案的进一步说明,在步骤s4中,所述双级均质处理工艺为:一级均质温度500℃~540℃,保温4~12小时;二级均质温度560℃~580℃,保温2~6小时。

14.作为上述方案的进一步说明,在步骤s4中,所述快速冷却采用强风冷或强风冷加雾冷的方式。

15.作为上述方案的进一步说明,在所述热挤压生产过程中铝合金的出料口温度高于530℃。

16.作为上述方案的进一步说明,所述复杂薄壁挤压铝型材的截面为t型、l型或三角形,所述通道的截面为矩形、圆形或椭圆形。

17.本发明的有益效果是。

18.一、在传统的mg、si强化6系铝合金中添加0.50%~0.80%的zn元素,在本技术中zn元素不是如同7系al-zn-mg合金中与mg元素形成化合物提升强度,而是通过在时效过程中,zn原子取代β”相内部si3/al原子使zn原子进入β”相中发生掺杂,同时zn原子也会在界面上发生占位。而zn原子发生掺杂可以降低相的形成焓,掺杂后zn原子可以增大共价键强度,提髙相稳定性,提高时效响应速度,从而促进时效过程中β”相的形成,最终起到提升型材强度的效果。

19.二、添加0.10%~0.20%的mn元素主要是为了改善fe相结构,减少针状fe相对挤压变形抗力的影响,提升材料的可挤压性能;保持mg/si比例的和总含量,以此保证β”相析出数量。

20.三、在制备铝合金的过程中,使用电磁搅拌设备以及静置时间避免zn元素沉淀导致元素分布不均匀的情况;采用双级均质工艺避免材料内部共晶相过烧;均质后快速冷却以确保析出相的尺寸不会粗化过大,避免出现在挤压过程难以回溶的情况而影响型材力学性能;挤压出料后进行快速淬火确保强化元素在线固溶完全从而保证材料时效后的力学性能。

附图说明

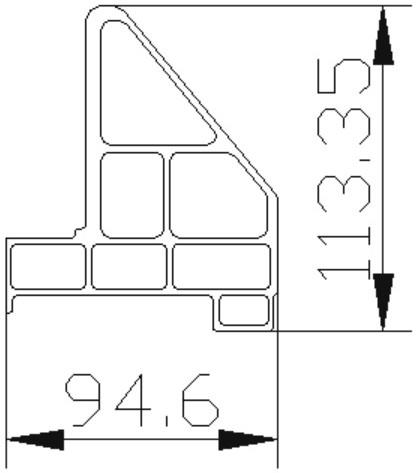

21.图1所示为本发明的对比型号1的剖视图。

22.图2所示为本发明的对比型号2的剖视图。

23.图3所示为本发明的对比型号3的剖视图。

具体实施方式

24.在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向

”ꢀ

、“纵

向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

25.此外,如有术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含包括一个或者多个该特征,在本发明描述中,“至少”的含义是一个或一个以上,除非另有明确具体的限定。

26.在本发明中,除另有明确规定和限定,如有术语“组装”、“相连”、“连接”术语应作广义去理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;也可以是机械连接;可以是直接相连,也可以是通过中间媒介相连,可以是两个元件内部相连通。对于本领域普通技术人员而言,可以根据具体情况理解上述的术语在本发明中的具体含义。

27.在发明中,除非另有规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外特征接触。而且,第一特征在第二特征“之上”、“之下”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅是表示第一特征水平高度高于第二特征的高度。第一特征在第二特征

ꢀ“

之上”、“之下”和“下面”包括第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度低于第二特征。

28.下面结合说明书的附图,对本发明的具体实施方式作进一步的描述,使本发明的技术方案及其有益效果更加清楚、明确。下面通过参考附图描述实施例是示例性的,旨在解释本发明,而不能理解为对本发明的限制。

29.实施例1。

30.一种适合复杂薄壁型材挤压生产的铝合金,其特征在于,按质量百分比主要由以下元素构成::si:0.6%~0.8%,mg:0.7%~0.9%,fe:≤0.20%,cu:≤0.03%,mn:0.10%~0.20%,cr:≤0.05%,zn:0.50%~0.80%,ti:≤0.05%;余量为铝以及不可避免的其它杂质元素,所述不可避免的其它杂质元素的总量小于或等于0.15%。

31.需要说明的是,上述单个原料的杂质含量小于或等于0.05%。

32.另外需要说明的是,mg和si的比例为0.9~1.2。原因是区别于最终的平衡相β-mg2si内mg/si≈1.73的比例,最佳强化相β”内mg/si是接近1:1的,考虑部分zn原子的掺杂作用与fe、mn对si元素的消耗,故需要保持上述元素比例与总含量,以此保证β”相析出数量。

33.进一步的,cu元素含量必须进行严格控制,在合金中添加上述含量zn元素时,因为不形成传统意义上的mgzn化合物,所以其不会在晶界形成腐蚀通道从而恶化晶间腐蚀与剥落腐蚀性能,甚至还能较不添加zn元素时稍有提升。但一旦额外添加cu元素,因为cu原子通过诱导形成q’相,连接在晶界处β”相之间形成快速腐蚀通道,导致材料的耐腐蚀性能快速下降,所以必须将cu元素控制在较低的含量。同时因为cu元素在固溶状态对挤压变形抗力的影响远大于zn、mg等元素,所以减少cu元素的添加同样可以降低材料的变形抗力,利于复杂薄壁结构的挤压。

34.添加上述量的mn元素主要是为了改善fe相结构,减少针状fe相对挤压变形抗力的

影响,提升材料的可挤压性能。

35.所述适合复杂薄壁型材挤压生产的铝合金的制备步骤如下:s1:按比例将原材料混合后进行熔炼并采用电磁搅拌设备进行搅拌,获得合金原料液;s2:将所述合金原料液进行精炼后静置10~20分钟,扒除漂浮在所述原料液表面的氧化杂质,搅拌均匀后得到精炼液;s3:所述精炼液进行铸造获得铝合金铸锭。

36.需要说明的是,本发明提供的铝合金添加了一定量的zn元素,而zn元素本身在铝液内容易出现沉底的情况导致元素含量分布不均匀,所以在熔炼过程中需要使用电磁搅拌设备,且需要控制精炼后的静置时间在10~20分钟内,既保证基础的静置净化效果,也能避免静置过程中zn元素沉淀导致元素分布不均匀的情况。

37.实施例2。

38.一种复杂薄壁挤压铝型材,其特征在于,它由如实施例1所述的铝合金挤压制得,在该复杂薄壁挤压铝型材的挤压方向上成型有多个规则或不规则通道,该复杂薄壁挤压铝型材的壁厚最薄处达10mm。

39.所述复杂薄壁挤压铝型材通过以下步骤制得:s4:对铝合金铸锭进行双级均质处理后快速冷却,所述快速冷却的速度大于300℃/h;然后通过热挤压生产获得复杂薄壁挤压铝型材;s5:对挤压得到的复杂薄壁挤压铝型材进行快速淬火,所述快速淬火的冷却速度大于300℃/min;随后进行人工时效处理,所述人工时效处理的温度为170℃~180℃、保温时间为3~6小时。

40.需要说明的是,所述人工时效处理的温度为170℃~180℃,时效保温3~6小时。因为zn元素的加入提高时效响应速度,较传统6系合金的时效峰值会提前1~2小时出现。

41.具体的,热挤压生产过程中保证铝合金的出料口温度高于530℃,同时铝合金出料后进行快速淬火,快速淬火的冷却速度需要大于300℃/min,确保强化元素在线固溶完全,从而保证材料时效后的力学性能。

42.进一步地,为了尽可能少的合金化达到较高的性能效果,对均质炉的保温温度要求必须保证强化相元素完全固溶,根据铝合金成份需要使用560℃以上的均质保温温度,同时考虑过高的均质温度可能造成材料内部共晶相过烧,所以需要进行双级均质处理。所述双级均质处理工艺为:一级均质温度500℃~540℃,保温时间4~12小时;二级均质温度560℃~580℃,保温时间2~6小时。同时必须在均质处理后快速转移至冷却室进行冷却处理,确保冷却速度大于300℃/h,从而确保析出相的尺寸不会粗化过大,出现在挤压过程难以回溶的情况而影响型材力学性能。所述冷却处理可以采用强风冷或强风冷加雾冷的方式。

43.更进一步地,所述复杂薄壁挤压铝型材的截面为t型、l型或三角形,所述通道的截面为矩形、圆形或椭圆形。

44.对比例。

45.将本发明提供的适合复杂薄壁型材挤压生产的铝合金和6061合金、6082合金以及6013合金的性能对比如下表1和表2所示,本发明提供的适合复杂薄壁型材挤压生产的铝合金可以实现较6061合金性能提高接近30%,接近6013合金的力学性能,同时挤压效率较6061

合金高40%,较6013合金高出4倍以上。

46.表1:本发明提供的适合复杂薄壁型材挤压生产的铝合金和6061合金、6082合金以及6013合金在分别制备如图1~图3所示的合金型号时挤压过程平均主缸移动速度。需要说明的是,图1~图3所示的对比型号的宽度和高度的单位是毫米。

47.表2:本发明提供的适合复杂薄壁型材挤压生产的铝合金和6061合金、6082合金以及6013合金经过时效后的性能对比。

48.通过上述的结构和原理的描述,所属技术领域的技术人员应当理解,本发明不局限于上述的具体实施方式,在本发明基础上采用本领域公知技术的改进和替代均落在本发明的保护范围,本发明的保护范围应由各权利要求项及其等同物限定之。具体实施方式中未阐述的部分均为现有技术或公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1