一种TiCN涂层及其制备方法与应用

一种ticn涂层及其制备方法与应用

技术领域

1.本发明属于材料领域,具体涉及一种ticn涂层及其制备方法与应用。

背景技术:

2.我国作为制造业大国,在金属切削加工行业每年需消耗大量切削刀具。当前,高效、高速、高精度切削加工成为金属加工的主要发展方向,其对切削刀具的性能相应也提出了更高的要求。对刀具进行涂层处理可以提高刀具的机械效率及使用寿命,是提高刀具性能的重要途径之一,使得涂层技术已和刀具材料、刀具设计与制造一起成为切削刀具的三大关键技术。在现代高速干式切削加工中,涂层刀具在高速干式切削过程中需要承受很高的温升,由于刀具和被加工材料表面发生剧烈摩擦,使得局部切削温度高达1000℃以上,优异的高温稳定性能是实现涂层刀具高速切削加工的关键。因此,面向现代高速切削加工的硬质刀具涂层在高温服役环境下应具有高热稳定性、高硬度以及优异耐磨减摩性能。

3.当前硬质涂层正朝着多组元、纳米复合、多层化方向发展。近年来,tin是金属材料加工传统刀具涂层材料。研究发现,在高温服役环境下,tin涂层存在以下问题:1)室温下涂层硬度仅为24~28gpa;2)氧化起始温度仅为450~500℃,且高温下涂层力学性能较差;3)涂层高温摩擦系数较大,易导致刀具产生切削力大、颤振及磨损严重等;4)在tin发生高温氧化的过程中,ti组元发生快速外扩散,生成强度低、疏松多孔的氧化层。上述tin涂层在服役环境下出现的力学性能不足及下降、摩擦系数大、形成微孔及微裂纹严重损害了tin涂层的服役性能。如何进一步提高tin涂层的抗高温氧化、高温力学以及高温摩擦磨损(耐磨减摩)性能,对促进涂层刀具及金属加工行业的发展具有重要的理论意义和实际应用价值。

4.ticn涂层综合了tin和tic涂层的优点,与tin涂层相比,显微硬度明显提高,同时其韧性比tic涂层好,具有良好的减摩性能,大量应用在丝锥、钻头和铣刀上,特别适合铝合金等有色金属及合金的加工。传统制备ticn纳米结构涂层的方法有:磁控溅射ti2cn靶材或共溅射tic、tin靶材,但是该方法调节c含量不便,难以优化调节ticn纳米结构涂层其力学及摩擦学性能;而且阴极电弧蒸发ti金属靶材,于n2、ch4、ar混合气氛中沉积ticn纳米结构涂层,该方法易于在涂层中引入h,涂层表现为力学性能不高且脆。因此有必要开发一种能调节ticn涂层中的c、n含量的制备方法。

技术实现要素:

5.为了克服现有技术不易调节ticn涂层中c、n含量的技术问题,本发明的目的之一在于提供一种ticn涂层;本发明的目的之二在于提供这种ticn涂层的制备方法;本发明的目的之三在于提供这种ticn涂层的应用。

6.为了实现上述目的,本发明所采取的技术方案是:

7.本发明构思:在tin涂层中添加c元素制备ticn纳米结构涂层,可使得涂层兼具高硬度、强韧性、耐磨减摩特性,条件是形成的涂层c、n含量可控且无h引入,即如何实现涂层成分与结构的可控调节。基于复合沉积镀膜技术,采用磁控溅射tic及ti靶材,共溅射沉积

制备ticn涂层;或同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn涂层,可得到强膜基结合、高硬度、耐磨减摩的ticn涂层。

8.本发明第一方面提供一种ticn涂层,所述ticn涂层的组元含量ti/(ti+c+n)原子比为35%~65%,c/(c+n)原子比为20%~70%;所述ticn涂层的磨损率为1

×

10-16

m3/(n

·

m)-13

×

10-16

m3/(n

·

m)。

9.优选的,所述ticn涂层的c/(c+n)原子比为30%~70%;进一步优选的,所述ticn涂层的c/(c+n)原子比为40%~70%。

10.优选的,所述ticn涂层的磨损率为1*10-16

m3/(n

·

m)-10*10-16

m3/(n

·

m);进一步优选的,所述ticn涂层的磨损率为2*10-16

m3/(n

·

m)-5*10-16

m3/(n

·

m)。

11.优选的,所述ticn涂层的硬度为15gpa-40gpa;所述ticn涂层的弹性模量为250gpa-500gpa;所述ticn涂层的摩擦系数为0.2-0.7。

12.进一步优选的,所述ticn涂层的硬度为20gpa-40gpa;再进一步优选的,所述ticn涂层的硬度为25gpa-35gpa。

13.进一步优选的,所述ticn涂层的弹性模量为300gpa-500gpa;再进一步优选的,所述ticn涂层的弹性模量为350gpa-450gpa。

14.进一步优选的,所述ticn涂层的摩擦系数为0.2-0.6;再进一步优选的,所述ticn涂层的摩擦系数为0.2-0.5。

15.本发明第二方面提供根据本发明第一方面所述ticn涂层的制备方法,包括以下步骤:

16.在氮气气氛中,同时磁控溅射tic靶材和ti靶材,在基体材料表面共溅射沉积制备ticn涂层;

17.或在氮气气氛中,同时磁控溅射tic靶材和阴极电弧蒸发ti靶材,在基体材料表面复合沉积制备ticn涂层。

18.优选的,所述同时磁控溅射tic靶材和ti靶材,tic靶材的平均溅射功率为1w/cm2~15w/cm2;进一步优选的,所述同时磁控溅射tic靶材和ti靶材,tic靶材的平均溅射功率为2w/cm2~10w/cm2。

19.优选的,所述同时磁控溅射tic靶材和ti靶材,ti靶平均溅射功率为1w/cm2~30w/cm2;进一步优选的,所述同时磁控溅射tic靶材和ti靶材,所述ti靶平均溅射功率为2w/cm2~20w/cm2。

20.优选的,所述同时磁控溅射tic靶材和阴极电弧蒸发ti靶材,tic靶材的平均溅射功率为1w/cm2~15w/cm2;进一步优选的,所述同时采用磁控溅射tic靶材和阴极电弧蒸发ti靶材,tic靶平均溅射功率为2w/cm2~10w/cm2。

21.优选的,所述同时磁控溅射tic靶材和阴极电弧蒸发ti靶材,ti靶材的平均电流密度为0.25a/cm2~5a/cm2;进一步优选的,ti靶材的平均电流密度为0.5a/cm2~3a/cm2。

22.优选的,所述共溅射沉积的氮气压力为0.2pa~1.2pa;进一步优选的,所述共溅射沉积的氮气压力为0.3pa~1.0pa。

23.优选的,所述复合沉积的氮气压力为0.4pa~3.5pa;进一步优选的,所述复合沉积的氮气压力为0.5pa~3.0pa。

24.优选的,所述共溅射沉积的温度为360℃-440℃;进一步优选的,所述共溅射沉积

的温度为380℃-420℃。

25.优选的,所述复合沉积的温度为360℃-440℃;进一步优选的,所述复合沉积的温度为380℃-420℃。

26.优选的,所述共溅射沉积或复合沉积的时间为0.5h-4h。

27.优选的,所述基体材料包括铁合金、合金钢、硬质合金中的至少一种。

28.优选的,所述基体材料在共溅射沉积或复合沉积之前还包括清洗的步骤。

29.优选的,所述清洗包括辉光清洗、离子刻蚀、溶剂清洗中的至少一种。

30.本发明第三方面提供根据本发明第一方面所述ticn涂层在金属表面处理或金属加工中的应用。

31.本发明的有益效果是:

32.本发明提供的ticn涂层硬度和弹性模量高,膜基结合强,摩擦系数小,磨损率低,具有优异的力学性能;该ticn涂层的制备方法可通过调节共溅射ti靶材功率或复合沉积金属靶材电流密度,从而调节ti含量,继而实现对ticn涂层中c、n含量的可控调节,且不引入h元素,该制备方法简单高效,可进行工业化生产;本发明提供的ticn涂层可广泛应用于金属表面处理或金属加工中。

附图说明

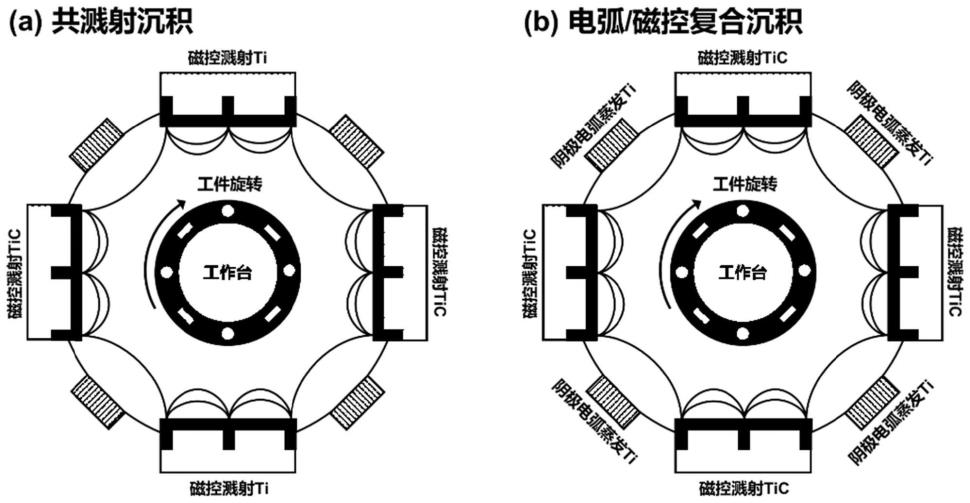

33.图1为本技术实施例共溅射沉积设备与电弧/磁控复合沉积设备图。

34.图2为实施例1-10与对比例1-2的ticn涂层元素含量图。

35.图3为实施例1-10与对比例1-2的ticn涂层c/(c+n)原子比图。

36.图4为实施例1-10与对比例1-2的ticn涂层硬度图。

37.图5为实施例1-10与对比例1-2的ticn涂层弹性模量图。

38.图6为实施例1-10与对比例1-2的ticn涂层摩擦系数图。

39.图7为实施例1-10与对比例1-2的ticn涂层磨损率图。

具体实施方式

40.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器末注明生产厂商者,视为可以通过市售购买得到的常规产品。

41.图1为本技术实施例共溅射沉积设备与电弧/磁控复合沉积设备图,其中,图1(a)为同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn涂层设备图;图1(b)为同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn涂层设备图。

42.实施例所用基体材料包括铁合金、合金钢、硬质合金等材料。

43.实施例共溅射沉积或复合沉积的时间为0.5h-4h。

44.实施例1

45.1、基体预处理

46.(1)对wc-co硬质合金基体进行机械研磨、抛光处理。

47.(2)溶剂清洗处理:先使用异丙醇超声清洗10min,再使用98%酒精溶液超声清洗10min,取出后再用超纯水超声清洗3min。

48.(3)辉光清洗处理:采用ar气体离子源对基体进行清洗30min,环境压力为0.05~0.5pa;基体偏压为-500~-1200v,频率80~240khz。

49.(4)离子刻蚀处理:采用弧光放电离子源对基体进行清洗30min,环境压力为0.5~2.0pa;基体偏压为-300v~-600v。

50.2、同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层

51.同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层,tic靶平均溅射功率2w/cm2、ti靶平均溅射功率2w/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至0.4pa,同时开启tic及ti靶阴极磁控电源,沉积得到ticn涂层。

52.实施例2

53.1、基体预处理

54.本例基体预处理步骤与实施例1相同。

55.2、同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层

56.同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层,tic靶平均溅射功率2w/cm2、ti靶平均溅射功率10w/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至0.4pa,同时开启tic及ti靶阴极磁控电源,沉积得到ticn涂层。

57.实施例3

58.1、基体预处理

59.本例基体预处理步骤与实施例1相同。

60.2、同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层

61.同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层,tic靶平均溅射功率2w/cm2、ti靶平均溅射功率20w/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至0.4pa,同时开启tic及ti靶阴极磁控电源,沉积得到ticn涂层。

62.实施例4

63.1、基体预处理

64.本例基体预处理步骤与实施例1相同。

65.2、同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层

66.同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层,tic靶平均溅射功率10w/cm2、ti靶平均溅射功率2w/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至0.4pa,同时开启tic及ti靶阴极磁控电源,沉积得到ticn涂层。

67.实施例5

68.1、基体预处理

69.本例基体预处理步骤与实施例1相同。

70.2、同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层

71.同时采用磁控溅射tic及ti靶材,共溅射沉积制备ticn纳米结构涂层,tic靶平均溅射功率10w/cm2、ti靶平均溅射功率5w/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层

沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至0.4pa,同时开启tic及ti靶阴极磁控电源,沉积得到ticn涂层。

72.实施例6

73.1、基体预处理

74.本例基体预处理步骤与实施例1相同。

75.2、同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层

76.同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层,tic靶平均溅射功率2w/cm2、ti靶平均电流密度0.5a/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至1.5pa,同时开启tic阴极磁控电源及ti靶阴极电弧蒸发电源,沉积得到ticn涂层。

77.实施例7

78.1、基体预处理

79.本例基体预处理步骤与实施例1相同。

80.2、同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层

81.同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层,tic靶平均溅射功率2w/cm2、ti靶平均电流密度1.5a/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至1.5pa,同时开启tic阴极磁控电源及ti靶阴极电弧蒸发电源,沉积得到ticn涂层。

82.实施例8

83.1、基体预处理

84.本例基体预处理步骤与实施例1相同。

85.2、同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层

86.同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层,tic靶平均溅射功率2w/cm2、ti靶平均电流密度3.0a/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至1.5pa,同时开启tic阴极磁控电源及ti靶阴极电弧蒸发电源,沉积得到ticn涂层。

87.实施例9

88.1、基体预处理

89.本例基体预处理步骤与实施例1相同。

90.2、同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层

91.同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层,tic靶平均溅射功率10w/cm2、ti靶平均电流密度1.0a/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至1.5pa,同时开启tic阴极磁控电源及ti靶阴极电弧蒸发电源,沉积得到ticn涂层。

92.实施例10

93.1、基体预处理

94.本例基体预处理步骤与实施例1相同。

95.2、同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层

96.同时采用磁控溅射tic靶材及阴极电弧蒸发ti靶材,复合沉积制备ticn纳米结构涂层,tic靶平均溅射功率10w/cm2、ti靶平均电流密度2.0a/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至1.5pa,同时开启tic阴极磁控电源及ti靶阴极电弧蒸发电源,沉积得到ticn涂层。

97.对比例1

98.1、基体预处理

99.本例基体预处理步骤与实施例1相同。

100.2、采用磁控溅射tic靶材沉积制备ticn纳米结构涂层

101.采用磁控溅射tic靶材沉积制备ticn纳米结构涂层,tic靶平均溅射功率10w/cm2。在n2气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入n2气,调节沉积腔室压力至0.4pa,开启tic阴极磁控电源,沉积得到ticn涂层。

102.对比例2

103.1、基体预处理

104.本例基体预处理步骤与实施例1相同。

105.2、采用阴极电弧蒸发ti靶材沉积制备ticn纳米结构涂层

106.采用阴极电弧蒸发ti靶材沉积制备ticn纳米结构涂层,ti靶平均电流密度1.0a/cm2。在c2h2、n2混合气氛中反应沉积ticn纳米结构涂层。涂层沉积过程中,维持基体温度为400℃,通入c2h2、n2气,调节沉积腔室压力至1.5pa,开启ti靶阴极电弧蒸发电源,沉积得到ticn涂层。

107.性能测试

108.采用xps测试涂层元素组元含量,图2为实施例1-10与对比例1-2的ticn涂层元素含量图。由图2可知,共溅射沉积的ticn涂层组元含量为:ti/(ti+c+n)原子比为40%~60%,磁控/电弧复合沉积的ticn涂层组元含量为:ti/(ti+c+n)原子比为35%~65%。

109.图3为实施例1-10与对比例1-2的ticn涂层c/(c+n)原子比图。由图3可知,共溅射沉积的ticn涂层c/(c+n)原子比为40%~70%,磁控/电弧复合沉积的ticn涂层组元含量为c/(c+n)原子比为20%~70%。

110.采用纳米压痕仪表征涂层硬度及弹性模量,测试方法及步骤依据国际标准iso-14577执行。图4为实施例1-10与对比例1-2的ticn涂层硬度图。由图4可知,共溅射沉积的ticn涂层硬度为15gpa-35gpa,磁控/电弧复合沉积的ticn涂层硬度为15gpa-40gpa。图5为实施例1-10与对比例1-2的ticn涂层弹性模量图。由图5可知,共溅射沉积的ticn涂层弹性模量为250gpa-450gpa,磁控/电弧复合沉积的ticn涂层弹性模量为300gpa-500gpa。可见采用共溅射沉积或磁控/电弧复合沉积相较单一工艺(磁控溅射或阴极电弧蒸发)制备的ticn纳米结构涂层具有更加优异的力学性能。

111.采用球盘式摩擦磨损试验机表征涂层摩擦系数及磨损率,图6为实施例1-10与对比例1-2的ticn涂层摩擦系数图。由图6可知,共溅射沉积的ticn涂层摩擦系数为0.2-0.55,

磁控/电弧复合沉积的ticn涂层摩擦系数为0.25-0.7。可见采用共溅射沉积或磁控/电弧复合沉积相较单一工艺(磁控溅射或阴极电弧蒸发)制备的ticn纳米结构涂层可获得更低的摩擦系数。

112.图7为实施例1-10与对比例1-2的ticn涂层磨损率图。由图7可知,共溅射沉积的ticn涂层磨损率为2*10-16

m3/(n

·

m)-13*10-16

m3/(n

·

m),磁控/电弧复合沉积的ticn涂层磨损率为1*10-16

m3/(n

·

m)-11*10-16

m3/(n

·

m)。可见采用共溅射沉积或磁控/电弧复合沉积相较单一工艺(磁控溅射或阴极电弧蒸发)制备的ticn纳米结构涂层具有更加优异的耐磨性。

113.上述实例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1