一种45Mn高碳钢直接开浇用渣系的使用方法与流程

一种45mn高碳钢直接开浇用渣系的使用方法

技术领域

1.本发明涉及一种钢铁生产方法,是发明专利《一种高碳钢45mn直接开浇用渣系及其使用方法》(2021102147250)的分案申请,特别是一种适用高碳钢45mn直接开浇使用的渣系的使用方法。

背景技术:

2.45mn钢属于碳素结构钢里的优质钢,含碳量0.42%-0.50%,强度、韧度及淬透性均比45钢高,调质处理可获得较好的综合力学性能,可加工性好,但焊接性差,一般用于较大负载及耐受磨损工作条件下的零件。

3.为了实现以热带冷,减少钢板表面脱碳层严重、板材头尾尺寸公差波动大、性能稳定性差等缺点,我公司开发利用esp薄板坯连铸连轧产线生产含碳量0.48~0.54%的高碳钢种,如中国发明《基于esp薄板坯连铸连轧流程生产薄规格高碳钢的方法》(cn201611258861.5)中公开的技术,c:0.48~0.54%,si:0.15~0.25%,mn:0.50~0.80%,cr:0.16~0.20%,p:≤0.012%,s:≤0.003%,n:≤0.005%;然后经过esp连铸连轧成不同厚度的热轧带钢,其中生产模式套用的c含量0.3%的开浇模式。但实际操作过程中,这种套用0.3%的开浇来实现0.48~0.54%的生产模式无法采用高拉速直开,产品生产效率和品质受到影响。直接导致废次降大,单浇次会伴随生产3件废品、1件次品,废品与正品差价1000元/吨,严重影响生产效益。

4.而,高碳钢(≥0.4%)在高拉速直开存在以下技术问题在于:

5.1.开浇渣散热快,保护渣、钢水易结块:高碳钢液相线低,开浇保护渣熔点低,浇注过程中,散热快,保护渣结块,钢水结冷钢,夹杂上浮,在冷钢位置聚集,造成铸坯质量问题或者生产事故。

6.2.传热慢,出结晶器坯壳薄,造成生产事故:因高碳钢c含量高,结晶器中凝固收缩系数大,下渣不足的情况下会导致易在结晶器和铸坯形成间隙,通过查询资料空气的导热系数约为0.09w/(m

·

k),而现有渣系产生的渣膜约为1.2w/(m

·

k),铸坯导热能力差,出结晶器后坯壳薄,导致铸坯鼓肚或漏钢生产事故。

7.3.拉速高时,易出现结晶器液位波动,造成粘结漏钢:从保护渣方面分析粘结漏钢的原因是保护渣的熔化速度慢,造成保护渣烧结层过厚,液渣层局部小于8mm(正常液渣层厚度在10~15mm),从而造成铜壁与坯壳间局部下渣不良,导致坯壳润滑不好而粘结在铜板上产生漏钢。

8.随着环保政策的逐步升级,行业竞争越来越激烈,成本越来越重要,薄板坯连铸连轧产线高碳钢高拉速直开对优钢行业拓展具有重要意义,对于高碳钢新种开发、降低混浇改判率、量利提升等方面具有明显优势,并且薄板坯连铸连轧产线具有生产薄规格的能力,可有效降低后道工序冷轧加工等成本,为高碳钢市场拓展、快速上量创造了良好的条件。

0.3%;al2o

3 2.9-3.1%;fe2o

3 16-18%;lio

2 0.6-0.7%;na2o 5.2-5.6%;f 9-11%;c 1.9-2.4%。碱度0.74-0.92;粘度1.22-1.27;软化点1010-1110℃;熔点1035-1135℃。

24.所述的保护渣成分和物理性状如下:sio

2 36-38%;cao 34-36%;mgo 6-7%;al2o

3 3-4%;fe2o

3 0.8-1.2%;lio

2 0%;na2o 5.7-6.8%;f 10-11%;k2o 0.2-0.4%。熔点1050~1150℃。

25.开浇过程中,开浇渣用量为3-5kg/浇次,结晶器液位到200mm推入;开浇渣融化呈液态状态时推入保护渣,具体为开浇渣发红后2s~3s时。在拉速3.5m/min下进行换渣。保护渣用量为0.20-0.24kg/t。

26.本发明的开浇渣与现有技术中的开浇渣相比,添加lio2,大幅增加了fe2o3的含量,使其可快速升温,并提升了na2o含量,降低了si-ca-mg含量,改善了渣的流动性,可以实现快速化渣,避免钢水结冷。此外,改良后的开浇渣和保护渣熔点接近,且开浇渣完全融化后推入保护渣,这一设计可更好实现换渣,避免换渣过程保护渣结块,化渣不良,造成润滑不良,粘结漏钢。

27.并且,改良后开浇渣可以配合3.5m/min拉速,使用量可以从每浇次15-20kg降低到了3-5kg,大大降低了生产成本。

28.本发明所述的渣系使用时,进行下述的设备参数控制:

29.(1)结晶器配置

30.45mn在结晶器中收缩小,c含量高,传热效率差,需要采用漏斗型薄铜板。结晶器厚度要求:宽面110-112mm;窄面130-132mm。

31.结晶器振动曲线设定为:非正弦因子0.25,振频80次/min,振幅7.5mm,负滑脱时间≥0.5s。

32.(2)开浇曲线设置

33.塞棒开浇棒位曲线为:20mm

→0→

20mm

→0→

9.5mm。

34.开浇升速曲线为:起拉矫后,拉速以加速度100m/min2升速至1.3m/min后,以加速度0.8m/min2升速至4.3m/min。优化方案中,在3.5m/min之前为计算机控制的统一加速度,在3.6m/min之后根据结晶器热流、热电偶、液位波动稳定性进行人为提升,在最短时间内提升到进钢拉速4.3m/min。而人为提升拉速为本领域常规技术,因此再次不再累述。

35.(3)连铸冷却控制

36.结晶器水温按31-32℃控制;水量开浇修正值为0;开浇二冷水水温31-33℃。

37.上述温度控制通过控制开浇二冷区水量来实现,开浇二冷水比水量1.4-1.8l/kg。

38.高碳钢液相线低,开浇拉速提升慢,铸坯在二冷区停留时间长,冷却强度高,因此需降低二冷区比水量,保证扇形段出口有较高的铸坯温度。高碳钢45mn直开采用低过热度控制,具体为20-25℃。

39.此后的粗轧工序中,高碳钢拉速低,在二冷区停留时间长,冷却强度高的情况下易造成轧辊硌伤。因此,控制轧机进钢拉速4.2-4.3m/min。r1断面温差按照≤50℃控制,r3出口中间坯头部温度≥920℃,ih出口温度≥1120℃,粗轧工作辊冷却水阀开度开50%,摆剪及转鼓剪外冷水关闭,高压除鳞水在f1咬钢后开启(其他钢种进钢前开启)。

40.此后的精轧工序中,在精轧区域进行冷却水控制:f1入口防剥落水全部关闭,精轧工作辊基础水阀开度20%,精轧工作辊附加水阀开度50%,精轧侧导板冷却水及高速飞剪

外冷水全部关闭,卷取建张完成后各冷却水恢复正常。终轧温度≥820℃。

41.传统工艺中精轧过程带钢头部温度低,下表面与辊道等设备直接接触,冷却速度快,导致精轧穿带后轻微扣头,在层冷运行过程中头部撞击辊道,在卷取区域产生相对严重扣头,导致废钢的风险。本发明通过轧机间冷却水优化,开浇头部关除鳞水、轧机冷却水调控等措施,提升带钢轧制温度,避免了上述技术缺陷的发生。

42.以上工艺中,仅对于改良部分进行了详述,对于未提及部分沿用现在有的薄板坯连铸连轧产线相关技术。

43.为了更好地比较本技术配方和现有技术,进行了对比试验。

44.实施例1~3以及对比例的成分及设计如下表:

[0045] csimnpsaltcrnicu[n]实施例10.440.230.920.0150.0010.00850.0200.010.0120.0036实施例20.470.200.950.0120.0010.01920.0150.0280.0180.0036实施例30.430.260.850.0170.0010.00810.0190.0180.030.0038对比例0.440.210.900.0150.0010.01020.0170.010.010.0032

[0046]

实施例1~3以及对比例工艺流程路线均为:炼钢

→

连铸

→

粗轧

→

精轧

→

层流冷却

→

卷取

→

酸洗及平整。具体参数如下

[0047]

1、炼钢

[0048]

按照成分设计的材料配比经过转炉、lf炉、rh炉冶炼,得到所需成分的钢水;

[0049]

2、连铸

[0050]

实施例1~3以及对比例所使用的开浇渣数据见下表:

[0051]

开浇渣使用量sio2caomgoal2o3fe2o3lio2na2ofc碱度粘度pa.s实施例1433.528.00.33.016.10.65.610.72.20.841.27实施例24.832.129.40.23.117.10.65.410.21.90.921.26实施例33.435.526.30.32.917.70.75.29.02.40.741.22对比例1537.034.47.13.80.60.04.08.44.61.101.37

[0052]

实施例1~3以及对比例所使用的保护渣数据见下表:

[0053]

保护渣sio2caomgoal2o3fe2o3lio2na2ofk2o实施例135.935.36.74.20.80.05.910.90.4实施例236.835.86.34.00.90.05.710.30.3实施例337.534.06.63.31.20.06.810.40.2对比例35.736.27.46.90.80.04.28.80.0

[0054]

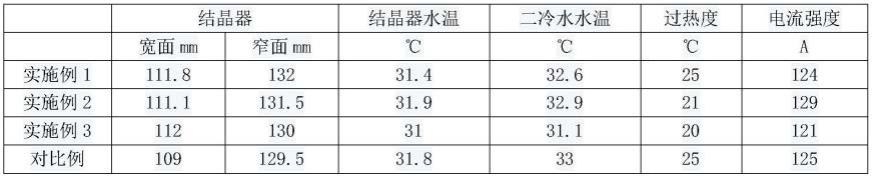

连铸参数见下表:

[0055][0056]

此外,实施例1~3以及对比例均在开浇渣呈液态状态时推入保护渣,具体为开浇

渣发红后2s~3s时。拉速3.5m/min下进行换渣。开浇升速曲线均为:起拉矫后,拉速瞬间升至1.3m/min后,以加速度0.8m/min2升速至4.3m/min。高碳钢开浇振动曲线均为:非正弦因子0.25,振频80次/min,振幅7.5mm,负滑脱时间≥0.5s。结晶器液面波动标准差要求:≤1.5mm。

[0057]

不同的是:对比例开浇棒位曲线:20mm

→0→

20mm

→0→

20mm

→0→

20mm

→

11mm。实施例1~3开浇塞棒动作曲线更改为:20mm

→0→

20mm

→0→

9.5mm。

[0058]

3、粗轧

[0059]

实施例1~3以及对比例粗轧、精轧参数见下表:

[0060] r1r3轧机进钢ih精轧 断面温差最大值℃出口温度℃拉速m/min出口温度℃终轧温度℃实施例1459424.31164836实施例2509244.221123823实施例3469364.31158830对比例558684.31125791

[0061]

不同的是:

[0062]

实施例1~3,粗轧工作辊冷却水阀开度开50%,摆剪及转鼓剪外冷水关闭,高压除鳞水在f1咬钢后开启。

[0063]

对比例,粗轧工作辊冷却水、摆剪及转鼓剪外冷水、高压除鳞水均开浇前开启。

[0064]

4、精轧

[0065]

实施例1~3:f1入口防剥落水全部关闭,精轧工作辊基础水阀开度20%,精轧工作辊附加水阀开度50%,精轧侧导板冷却水及高速飞剪外冷水全部关闭,卷取建张完成后各冷却水恢复正常。

[0066]

对比例:精轧f1入口防剥落水、精轧工作辊基础水、精轧工作辊附加水、精轧侧导板冷却水及高速飞剪外冷水进钢前开启。

[0067]

经统计:实施例1~3换渣过程接痕良好,液位稳定,断面温差≤50℃,对比例换渣过程存在热电偶波动,有漏钢风险,断面温差偏差较限定值升高10℃。

[0068]

此外,实施例1~3轧辊无硌伤,终轧温度823~836℃,层冷无扣头撞击轨道现象,生产稳定。而对比例因铸坯头部温度低,生试验6次,2次造成辊印转板,3次造成轧辊硌伤掉肉。

[0069]

由此可见:本发明通过开浇渣优化,开发开浇曲线,制定结晶器参数可以更好实现换渣,避免换渣过程保护渣结块,化渣不良,造成润滑不良,粘结漏钢。

[0070]

并且在后续配合连铸配水、轧机冷却水控制措施,可以实现薄板坯连铸连轧产线上高碳钢45mn的直接开浇,无开浇轧辊硌伤、精轧卷取废钢等现象。

[0071]

需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1