一种针对数控铣刀螺旋槽磨削工艺的砂轮轨迹计算方法与流程

1.本发明属于数控铣刀螺旋槽磨削技术领域,具体涉及一种针对数控铣刀螺旋槽磨削工艺的砂轮轨迹计算方法。

背景技术:

2.螺旋槽作为立铣刀的重要结构特征,对刀具的切削、排屑、断屑、整体刚性起着至关重要的影响。为满足现代制造业日益精密的加工需求和严苛的加工条件,螺旋槽的结构设计日益复杂,加工精度要求也越来越高,现有的磨削工艺已经难以满足螺旋槽参数加工精度要求。

3.karpuschewski等以砂轮位姿参数为优化变量,螺旋槽轮廓误差为优化目标函数,采用粒子群算法求解砂轮位姿;李国超等在此基础上提出基于双斜面型砂轮尺寸和位姿组合优化的螺旋槽磨削工艺设计方法,根据螺旋槽形状选用特定砂轮建立螺旋槽结构参数误差以及轮廓误差为优化目标函数,但螺旋槽轮廓计算精度受限于离散步距精度且容易出现求解失败。贾康等针对拉刀螺旋槽前刀面精确高质量磨削,以保证前角、槽底圆弧半径等要素构建磨削工艺约束条件,形成砂轮位姿计算模型及其优化搜索方法;liu等和zhan等针对砂轮磨损圆角采用迭代法求解砂轮磨削位姿;ren等针对1v1/1a1砂轮的磨削工艺,建立前角、芯厚、槽宽关于砂轮位姿的函数关系式为要素的非线性方程组,通过求解方程组获得砂轮位姿,但存在出现超越方程无解的情况。nguyen等将砂轮位姿参数定义简化,利用解析几何方法建立螺旋槽结构参数与砂轮位姿的映射关系,该方法相较于其他方法求解效率大幅度提高,但忽视砂轮轮廓端点容易钝化出现圆角导致算法失效。

4.目前,螺旋槽标准砂轮磨削工艺的研究已较为成熟,但是对于螺旋槽端面截形轮廓形成仍缺乏精度高、通用性强的计算方法,导致砂轮位姿求解方法也存在求解精度与实用性的矛盾。

技术实现要素:

5.为克服上述问题,本发明通过计算出砂轮磨削形成的螺旋槽径向截形轮廓的精确数学表达式,构建螺旋槽结构参数与砂轮位姿的函数关系式,提供一种针对数控铣刀螺旋槽磨削工艺的砂轮轨迹计算方法。

6.本发明的一种针对数控铣刀螺旋槽磨削工艺的砂轮轨迹计算方法,包括以下步骤:

7.步骤1:建立磨削运动关系。

8.建立砂轮坐标系o

g-xgygzg:坐标原点og位于砂轮大端圆圆心,坐标轴zg与砂轮轴线重合,坐标平面xgyg与砂轮大端圆平面重合;砂轮回转面方程在砂轮坐标系中如下式所示:

9.10.式中,h为回转面上点到砂轮大端面的距离,ψ为回转面上点相对坐标轴yg的回转角参数,r(h)为砂轮轮廓方程。

11.建立工件坐标系o

w-x

wywzw

:坐标原点ow位于刀具棒料端面圆心,坐标轴zw与刀具棒料轴线重合,坐标平面x

wyw

与刀具棒料端面重合。

12.建立砂轮磨削位姿参数:中心距a

x

为两个坐标原点在xw轴上的距离;偏移距ay为两个坐标原点在yw轴上的距离;安装角α,砂轮绕xw轴旋转的角度。因此,砂轮坐标系与工件坐标系得变换矩阵如下所示:

[0013][0014]

砂轮在运动过程沿着zw轴前进的同时绕zw轴旋转ξ角度,定义螺旋刃线的半径和工件半径相同为r,螺旋角为β,因此,伴随坐标系与工件坐标系关于角度ξ的变换矩阵me(ξ)如下式所示:

[0015][0016]

式中,κ=r/tanβ。

[0017]

步骤2:计算砂轮磨削形成的螺旋槽轮廓。

[0018]

砂轮回转面做空间螺旋运动的运动轨迹ps(h,ψ,ξ,a

x

,ay,α)如下式所示:

[0019][0020]

对砂轮回转面运动轨迹方程ps中砂轮变量h、ψ分别求偏导,叉乘得到回转面上点的法矢量,并计算ξ=0时刻砂轮回转面上点的法矢量n(h,ψ),如下式所示:

[0021][0022]

对砂轮回转面的运动轨迹方程ps中运动变量ξ求偏导,并计算在ξ=0时刻砂轮回转面上点的速度矢量v(h,ψ),如下式所示:

[0023][0024]

根据接触线上点的法矢量与速度矢量相互垂直的条件(n(h,ψ)

×

v(h,ψ)=0),将式(5)、式(6)代入计算砂轮接触线上点的回转角度ψ(h),经过简化如下式所示:

[0025][0026]

式中,b1=a

x

cosα+κsinα,b2=(r(h)r

′

(h)-h)sinα+ay,b3=(κcosα-a

x sinα)r

′

(h)。

[0027]

将式(7)代回砂轮包络面程式(4)中计算出砂轮回转面的接触线,并将接触线经过运动变换得到螺旋槽径向截面轮廓方程p(h,a

x

,ay,α),如下式所示:

[0028][0029]

式中,ξ0=(hcosα-r(h)sin(ψ(h))sinα)/κ。

[0030]

步骤3:建立砂轮位姿约束方程。

[0031]

(1)前角γ为矢量p1与矢量t1的夹角,其中当p1×

t1的zw坐标为正时,前角为正,反之前角为负。螺旋槽前角关于砂轮位姿的函数关系式f

γ

如下式所示:

[0032][0033]

式中,tr=(0,0,1)。

[0034]

(2)芯厚rc点p2为螺旋槽轮廓与芯厚圆相切的切点,即矢量p2·

t2=0,螺旋槽芯厚关于砂轮位姿的函数关系式f

rc

如下式所示:

[0035][0036]

式中,x

′

p

(h2)

·yp

(h2)-y

′

p

(h2)

·

x

p

(h2)=0。

[0037]

(3)槽宽φ为螺旋槽起点p1与终点p3夹角,当矢量p1×

p3的zw坐标为正时槽宽小于180

°

,反之则槽宽大于180

°

,螺旋槽芯厚关于砂轮位姿的函数关系式f

φ

如下式所示:

[0038][0039]

式中,

[0040]

步骤4:求解砂轮磨削位姿。

[0041]

建立砂轮位姿优化问题的目标函数如下式所示:

[0042]

minfit=ω1(f

γ-γ)2+ω2(f

φ-φ)2+ω3(f

rc-rc)2ꢀꢀꢀ

(12)

[0043]

采用粒子群算法求解砂轮位姿,将砂轮位姿看成一个三维粒子,定义砂轮位姿粒子为vecx(a

x

,ay,α);确定粒子群的数量n,在砂轮位姿搜索空间内初始化粒子群vecxi(a

xi

,a

yi

,αi),并初始化每个粒子的速度vi,i=1,2,3,

…

,n;随后进行迭代计算,粒子群算法迭代规则如下式所示:

[0044][0045]

式中,ω为惯性权重,c1/c2为学习因子,r1/r2为[0,1]的随机数,pbesti为个体最优,gbest全局最优。

[0046]

粒子群算法计算过程为:

[0047]

(1)设定粒子群算法参数ω、c1/c2、r1/r2,粒子种群数量n,最大迭代次数max_gen及终止迭代允许最小误差;

[0048]

(2)初始化粒子群:位置速度vi和位置vecxi;

[0049]

(3)将初始始化粒子代入式(12)中计算初试适应值fit(vecxi),将每个粒子初试适应值标记为个体最优pbesti,并将最佳个体最优标记为全局最优gbest;

[0050]

(4)按照式(13)更新粒子群位置与速度;

[0051]

(5)将更新后的粒子代入式(12)中更新适应值,如果出现fit(vecxi)《pbesti,则更新个体最优pbesti=fit(vecxi),如果出现fit(vecxi)《gbest,则更新全局最优gbest=fit(vecxi);

[0052]

(6)如果满足结束条件则结束运行,否则返回步骤(3)。

[0053]

目标函数的值越接近于零,上述非线性方程组的解越精确。

[0054]

本发明的有益技术效果为:

[0055]

本发明针对铣刀螺旋槽前角、芯厚、槽宽等参数的精确磨削工艺,通过计算出砂轮磨削形成的螺旋槽径向截形轮廓的精确数学表达式,构建螺旋槽结构参数与砂轮位姿的函数关系式,并通过优化算法对砂轮位姿进行快速求解。

附图说明

[0056]

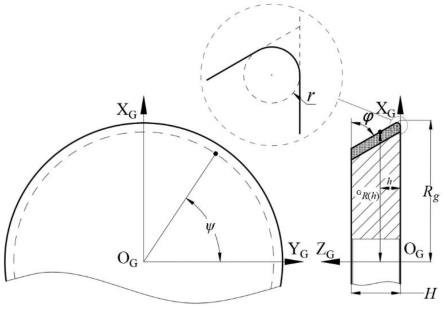

图1是1v1/1a1标准砂轮参数化建模示意图;

[0057]

图2是砂轮与工件运动关系示意图;

[0058]

图3是砂轮磨削形成在径向截面的轨迹图;

[0059]

图4是砂轮磨削时与工件棒料的接触线示意图;

[0060]

图5是螺旋槽结构参数的几何定义图;

[0061]

图6是试验加工ⅰ组前角测试结果图;

[0062]

图7是试验加工ⅱ组芯厚测试结果图;

[0063]

图8是试验加工ⅲ组槽宽测试结果图。

具体实施方式

[0064]

下面结合附图和具体实施方法对本发明做进一步详细说明。

[0065]

本发明的一种针对数控铣刀螺旋槽磨削工艺的砂轮轨迹计算方法,具体为:

[0066]

步骤1:建立磨削运动关系。

[0067]

如图1所示,建立砂轮坐标系o

g-xgygzg:坐标原点og位于砂轮大端圆圆心,坐标轴zg与砂轮轴线重合,坐标平面xgyg与砂轮大端圆平面重合;砂轮回转面方程在砂轮坐标系中如下式所示:

[0068][0069]

式中,h为回转面上点到砂轮大端面的距离,ψ为回转面上点相对坐标轴yg的回转角参数,r(h)为砂轮轮廓方程。

[0070]

如图2所示,建立工件坐标系o

w-x

wywzw

:坐标原点ow位于刀具棒料端面圆心,坐标轴zw与刀具棒料轴线重合,坐标平面x

wyw

与刀具棒料端面重合。

[0071]

建立砂轮磨削位姿参数:中心距a

x

为两个坐标原点在xw轴上的距离;偏移距ay为两个坐标原点在yw轴上的距离;安装角α,砂轮绕xw轴旋转的角度。因此,砂轮坐标系与工件坐标系得变换矩阵如下所示:

[0072][0073]

从图2可知,螺旋槽磨削过程可以看作工件固定不动,砂轮沿着螺旋刃线引导下运动。砂轮在运动过程沿着zw轴前进的同时绕zw轴旋转ξ角度,定义螺旋刃线的半径和工件半径相同为r,螺旋角为β,因此,伴随坐标系与工件坐标系关于角度ξ的变换矩阵me(ξ)如下式所示:

[0074][0075]

式中,κ=r/tanβ。

[0076]

步骤2:计算砂轮磨削形成的螺旋槽轮廓。

[0077]

由砂轮运动学建模可知,砂轮首先确定安装位置和姿态,然后刀具棒料绕自身轴线旋转并前进。对砂轮与棒料相对运动分析可知,刀具棒料可以看作固定不动,砂轮首先确定安装位姿,然后绕着棒料轴线做螺旋运动,如图3所示。因此,砂轮回转面做空间螺旋运动的运动轨迹ps(h,ψ,ξ,a

x

,ay,α)如下式所示:

[0078][0079]

对砂轮回转面运动轨迹方程ps中砂轮变量h、ψ分别求偏导,叉乘得到回转面上点

的法矢量,并计算ξ=0时刻砂轮回转面上点的法矢量n(h,ψ),如下式所示:

[0080][0081]

对砂轮回转面的运动轨迹方程ps中运动变量ξ求偏导,并计算在ξ=0时刻砂轮回转面上点的速度矢量v(h,ψ),如下式所示:

[0082][0083]

根据接触线上点的法矢量与速度矢量相互垂直的条件(n(h,ψ)

×

v(h,ψ)=0),将式(5)、式(6)代入计算砂轮接触线上点的回转角度ψ(h),经过简化如下式所示:

[0084][0085]

式中,b1=a

x cosα+κsinα,b2=(r(h)r

′

(h)-h)sinα+ay,b3=(κcosα-a

x

sinα)r

′

(h),如图4所示。

[0086]

将式(7)代回砂轮包络面程式(4)中计算出砂轮回转面的接触线,并将接触线经过运动变换得到螺旋槽径向截面轮廓方程p(h,a

x

,ay,α),如下式所示:

[0087][0088]

式中,ξ0=(hcosα-r(h)sin(ψ(h))sinα)/κ。

[0089]

步骤3:建立砂轮位姿约束方程。

[0090]

(1)如图5所示,前角γ为矢量p1与矢量t1的夹角,其中当p1×

t1的zw坐标为正时,前角为正,反之前角为负。螺旋槽前角关于砂轮位姿的函数关系式f

γ

如下式所示:

[0091][0092]

式中,tr=(0,0,1)。

[0093]

(2)如图5所示,芯厚rc点p2为螺旋槽轮廓与芯厚圆相切的切点,即矢量p2·

t2=0。芯厚存在负心厚情况,发生该类情况需要舍弃。螺旋槽芯厚关于砂轮位姿的函数关系式f

rc

如下式所示:

[0094][0095]

式中,x

′

p

(h2)

·yp

(h2)-y

′

p

(h2)

·

x

p

(h2)=0。

[0096]

(3)如图5所示,槽宽φ为螺旋槽起点p1与终点p3夹角,当矢量p1×

p3的zw坐标为正时槽宽小于180

°

,反之则槽宽大于180

°

,螺旋槽芯厚关于砂轮位姿的函数关系式f

φ

如下式所示:

[0097][0098]

式中,

[0099]

步骤4:求解砂轮磨削位姿。

[0100]

建立砂轮位姿优化问题的目标函数如下式所示:

[0101]

min fit=ω1(f

γ-γ)2+ω2(f

φ-φ)2+ω3(f

rc-rc)2ꢀꢀꢀ

(12)

[0102]

采用粒子群算法求解砂轮位姿,将砂轮位姿看成一个三维粒子,定义砂轮位姿粒子为vecx(a

x

,ay,α);确定粒子群的数量n,在砂轮位姿搜索空间内初始化粒子群vecxi(a

xi

,a

yi

,αi),并初始化每个粒子的速度vi,i=1,2,3,

…

,n;随后进行迭代计算,粒子群算法迭代规则如下式所示:

[0103][0104]

式中,ω为惯性权重,c1/c2为学习因子,r1/r2为[0,1]的随机数,pbesti为个体最优,gbest全局最优。

[0105]

粒子群算法计算过程为:

[0106]

(1)设定粒子群算法参数ω、c1/c2、r1/r2,粒子种群数量n,最大迭代次数max_gen及终止迭代允许最小误差;

[0107]

(2)初始化粒子群:位置速度vi和位置vecxi;

[0108]

(3)将初始始化粒子代入式(12)中计算初试适应值fit(vecxi),将每个粒子初试适应值标记为个体最优pbesti,并将最佳个体最优标记为全局最优gbest;

[0109]

(4)按照式(13)更新粒子群位置与速度;

[0110]

(5)将更新后的粒子代入式(12)中更新适应值,如果出现fit(vecxi)《pbesti,则更新个体最优pbesti=fit(vecxi),如果出现fit(vecxi)《gbest,则更新全局最优gbest=fit(vecxi);

[0111]

(6)如果满足结束条件则结束运行,否则返回步骤(3)。

[0112]

目标函数的值越接近于零,上述非线性方程组的解越精确。

[0113]

试验验证:

[0114]

采用一片1a1砂轮砂轮进行加工验证,砂轮参数如表1所示。

[0115]

表1砂轮几何参数表

[0116][0117]

为了避免偶然性代来误差,试验分为三组进行,测试算法对螺旋槽结构参数前角、芯厚、槽宽控制的有效性,试验所采用的螺旋槽设计参数如表2所示,本次试验粒子群算法参数设置如表3所示。

[0118]

表2试验中螺旋槽的设计参数表

[0119][0120]

表3磨削算法参数表设置表

[0121][0122]

通过本发明所提出的方法计算出的砂轮位姿如表4所示。

[0123]

表4磨削算法参数表设置

[0124][0125]

将表4中的砂轮位姿进行仿真加工与实际加工的到如图6、图7、图8所示,试验表明本发明所提出方法的有效性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1