金属钪的制备方法及装置与流程

1.本发明涉及稀土金属制备技术领域,更为具体地,涉及一种金属钪的制备方法及装置。

背景技术:

2.随着移动通信技术的发展,高纯稀土元素分离方法的进步,高纯钪在滤波器中重要作用被研究发现并开始应用起来。铝钪合金是金属钪最早应用的领域。铁水中加入钪后,可提高铸铁的性能;金属铜中加入钪后可作为军舰耐腐蚀材料;在bacuo/cb中加入钪后可生成bacusco/sccb超导材料,临界性能大幅改善。此外,高纯钪在钪钇镓石榴石激光领域、电光源材料、高端传感器等方面均有重要应用。因此,高纯钪的市场需求将逐年增加。

3.金属钪的制备方法主要有金属热还原法和熔盐电解法。高纯金属钪通常采用真空碳管蒸馏炉进行。仅采用一次真空碳管炉真空蒸馏较难制备出高纯金属钪,在刘燚等人(高纯金属钪的制备,湖南有色金属,2016年)的研究中,一次蒸馏提纯后产品绝对纯度小于4n。李鸿亚等人(高纯金属钪锭的制备,有色金属(冶炼部分),2017)为制备出高纯金属钪,进行2次低、高温蒸馏提纯,即预蒸馏和二次蒸馏两步分步进行。需要注意的是采用真空碳管蒸馏炉的升温速率一般较慢,所需时间较长,多次真空碳管蒸馏炉提纯不仅降低了工作效率,而且增大了系统中引入杂质的概率。蒸馏过程使用高纯石墨材质、硅钼加热棒,高温下样品极其容易引入碳等杂质。产品检测结果虽然达到较高4n纯度,但其中杂质元素碳、铁等仍然较高。李安军等人(一种低纯氧化钪富集物生产高纯金属钪的方法.cn 111172413a,2020)采用金属热还原法制得了金属钪。然后采用三步蒸馏法提纯金属钪。首先低温蒸馏,然后在配加钼粉的条件下进行高温蒸馏金属钪,最后再在配加硼粉条件下进行次高温提纯。三次提纯步骤后,样品稀土相对纯度达到4n,但其绝对纯度未达到4n。

4.综上现有技术的缺点为:真空碳管炉的升温速率一般较慢,升温需要较长时间。采用真空碳管炉一次蒸馏提纯,所得产品纯度一般较难达到电子等功能材料所需纯度要求,一般仅可制备3n纯度的样品。若采用多次真空碳管炉蒸馏,不仅所需时间较长,而且在长时间的高温下由于高温渗碳容易引入杂质碳等元素。多次真空碳管炉蒸馏提纯通常首次蒸馏温度较低(约1500℃),一般低于金属钪熔点1541℃,金属钪内部易挥发杂质较难脱出,二次高温蒸馏钪时又收集进入样品,使其提纯效果较差,延长蒸馏时间,钪损增加。此外,真空碳管炉需多次开炉,样品污染风险增加,质量不能稳定。真空碳管炉的升降温时间较长,所需真空度较高,上述文献中真空一般都抽至10-3

pa以下,时间越长,真空度越高,真空系统负荷越大,采用外配高纯钼、硼等元素,借助与杂质元素的较大亲和力而提纯金属钪的方法并不经济,首先高纯钼、硼原料的市场价格较高,这些原料的使用增加了高纯金属钪的制备原料消耗成本;其次,钼、硼原料加入可能由于其原料本身纯度不够而引入新的杂质,导致产品纯度不高或不稳定。区域熔炼提纯是近些年提出的提纯方法,为了实现产品的提纯效果,通常需要往返多次进行,所需时间较长,提纯效率较低。对某些元素的净化,区域熔炼甚至需要超高真空10-6

pa,增加设备前期投入。固态电迁移法提纯效率更低,所需时间更长,生产能

力小,提纯效果有限。

技术实现要素:

5.鉴于上述问题,本发明的目的是提供一种金属钪的制备方法及装置,以解决目前的现有高纯金属钪提纯技术存在产品纯度不高或不稳定、加热时间长、工艺流程长、以及原料消耗成本高等问题。

6.本发明提供一种金属钪的制备方法,包括如下步骤:

7.通过浓盐酸对氧化钪进行酸溶解,采用树脂将所述酸溶解得到的氯化钪酸溶液中的杂质吸附脱出,得到除杂的氯化钪酸溶液;

8.将所述除杂的氯化钪酸溶液浓缩除酸至预设浓度加入氟化氢铵进行氟化反应,得到氟化钪;

9.将所述氟化钪与金属钙进行钙热还原反应,所述钙热还原反应完全后将得到的产物冷却至室温进行渣金分离,得到粗钪;

10.将所述粗钪破碎后加入蒸馏坩埚内进行高温与低温交替热蒸馏处理,得到蒸馏样品;其中,所述高温蒸馏的时间比所述低温蒸馏的时间短;

11.通过电子束熔炼设备对所述蒸馏样品进行精炼提纯处理,得到高纯度钪金属锭。

12.此外,优选的方案是,所述树脂为n235三辛癸烷基叔胺树脂、n902树脂、lix984树脂、mibk甲基异丁基酮树脂、ad-108树脂、ad-100树脂、tbp磷酸三丁酯树脂、p350甲基磷酸二甲庚酯树脂其中的一种或按照任意比例混合的几种。

13.此外,优选的方案是,在所述通过浓盐酸对氧化钪进行酸溶解,采用树脂将所述酸溶解得到的氯化钪酸溶液中的杂质吸附脱出,得到除杂的氯化钪酸溶液的过程中,

14.所述除杂的氯化钪酸溶液的酸度为0.01m-7m;和/或,

15.所述树脂对所述氯化钪酸溶液中的杂质的吸附时间为5min-120min。

16.此外,优选的方案是,所述将所述除杂的氯化钪酸溶液浓缩除酸至预设浓度加入氟化氢铵进行氟化反应,得到氟化钪包括:

17.对所述氯化钪酸溶液进行浓缩除酸,使浓缩除酸后得到的氯化钪液中的含水量小于所述氯化钪质量的5倍,得到浓缩氯化钪液;

18.向所述浓缩氯化钪液中加入氟化氢铵,在50℃~100℃的条件下,使所述浓缩氯化钪液与氟化氢铵进行氟化反应,反应20min~2h后,得到氟化反应产物;

19.将所述氟化反应产物依次进行除水处理和脱氨处理,得到氟化钪。

20.此外,优选的方案是,所述除水处理的温度为:200℃~250℃;所述脱氨处理的温度为:350℃~450℃;所述脱氨处理的方式为无氧脱氨;所述脱氨处理的时间为20min~3h;所述脱氨处理的压强为1~101325pa。

21.此外,优选的方案是,所述将所述氟化钪与金属钙进行钙热还原反应,所述钙热还原反应完全后将得到的产物冷却至室温进行渣金分离,得到粗钪包括:

22.将所述氟化钪与金属钙加入真空感应炉内,当所述真空感应炉的温度为800℃~1600℃,内部压强为1pa~0.2mpa时,所述氟化钪与金属钙发生钙热还原反应,反应时间10min~60min后得到产物;其中,

23.所述金属钙的用量为所述金属钙的理论用量的1.05-1.3倍;

24.将所述产物浇铸于模具中,将装有产物的模具冷却至室温后,对所述模具内的产物进行渣金分离,得到粗钪。

25.此外,优选的方案是,所述将所述粗钪破碎后加入蒸馏坩埚内进行高温与低温交替热蒸馏处理,得到蒸馏样品包括:

26.将所述粗钪破碎至小于所述蒸馏坩埚的半径,得到破碎的粗钪;

27.将所述破碎的粗钪加入到所述蒸馏坩埚中,将所述蒸馏坩埚置于真空感应炉内,使所述真空感应炉内的蒸馏真空度小于1pa,在1560℃~1600℃的高温下蒸馏处理2min-10min后改为在1480℃~1520℃的低温下蒸馏处理20min~100min,交替进行至少两次得到蒸馏样品。

28.此外,优选的方案是,所述通过电子束熔炼设备对所述蒸馏样品进行精炼提纯处理,得到高纯度钪金属锭包括:

29.将所述蒸馏样品浇铸成棒状,得到棒材样品;

30.将所述棒材样品加入电子束熔炼设备中,采用熔滴精炼引拔提纯处理,得到高纯度钪金属锭;其中,所述熔滴精炼的操作条件为:真空度≤0.01pa;功率为60kw~800kw,电子束目标冲击功率密度为0.5~8.0

×

105w/cm2。

31.此外,优选的方案是,在所述将所述蒸馏样品进行精炼提纯处理,得到高纯度钪金属锭的过程中还包括:

32.在所述蒸馏样品浇铸成棒状的过程中,将少量未被浇筑成棒材样品的蒸馏样品破碎成粒状,得到粒状样品;

33.将所述粒状样品采用熔煮法提纯,得到高纯度钪金属锭。

34.本发明提供的用于如上所述的金属钪的制备方法的金属钪的制备装置,包括酸溶解装置、氟化反应装置、真空加热装置和电子束熔炼设备;其中,

35.所述酸溶解装置的酸溶液出口与所述氟化反应装置的溶液进口连接;

36.所述真空加热装置包括真空感应炉、设置在所述真空感应炉的炉腔内部的底部的模具、设置在所述模具上方的加热线圈、分别设置在所述加热线圈中的还原反应坩埚和蒸馏坩埚;

37.所述还原反应坩埚与所述蒸馏坩埚设置在所述加热线圈上时,所述原反应坩埚的液体出渣口和所述蒸馏坩埚的液体出渣口均与所述模具的材料入口相对应;

38.在所述蒸馏坩埚的上方分别设置有杂质蒸汽收集装置和金属钪蒸汽收集装置;所述杂质蒸汽收集装置和所述金属钪蒸汽收集装置之间通过转动连杆连接;在所述转动连杆上设置有位置调节结构;所述位置调节结构的调节端设置在所述真空感应炉的外部;通过控制所述调节端,使所述调节结构带动所述转动连杆移动,通过所述转动连杆移动调整所述杂质蒸汽收集装置和所述金属钪蒸汽收集装置的位置。

39.从上面的技术方案可知,本发明提供的金属钪的制备方法及装置,通过对氯化钪酸溶液的一次除杂、对粗钪的交替热蒸馏的二次除杂以及对蒸馏样品的精炼提纯的三次除杂处理,充分利用各个步骤的除杂特性,实现金属钪的深度净化;先采用树脂除去fe、cu等后续蒸馏较难去除的杂质,然后通过高低温交换操作,提高金属钪内部杂质脱出效果,降低低温长时间蒸馏过程中的钪损,最后采用电子束熔炼设备深度去除碳、氢、氧、氮、氢、磷、硅、锌、砷等杂质元素,实现超高纯金属钪的制备;本发明提供的金属钪的制备方法整个工

艺过程中无需加入钼、硼原料,可节约制备成本;本发明提供的金属钪的制备装置通过采用真空感应炉作为加热装置,少了加热时间,提升作业效率;真空感应炉内设置还原反应坩埚和蒸馏坩埚,可分别用于对钙热还原反应和粗钪蒸馏,节约设备;通过杂质蒸汽收集装置和金属钪蒸汽收集装置以及转动连杆和位置调节结构等结构设计,可根据不同的蒸汽温度切换杂质蒸汽收集装置和金属钪蒸汽收集装置的位置,减少开炉次数,避免引入新杂质以及缩短蒸馏时间。

40.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

41.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

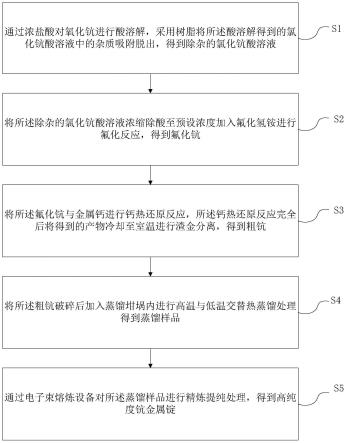

42.图1为根据本发明实施例的金属钪的制备方法的流程图;

43.图2为根据本发明实施例的金属钪的制备方法的工艺图;

44.图3为根据本发明实施例的金属钪的制备装置的结构示意图。

45.在附图中,1-酸溶解装置,2-氟化反应,31-真空感应炉,32-模具,33-加热线圈,34-蒸馏坩埚,35-杂质蒸汽收集装置,36-金属钪蒸汽收集装置,37-转动连杆,38-位置调节结构,4-电子束熔炼设备。

具体实施方式

46.在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。

47.针对前述提出的目前的现有高纯金属钪提纯技术存在产品纯度不高或不稳定、加热时间长、工艺流程长、以及原料消耗成本高等问题,提出了一种金属钪的制备方法及装置。

48.以下将结合附图对本发明的具体实施例进行详细描述。

49.为了说明本发明提供的金属钪的制备方法及装置,图1示出了根据本发明实施例的金属钪的制备方法的流程;图2示出了根据本发明实施例的金属钪的制备方法的工艺;图3示出了本发明实施例的金属钪的制备装置的结构。

50.如图1至图3共同所示,本发明提供的金属钪的制备方法,包括如下步骤:

51.s1、通过浓盐酸对氧化钪进行酸溶解,采用树脂将酸溶解得到的氯化钪酸溶液中的杂质吸附脱出,得到除杂的氯化钪酸溶液。

52.作为本发明的一个优选实施例,树脂为n235三辛癸烷基叔胺树脂、n902树脂、lix984树脂、mibk甲基异丁基酮树脂、ad-108树脂、ad-100树脂、tbp磷酸三丁酯树脂、p350甲基磷酸二甲庚酯树脂其中的一种或按照任意比例混合的几种。

53.作为本发明的一个优选实施例,在通过浓盐酸对氧化钪进行酸溶解,采用树脂将酸溶解得到的氯化钪酸溶液中的杂质吸附脱出,得到除杂的氯化钪酸溶液的过程中,除杂

的氯化钪酸溶液的酸度为0.01m-7m;和/或,树脂对氯化钪酸溶液中的杂质的吸附时间为5min-120min。

54.通过酸溶解以及采用树脂将酸溶解得到的氯化钪酸溶液中的杂质吸附脱出能够除去后续蒸馏较难去除杂质,如fe、cu。

55.s2、将除杂的氯化钪酸溶液浓缩除酸至预设浓度加入氟化氢铵进行氟化反应,得到氟化钪。

56.作为本发明的一个优选实施例,将除杂的氯化钪酸溶液浓缩除酸至预设浓度加入氟化氢铵进行氟化反应,得到氟化钪包括:

57.对氯化钪酸溶液进行浓缩除酸,使浓缩除酸后得到的氯化钪液中的含水量小于氯化钪质量的5倍,得到浓缩氯化钪液;

58.向浓缩氯化钪液中加入氟化氢铵,在50℃~100℃的条件下,使浓缩氯化钪液与氟化氢铵进行氟化反应,反应20min~2h后,得到氟化反应产物;

59.将氟化反应产物依次进行除水处理和脱氨处理,得到氟化钪。

60.作为本发明的一个优选实施例,除水处理的温度为:200℃~250℃;脱氨处理的温度为:350℃~450℃;脱氨处理的方式为无氧脱氨;脱氨处理的时间为20min~3h;脱氨处理的压强为1~101325pa。

61.除fe、cu后的氯化钪酸溶液在浓缩到一定程度后添加氟化氢铵进行反应。浓缩至氯化钪中的含水量为其质量的5倍以内即可。反应条件:50~100℃,反应时间20min~2h,氟化氢铵理论过量1.05至1.5倍,反应后在200~250℃加热除水,随后在350~450℃温度下无氧条件下脱氨,脱氨时间20min~3h,压强1~101325pa。钪氟化1次即可实现99.9%的氟化率。(nh4)nscf

(3+n)

为复盐分子式。其中,氟化反应的反应式为

62.sccl3·

nh2o+nh4hf2→

scf3+(nh4)nscf

(3+n)

+nh4cl+h2o。根据反应式确定氟化氢铵加入量。

63.s3、将氟化钪与金属钙进行钙热还原反应,钙热还原反应完全后将得到的产物冷却至室温进行渣金分离,得到粗钪。

64.作为本发明的一个优选实施例,将氟化钪与金属钙进行钙热还原反应,钙热还原反应完全后将得到的产物冷却至室温进行渣金分离,得到粗钪包括:

65.将氟化钪与金属钙加入真空感应炉内,当真空感应炉的温度为800℃~1600℃,内部压强为1pa~0.2mpa时,氟化钪与金属钙发生钙热还原反应,反应时间10min~60min后得到产物;其中,

66.金属钙的用量为金属钙的理论用量的1.05-1.3倍;

67.将产物浇铸于模具中,将装有产物的模具冷却至室温后,对模具内的产物进行渣金分离,得到粗钪。

68.氟化钪与高纯金属钙进行钙热还原反应,反应温度800~1600℃,反应时间10min~60min,压强1pa~0.2mpa,金属钙添加量为理论量的1.05至1.3倍。反应完成后浇铸于模具中,冷却至室温后进行渣金分离,粗钪破碎后备用。金属热还原采用真空感应炉进行,真空感应炉密闭性较好。

69.s4、将粗钪破碎后加入蒸馏坩埚内进行高温与低温交替热蒸馏处理,得到蒸馏样品;其中,高温蒸馏的时间比所述低温蒸馏的时间短。

70.作为本发明的一个优选实施例,将粗钪破碎后加入蒸馏坩埚内进行高温与低温交替热蒸馏处理,得到蒸馏样品包括:

71.将粗钪破碎至小于蒸馏坩埚的半径,得到破碎的粗钪;

72.将破碎的粗钪加入到蒸馏坩埚中,将蒸馏坩埚置于真空感应炉内,使真空感应炉内的蒸馏真空度小于1pa,在1560℃~1600℃的高温下蒸馏处理2min-10min后改为在1480℃~1520℃的低温下蒸馏处理20min~100min,交替进行至少两次得到蒸馏样品。

73.粗钪破碎不大于蒸馏坩埚的半径,进行短时间高温、长时间低温交替热处理蒸馏步骤。具体加热制度为2至10min的1560~1600℃高温,20~100min的1480~1520℃低温;交替进行2次及以上。蒸馏真空度控制在1pa以下,较优值为≤0.1pa。高温加热时有利于物料较好熔化,温度变化使微量杂质与钪液张力差异更大,而使其有利于快速脱出。在上述步骤完成后,直接在炉内部更换收集装置,不用开炉破碎物料后再升温进行蒸馏提纯,温度控制在1550至1580℃,压强≤1pa。设备采用真空感应炉进行。

74.s5、通过电子束熔炼设备对蒸馏样品进行精炼提纯处理,得到高纯度钪金属锭。

75.作为本发明的一个优选实施例,通过电子束熔炼设备对蒸馏样品进行精炼提纯处理,得到高纯度钪金属锭包括:

76.将蒸馏样品浇铸成棒状,得到棒材样品;

77.将棒材样品加入电子束熔炼设备中,采用熔滴精炼引拔提纯处理,得到高纯度钪金属锭;其中,熔滴精炼的操作条件为:真空度≤0.01pa;功率为60kw~800kw,电子束目标冲击功率密度为0.5~8.0

×

105w/cm2。

78.作为本发明的一个优选实施例,在将蒸馏样品进行精炼提纯处理,得到高纯度钪金属锭的过程中还包括:

79.在蒸馏样品浇铸成棒状的过程中,将少量未被浇筑成棒材样品的蒸馏样品破碎成粒状,得到粒状样品;

80.将粒状样品采用熔煮法提纯,得到高纯度钪金属锭。

81.蒸馏样品进行浇铸成棒状或破碎成粒状,棒材样品采用水平熔滴精炼引拔提纯,少量粒状样品可采用熔煮法提纯。主要操作条件真空度≤0.01pa,功率60~800kw,电子束目标冲击功率密度较优值0.5~8.0

×

105w/cm2。熔滴精炼时,高真空环境下将对熔化材料产生极好的脱气作用。金属杂质mg,ca,as,cu,zn,cd和非金属成分杂质c,h,o,n,p,si的蒸气压力高于基体钪材料的蒸气压力,它们将选择性地蒸发,从而得到所需要的高纯度金属锭。此外,为熔融金属提供充分的停留时间,高密度和低密度夹杂物也可进行重力分离。

82.通过对氯化钪酸溶液的一次除杂、对粗钪的交替热蒸馏的二次除杂以及对蒸馏样品的精炼提纯的三次除杂处理,充分利用各个步骤的除杂特性,实现金属钪的深度净化;先采用树脂除去fe、cu等后续蒸馏较难去除的杂质,然后通过高低温交换操作,提高金属钪内部杂质脱出效果,降低低温长时间蒸馏过程中的钪损,最后采用电子束熔炼设备深度去除碳、氢、氧、氮、氢、磷、硅、锌、砷等杂质元素,实现超高纯金属钪的制备;本发明提供的金属钪的制备方法整个工艺过程中无需加入钼、硼原料,可节约制备成本。

83.本发明提供的用于如上所述的金属钪的制备方法的金属钪的制备装置;包括酸溶解装置1、氟化反应装置2、真空加热装置和电子束熔炼设备4;其中,

84.酸溶解装置1的酸溶液出口与氟化反应装置2的溶液进口连接;

85.真空加热装置包括真空感应炉31、设置在真空感应炉31的炉腔内部的底部的模具32、设置在模具32上方的加热线圈33、分别设置在加热线圈33中的还原反应坩埚和蒸馏坩埚34;

86.还原反应坩埚与蒸馏坩埚34设置在加热线圈33上时,原反应坩埚的液体出渣口和蒸馏坩埚34的液体出渣口均与模具32的材料入口相对应;

87.在蒸馏坩埚34的上方分别设置有杂质蒸汽收集装置35和金属钪蒸汽收集装置36;杂质蒸汽收集装置35和金属钪蒸汽收集装置36之间通过转动连杆连接37;在转动连杆37上设置有位置调节结构38;位置调节结构38的调节端设置在真空感应炉31的外部;通过控制调节端,使调节结构38带动转动连杆37移动,通过转动连杆37移动调整杂质蒸汽收集装置35和金属钪蒸汽收集装置36的位置。

88.通过采用真空感应炉31作为加热装置,少了加热时间,提升作业效率;真空感应炉31内设置还原反应坩埚和蒸馏坩埚34,可分别用于对钙热还原反应和粗钪蒸馏,节约设备;通过杂质蒸汽收集装置35和金属钪蒸汽收集装置36以及转动连杆37和位置调节结构38等结构设计,可根据不同的蒸汽温度切换杂质蒸汽收集装置和金属钪蒸汽收集装置的位置,减少开炉次数,避免引入新杂质以及缩短蒸馏时间。可通过人工将金属钪蒸汽收集装置放入电子束熔炼设备4中,采用电子束熔炼设备深度去除碳、氢、氧、氮、氢、磷、硅、锌、砷等杂质元素,实现超高纯金属钪的制备。其中,电子束熔炼设备4与金属钪蒸汽收集装置可采用同一套抽真空装置。

89.作为本发明的一个优选实施例,在加热线圈33上设置有保温结构,当采用蒸馏坩埚34对粗钪进行蒸馏操作时,避免热量损失。

90.通过对氯化钪酸溶液的一次除杂、对粗钪的交替热蒸馏的二次除杂以及对蒸馏样品的精炼提纯的三次除杂处理,充分利用各个步骤的除杂特性,实现金属钪的深度净化;先采用树脂除去fe、cu等后续蒸馏较难去除的杂质,然后通过高低温交换操作,提高金属钪内部杂质脱出效果,降低低温长时间蒸馏过程中的钪损,最后采用电子束熔炼设备深度去除碳、氢、氧、氮、氢、磷、硅、锌、砷等杂质元素,实现超高纯金属钪的制备;本发明提供的金属钪的制备方法整个工艺过程中无需加入钼、硼原料,可节约制备成本;本发明提供的金属钪的制备装置通过采用真空感应炉作为加热装置,减少了加热时间,提升作业效率;真空感应炉内设置还原反应坩埚和蒸馏坩埚,可分别用于对钙热还原反应和粗钪蒸馏,节约设备;通过杂质蒸汽收集装置和金属钪蒸汽收集装置以及转动连杆和位置调节结构等结构设计,可根据不同的蒸汽温度切换杂质蒸汽收集装置和金属钪蒸汽收集装置的位置,减少开炉次数,避免引入新杂质以及缩短蒸馏时间。

91.为了更好的对本发明提供的金属钪的制备方法及装置进行说明,提供了如下的具体实施例。

92.实施例1:

93.氯化钪液通过蒸发仪浓缩至黏糊状时,即含水量约为氯化钪质量的2倍时,控制温度60℃,到添加理论1.2倍量的氟化氢铵反应得到氟化钪与氟化钪铵复盐。随后在220℃反应脱去物理水,再在惰性气氛无氧400℃条件下进行脱氨。所得氟化钪样品纯度99.9%。

94.氧化钪盐酸溶解后,溶液中fe、cu分别为10ppm和8ppm,调节氯化钪盐酸溶液酸度2m,首先经过n235树脂吸附,树脂用量为溶液体积的1/5,反应时间80min。n235吸附后再脱

酸至0.01~0.1m后,经过lix984萃淋树脂吸附,树脂用量为溶液体积的1/4,反应时间60min。吸附后溶液中fe、cu均低于0.01ppm,氧化钪中铁、铬杂质离子有效去除。

95.粗钪通过真空感应炉加热,通过外加功率和红外测温控制炉内部温度,在迅速1570℃保温蒸馏3min,随后在1500℃加热蒸馏30min,蒸馏真空度控制在≤0.1pa,交替进行3次。随后真空感应炉内部更换收集装置,蒸馏温度升至1570℃保温蒸馏4h。所得样品纯度sc 99.991%,c 0.0012%,o0.0032%,fe 0.0008%,其他元素杂质浓度低于0.0002%。相比传统碳管炉非连续蒸馏提纯时间缩短将近一半。

96.蒸馏样品破碎成粒状,采用熔煮冷床法提纯。主要操作条件真空度5

×

10-3

pa,功率20kw,电子束目标冲击功率密度2.0

×

105w/cm2。原料重量500g,熔炼时间20min,瞬时降束。熔炼结束后对样品线切割分析纯度与杂质脱出情况。sc 99.9992%,c 0.00010%,o 0.0002%,h 0.000003%,n《0.000001%,si0.00003%,fe 0.0001%,cu《0.00001%,其他元素杂质浓度低于0.00002%。经过电子束熔炼后,金属钪纯度可以提纯至5n级别。

97.通过上述具体实施方式可看出,本发明提供的金属钪的制备方法及装置,通过通过对氯化钪酸溶液的一次除杂、对粗钪的交替热蒸馏的二次除杂以及对蒸馏样品的精炼提纯的三次除杂处理,充分利用各个步骤的除杂特性,实现金属钪的深度净化;先采用树脂除去fe、cu等后续蒸馏较难去除的杂质,然后通过高低温交换操作,提高金属钪内部杂质脱出效果,降低低温长时间蒸馏过程中的钪损,最后采用电子束熔炼设备深度去除碳、氢、氧、氮、氢、磷、硅、锌、砷等杂质元素,实现超高纯金属钪的制备;本发明提供的金属钪的制备方法整个工艺过程中无需加入钼、硼原料,可节约制备成本;本发明提供的金属钪的制备装置通过采用真空感应炉作为加热装置,少了加热时间,提升作业效率;真空感应炉内设置还原反应坩埚和蒸馏坩埚,可分别用于对钙热还原反应和粗钪蒸馏,节约设备;通过杂质蒸汽收集装置和金属钪蒸汽收集装置以及转动连杆和位置调节结构等结构设计,可根据不同的蒸汽温度切换杂质蒸汽收集装置和金属钪蒸汽收集装置的位置,减少开炉次数,避免引入新杂质以及缩短蒸馏时间。

98.如上参照附图以示例的方式描述了根据本发明提出的金属钪的制备方法及装置。但是,本领域技术人员应当理解,对于上述本发明所提出的金属钪的制备方法及装置,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1