一种铅滤饼中有价元素高效分离的方法与流程

1.本发明涉及金属冶炼技术领域,具体涉及一种铅滤饼中有价元素高效分离的方法。

背景技术:

2.火法炼铜过程中,烟气中夹带的烟灰通过动力波洗涤下来,以得到较纯净的二氧化硫烟气,过滤得到的渣称为铅滤饼。铅滤饼为黑色固体,主要成分含铜、硒、铅、砷,且含有少量金、银、铋、碲等,其中大部分为硫酸盐类,主要是熔炼产生的氧化物烟气溶于硫酸所得;还含有部分硫化物,为未来得及反应完全的硫化矿;还有部分金属相,为可溶硫酸盐被二氧化硫烟气还原所得。受生产条件及原料影响,各工厂所得铅滤饼的成分与物相差异较大,即使是生产条件一样,在不同时段铅滤饼的成分也有较大的差别。

3.铅滤饼中有价金属的回收工艺世界各国的铜冶炼厂根据各自的技术水平与原料的具体情况而采用不同的方法,但是由于成分复杂,处理难度相对较大,很多工厂都未做处理或仅做简单处理后外售给相关企业回收部分金属,通常外售过程中仅金、银、铜、铅等金属计价,硒、碲、铋等稀贵金属白白损失,造成资源浪费,直接影响经济效益。因此开发经济有效铅滤饼回收处理迫在眉睫。

4.cn 109971962a公开了一种铜冶炼铅滤饼中铜、汞、硒、铅和金银的处理工艺,其采用铜冶炼铅滤饼低温高压氧化浸出铜-常压氧化浸出脱汞-置换硒-硫化沉汞的处理工艺,铜、汞、硒金银铅分离效果比较彻底,而且金银硒基本全部富集于渣相。工艺主要针对铅滤饼中铜和贡进行分离回收,过程中硒会部分损失于氧化脱汞液,且需要依托现有稀贵金属处理系统才能实现铅滤饼中金属综合回收,有一定应用局限。

5.cn109055719a公开了一种从含硒酸泥中回收有价金属的方法,其主要工艺为低温焙烧—二段酸浸—亚钠还原—铁粉还原,分别得到高汞烟尘、铅渣、粗硒级海绵铜等。在低温焙烧过程中,硒很容易氧化挥发进入烟尘,影响硒的回收率;硒还原后液用铁粉置换回收铜,会给系统带来新的杂质,使溶液不能得到循环利用,同时,废水处理过程中会产生大量的渣。

技术实现要素:

6.针对现有技术的不足,本发明旨在提供一种铅滤饼中有价元素高效分离的方法。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种铅滤饼中有价元素高效分离的方法,具体过程为:

9.a、水洗:将铅滤饼与水混合,于常温下搅拌反应,使其中可溶性硫酸盐类及游离酸溶解;

10.b、干燥:将步骤a所得的矿浆进行液固分离,于真空干燥箱将液固分离所得的固体干燥,以防止后续真空蒸馏过程带入水分而使粗硒发生氧化;

11.c、蒸馏:将步骤b中干燥后的固体置于真空蒸馏炉内蒸馏,得到底渣和粗硒产品,

底渣进入步骤d,粗硒产品进入步骤e;

12.d、氧压碱浸:将步骤c所得的底渣置于高压釜内,加氢氧化钠溶液进行氧压浸出铅、碲,液固分离后,碱浸液进入步骤f,碱浸渣进入步骤h;

13.e、蒸馏产品汞硒分离:将步骤c中蒸馏所得的粗硒产品置于容器中,以硫酸为浸出介质,氯酸钠为氧化剂进行强化溶解,使粗硒产品中的硒和汞浸出进入溶液中,液固分离后将浸出液用硫化钠沉淀回收汞,继续液固分离得到富汞渣,沉淀后液用二氧化硫还原制备得到低杂硒产品,实现汞硒分离;

14.f、碱浸液中铅碲:往步骤d所得的碱浸液中投加硫化钠进行沉淀铅,液固分离后所得的沉铅后液用硫酸调ph沉淀得到粗二氧化碲产品;

15.h、氰化提金银:将步骤d所得的碱浸渣进行氰化提取金银,液固分离后,所得的氰化浸出液经置换或炭吸附-解吸-电积处理得到金泥,所得的氰化渣中富含铅铋,可外售处理。

16.进一步地,步骤a中,所述铅滤饼与水的液固比l/g为3-5:1,搅拌反应时间为0.5-1.5h。

17.进一步地,步骤b中,于真空干燥箱将液固分离所得的固体干燥至水分《0.1%。

18.进一步地,步骤b中,所述干燥温度为60-110℃,干燥时间为4-12h。

19.进一步地,步骤c中,蒸馏的真空度为5-10pa,蒸馏温度为250℃-400℃,蒸馏时间为2-5h。

20.进一步地,步骤d中,浸出的液固比l/g为8-10:1,氢氧化钠溶液的质量浓度为30%-50%,浸出温度为150-200℃,浸出氧压为0.5mpa-1.5mpa,浸出时间为2-4h。

21.进一步地,步骤e中,浸出中,所述硫酸溶液的浓度100-200g/l,氯酸钠的用量为硒汞总质量的3-5倍,液固比l/g为3-5:1,温度为80-95℃。

22.进一步地,步骤e中,硫化钠沉淀的温度为室温,硫化钠的用量为汞沉淀理论用质量的1.5-4倍,沉淀时间1-2h。

23.进一步地,步骤e中,所述还原的温度为50-60℃,so2通入量为理论消耗质量的3-5倍。

24.本发明的有益效果在于:本发明采用真空蒸馏技术,利用铅滤饼中硒、汞和铅等其他杂质饱和蒸汽压及盐类分解温度的差异,实现硒汞的高效分离,冷凝得到的粗硒产品再经酸溶-硫化沉淀-还原处理使硒和汞得到搞下分离;铅、铜、铋、金、银、碲富集的底渣经热氧碱浸,实现铅和碲的高效浸出分离,再经硫化-中和使铅碲分离;碱浸渣经氰化使金银与铜铋高效分离。本发明可实现铅滤饼中金银、铜铋、铅、硒、汞等有价元素的相互分离,对铜冶炼副产危险废物的高值化利用和减量化处置意义非凡。采用本发明得到的低杂粗硒产品品位大于97%,富汞渣汞品位大于60%,铅渣铅品位大于80%;二氧化碲产品纯度大于90%;金泥中金银总量大于90%,有价元素总回收率大于90%,可以对上述产品或富集渣直接外售或进一步回收处理,经济效益可观。

附图说明

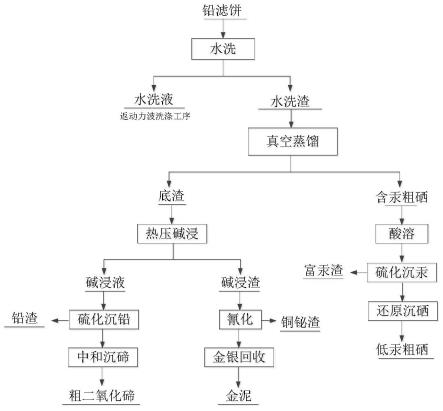

25.图1为本发明实施例1-4的方法流程图。

具体实施方式

26.以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

27.实施例1-4为铅滤饼中有价元素高效分离的方法的应用实例。该方法基于铅滤饼中主要元素存在状态,首先利用真空条件下,不同物质饱和蒸汽压的差异,同时考虑盐类分解温度和物质挥发温度的差别,在真空蒸馏条件下实现铅滤饼中硒和汞的高效分离,挥发的硒汞蒸汽可经冷凝收集得到粗硒产品,富铅、铜、铋、金、银底渣先采用氧压碱浸分离铅、碲,碱浸渣氰化浸出金银,铋富集于氰化渣。

28.实施例1:

29.本实施例提供一种铅滤饼中有价元素高效分离的方法,所处理的铅滤饼成分au10.15g/t、ag1685.36g/t、pb46.62%、cu2.58%、bi1.05%、se4.79%、te1.15%、hg0.29%。所述方法的具体过程为:

30.(1)水洗:置于烧杯内,按液固比l/g3:1加入水,常温下搅拌反应1h。液固分离后,所得固体于60℃真空干燥箱烘干12h,干燥后固体含水为0.08%,渣率为90.3%;水洗液返回动力波烟气洗涤。

31.(2)蒸馏:取干燥后固体300g置于真空蒸馏炉内,待真空度至10pa时加热,并于400℃蒸馏反应3h,获得底渣262.5g,底渣中含铅59.70%,硒0.05%;粗硒产品16.3g,硒含量95.11%,汞含量2.95%。

32.(3)氧压碱浸:取底渣200g,置于高压釜中,控制氢氧化钠质量浓度30%,液固比l/g10:1,温度150℃,氧分压1.5mpa,浸出4h,碱浸渣率15.6%,底渣中含铅10.25%,含铜3.85%,含金82.44g/t,含银1.36%,含铋7.96%。

33.(4)蒸馏产品汞硒分离:将粗硒产品采用置于容器中,控制硫酸浓度100g/l,氯酸钠量用量为硒汞总量的5倍,液固比l/g3:1,温度为95℃,使硒和汞浸出进入溶液中,浸出渣率为5%。将浸出液在室温下以汞沉淀理论用量的1.5倍的硫化钠进行沉淀2h回收汞,得到富汞渣含汞62.3%。沉淀后液在温度60℃下,以理论耗量5倍的二氧化硫还原得到低杂硒产品,硒沉淀率达98.1%,产品纯度为98.6%。

34.(5)碱浸液中铅碲回收:往碱浸液中投加硫化钠以沉淀铅,沉铅后液以硫酸调ph至5.5左右沉淀得粗二氧化碲产品。所得硫化铅渣含铅84.9%,二氧化碲产品纯度为95.3%。

35.(6)氰化提金银:将碱浸渣氰化提取金银,氰化浸出液经锌粉置换得到金泥,金泥中金银总量为91.2%。

36.实施例2:

37.本实施例提供一种铅滤饼中有价元素高效分离的方法,所处理的铅滤饼成分au10.15g/t,ag1685.36g/t,pb46.62%,cu2.58%,bi1.05%,se4.79%,te1.15%,hg0.29%。所述方法的具体过程为:

38.(1)水洗:置于烧杯内,按液固比l/g5:1加入水,常温下搅拌反应0.5h。液固分离后,所得固体于110℃真空干燥箱烘干4h,干燥后固体含水为0.07%,渣率为88.5%。水洗液返回动力波烟气洗涤。

39.(2)蒸馏:取干燥后固体300g置于真空蒸馏炉内,待真空度至5pa时加热,并于250

℃蒸馏反应5h,获得底渣275.8g,底渣中含铅56.95%,硒0.25%;粗硒产品15.7g,硒含量96.64%,汞含量3.01%。

40.(3)氧压碱浸:取蒸馏底渣200g,置于高压釜中,控制氢氧化钠质量浓度50%,液固比l/g8:1,温度200℃,氧分压0.5mpa,浸出2h,碱浸渣率14.5%,渣含铅11.75%,含铜3.56%,含金85.58g/t,含银1.43%,含铋8.20%

41.(4)蒸馏产品汞硒分离:将蒸馏产品粗硒采用置于容器中,控制硫酸浓度200g/l,氯酸钠量用量为硒汞总量的3倍,液固比l/g5:1,温度为80℃,使硒和汞浸出进入溶液中,浸出渣率为5.5%。将浸出液在室温下以汞沉淀理论用量的2.5倍的硫化钠进行沉淀1h回收汞,得到富汞渣含汞61.7%。沉淀后液在温度50℃下,以理论耗量3倍的二氧化硫还原得到低杂硒产品,硒沉淀率达97.3%,产品纯度为97.5%。

42.(5)碱浸液中铅碲回收:往碱浸液中投加硫化钠以沉淀铅,沉铅后液以硫酸调ph至5.5左右沉淀得粗二氧化碲产品。所得硫化铅渣含铅84.8%,二氧化碲产品纯度为93.7%。

43.(6)氰化提金银:将碱浸渣氰化提取金银,氰化浸出液经锌粉置换得到金泥,金泥中金银总量为92.5%。

44.实施例3:

45.本实施例提供一种铅滤饼中有价元素高效分离的方法,所处理的铅滤饼成分au10.15g/t,ag1685.36g/t,pb46.62%,cu2.58%,bi1.05%,se4.79%,te1.15%,hg0.29%。所述方法的具体过程为:

46.(1)水洗:置于烧杯内,按液固比l/g4:1加入水,常温下搅拌反应1.5h。液固分离后,所得固体于100℃真空干燥箱烘干5h,干燥后固体含水为0.07%,渣率为89.6%;水洗液返回动力波烟气洗涤。

47.(2)蒸馏:取干燥后固体300g置于真空蒸馏炉内,待真空度至5pa时加热,并于300℃蒸馏反应2h,获得底渣270.3g,底渣中含铅57.75%,硒0.11%;粗硒产品16.1g,硒含量95.35%,汞含量3.15%。

48.(3)氧压碱浸:取蒸馏底渣200g,置于高压釜中,控制氢氧化钠质量浓度40%,液固比l/g9:1,温度180℃,氧分压1.0mpa,浸出3h,碱浸渣率15.2%,渣含铅9.51%,含铜2.87%,含金82.56g/t,含银1.37%,含铋8.35%

49.(4)蒸馏产品汞硒分离:将蒸馏产品粗硒采用置于容器中,控制硫酸浓度150g/l,氯酸钠量用量为硒汞总量的4倍,液固比l/g4:1,温度为90℃,使硒和汞浸出进入溶液中,浸出渣率为5.1%。将浸出液在室温下以汞沉淀理论用量的4倍的硫化钠沉淀1.5h回收汞,得到富汞渣含汞62.9%。沉淀后液在温度55℃下,以理论耗量4倍的二氧化硫还原得到低杂硒产品,硒沉淀率达97.9%,产品纯度为98.5%。

50.(5)碱浸液中铅碲回收:往碱浸液中投加硫化钠以沉淀铅,沉铅后液以硫酸调ph至5.5左右沉淀得粗二氧化碲产品。所得硫化铅渣含铅85.1%,二氧化碲产品纯度为94.5%。

51.(6)氰化提金银:将碱浸渣氰化提取金银,氰化浸出液经锌粉置换得到金泥,金泥中金银总量为92.6%。

52.实施例4:

53.本实施例提供一种铅滤饼中有价元素高效分离的方法,所处理的铅滤饼成分au 20.1g/t,ag 387.08g/t,pb 36.98%,cu 1.29%,bi11.21%,se 16.52%,te 2.98%,

hg0.57%。所述方法的具体过程为:

54.(1)水洗:置于烧杯内,按液固比l/g4:1加入水,常温下搅拌反应1.5h。液固分离后,所得固体于100℃真空干燥箱烘干5h,干燥后固体含水为0.07%,渣率为80.8%;水洗液返回动力波烟气洗涤。

55.(2)蒸馏:取干燥后固体300g置于真空蒸馏炉内,待真空度至5pa时加热,并于300℃蒸馏反应2h,获得底渣233.2g,底渣中含铅51.39%,硒0.18%;粗硒产品54.5g,硒含量95.66%,汞含量2.78%。

56.(3)氧压碱浸:取蒸馏底渣200g,置于高压釜中,控制氢氧化钠质量浓度40%,液固比l/g9:1,温度180℃,氧分压1.0mpa,浸出3h,碱浸渣率25.7%,渣含铅5.41%,含铜2.19%,含金110.7g/t,含银0.21%,含铋60.55%

57.(4)蒸馏产品汞硒分离:将蒸馏产品粗硒采用置于容器中,控制硫酸浓度150g/l,氯酸钠量用量为硒汞总量的4倍,液固比l/g4:1,温度为90℃,使硒和汞浸出进入溶液中,浸出渣率为6.2%。将浸出液在室温下以汞沉淀理论用量的4倍的硫化钠沉淀1.5h回收汞,得到富汞渣含汞65.7%;沉淀后液在温度55℃下,以理论耗量4倍的二氧化硫还原得到低杂硒产品,硒沉淀率达96.4%,产品纯度为97.4%。

58.(5)碱浸液中铅碲回收:往碱浸液中投加硫化钠以沉淀铅,沉铅后液以硫酸调ph至5.5左右沉淀得粗二氧化碲产品。所得硫化铅渣含铅84.6%,二氧化碲产品纯度为93.6%。

59.(6)氰化提金银:将碱浸渣氰化提取金银,氰化浸出液经锌粉置换得到金泥,金泥中金银总量为92.1%。

60.对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1