水冷电机壳体与定子铁芯一体铸造成型方法与流程

1.本发明属于电机加工技术领域,更具体的是水冷电机壳体与定子铁芯一 体铸造成型方法。

背景技术:

2.随着新能源汽车的快速发展,电驱系统也在向高速、高功率密度的方向 发展,因此对电机冷却效率提出的要求也就更高。

3.用于新能源汽车的水冷电机壳体与定子铁芯之间通常采用过盈配合的传 统工艺,需要对其进行挤压装配,不但需要增加装配设备及工序设备,且对 粗糙度和过盈配合尺寸要求比较严格,不可避免的出现配合间隙造成机壳泄 漏等问题,导致废品率很高,制造成本较高;新能源汽车的水冷电机机壳在 使用过程中,电机内部热传递方向为,从定子铁芯到装配间隙(空气)再到 电机壳体,而装配间隙中的空气极大阻碍了电机内部向外部的热传递效率, 从而降低了其散热效果;其次传统水冷电机壳体与定子铁芯在一体式成型加 工时,无法进行辅助脱模操作,从而增加了其脱模操作时的操作难度。

技术实现要素:

4.本发明的目的在于提供水冷电机壳体与定子铁芯一体铸造成型方法,可 以解决现有的问题。

5.本发明解决的问题是:

6.1、用于新能源汽车的水冷电机壳体与定子铁芯之间通常采用过盈配合的 传统工艺,需要对其进行挤压装配,不但需要增加装配设备及工序设备,且 对粗糙度和过盈配合尺寸要求比较严格,不可避免的出现配合间隙造成机壳 泄漏等问题,导致废品率很高,制造成本较高;

7.2、新能源汽车的水冷电机机壳在使用过程中,电机内部热传递方向为, 从定子铁芯到装配间隙(空气)再到电机壳体,而装配间隙中的空气极大阻 碍了电机内部向外部的热传递效率,从而降低了其散热效果;

8.3、传统水冷电机壳体与定子铁芯在一体式成型加工时,无法进行辅助脱 模操作,从而增加了其脱模操作时的操作难度。

9.本发明的目的可以通过以下技术方案实现:

10.水冷电机壳体与定子铁芯一体铸造成型方法,包括以下步骤:

11.步骤一,合金熔炼,将铝锭置于熔炼炉中熔炼,将打渣剂撒入液面,用 打渣勺充分搅拌液体,搅拌时间为5-10分钟,让打渣剂与铝液充分混合,熔 炼成铝液;

12.步骤二,铝液精炼,将吊包预热温度设定在600

±

10℃,将重量比为铝 液0.1-0.2%的特有细化剂预热后置入吊包中,然后再将铝液注入吊包内,对 其进行精炼细化操作;

13.步骤三,材料组装,将定子铁芯装在下模体的固定套上,将第一盐芯和 第二盐芯

置于模具内腔,通过水道进出口与定位柱进行盐芯定位,先将四个 固定侧模进行合拢,然后再将上模体合拢;

14.步骤四,原料浇注,通过机械手将熔炼后的铝液舀起浇注至模具中,静 置冷却5min后开模,再通过机械手取出铸件;

15.步骤五,铸件清理,采用高压水冲洗水道,令第一盐芯和第二盐芯快速 溶解于高压水中,经水道流出电机壳体;

16.步骤六,热处理,将铸件装炉后,炉内温度应在300℃以下,当炉内温 度达535

±

5℃后保温5小时,然后打开炉门,将铸件置入水里进行快速冷却 处理,水完全浸没铸件,冷却20分钟,降温至15-25

°

,取出铸件;

17.步骤七,抛丸操作,将铸件挂装在抛丸架上,使铸件外表面朝外,然后 将抛丸架送入抛丸室中,关闭室门,然后启动除尘器、提升机、抛丸器,抛 丸到时后自动关机。

18.作为本发明的进一步技术方案,在合金熔炼操作时,先用打渣勺舀去铝 液表面的浮渣,将取样勺倾斜插入铝液表层下的铝液区中,进行搅拌,然后 端平取样勺后快速取出,将试块模涂料厚度控制在≥1mm,将试块模预热温度 控制在≥150℃,通过光谱分析试块表面是否光洁,完成送样检测操作。

19.作为本发明的进一步技术方案,在铝液精炼操作时,将铝液出炉温度控 制在785-810℃,将重量比为铝液1%的精炼剂放入精炼机内,打开氮气阀, 氮气压力控制在0.1-0.2mpa,待精炼管出气后,将精炼管插入铝液内,同时 打开精炼剂阀,将精炼剂通过氮气送入铝液,精炼管在距坩埚底部100mm处 缓慢水平移动,在5-8min的精炼时间内均匀地将精炼剂全部吹到铝液中,反 应结束后取出精炼管,然后关闭氮气阀,完成精炼操作。

20.作为本发明的进一步技术方案,在铝液精炼操作时,扒去铝液表面的浮 渣,浇注机械性能测试棒,每次浇注五根,测试棒模涂料厚度为浇冒口≥1.5mm, 试棒中段为0.1-0.2mm,其余均为0.1-0.5mm,浇注前测试棒模烫模预热温度 250-300℃,烫模浇注达到预热温度后,浇注正式测试棒,测试棒送x射线探 伤检验合格,铝液经检验合格后方可用于生产,每炉需做合金低倍针孔度检 测,试块需用砂型浇注。

21.作为本发明的进一步技术方案,在原料浇注操作时,将模具预热到 150-250℃,在型腔表面均匀喷上涂料,浇口处的涂料喷两层,然后再预热到 工艺规定的温度,浇口处用天然气喷灯预热到330℃以上,完成模具预热操 作。

22.作为本发明的进一步技术方案,在原料浇注操作时,将夹具调转180

°

, 一端从上往下另一端从下往上平行推动铸件,锯口平直,锯割前在锯齿上均 匀涂刷一层冷却液,防止锯条过热,完成切冒口操作。

23.作为本发明的进一步技术方案,在热处理操作时,铸件淬火后进行时效 处理,加热到175

±

5℃后保温8小时,然后打开炉门,取出铸件后放置于空 气中自然冷却至室温,每炉从淬火架的上中下各抽取一件,用硬度计检查铸 件硬度。

24.作为本发明的进一步技术方案,在检测铸件硬度时,将试棒、试块送理 化室检验,试样的机械性能经检验合格后,铸件进行后续加工操作,试样的 机械性能要求为抗拉强度≥230mpa,屈服强度≥150mpa,布氏硬度≥85。

25.作为本发明的进一步技术方案,所述模具包括下模体和上模体,所述上 模体设置在下模体的上部,且下模体和上模体之间拼接安装有若干组固定侧 模,所述下模体的上端

外表面中部位置固定安装有固定套,所述上模体的上 端中部位置设有进料口,所述下模体的下部活动安装有顶料底板,所述顶料 底板的上端外表面四角处均固定安装有顶料杆,所述顶料底板和下模体之间 拼接安装有四组限位卡块。

26.作为本发明的进一步技术方案,所述顶料底板的上部设有用来对接限位 卡块的对接卡槽,所述固定侧模的一端外表面固定安装有固定卡条,所述固 定侧模的另一端设有拼接卡槽,所述拼接卡槽的内侧管穿开设有若干组圆形 槽孔,两组固定侧模之间通过栓体固定。

27.本发明的有益效果:

28.1、本发明是通过将定子铁芯固定于电机壳体模具当中,再进行铝水浇注, 实现电机壳体与定子铁芯的一体式成型,减少了电机壳体与定子铁芯的装配 工序,避免了因装配而产生间隙(空气),有效提高了热源从内部向外部的 传递效率,进而提高了电机整体的散热效率,其在操作时,将定子铁芯装在 下模体的固定套上,利用固定套对定子铁芯的安装起到定位作用,避免定子 铁芯在浇注时出现错位现象,将第一盐芯和第二盐芯置于模具内腔,通过水 道进出口与定位柱进行盐芯定位,先将四个固定侧模进行合拢,使得下模体 的四周形成浇注空间,然后再将上模体合拢,在原料浇注操作时,将模具预 热到150-250℃,在型腔表面均匀喷上涂料,浇口处的涂料喷两层,然后再 预热到工艺规定的温度,浇口处用天然气喷灯预热到330℃以上,完成模具 预热操作,通过机械手将熔炼后的铝液舀起浇注至模具中,静置冷却5min 后开模,再通过机械手取出铸件,从而完成电机壳体与定子铁芯的一体式浇 注操作,改变了原有的结合方式,省去了定子铁芯与电机壳体的装配工序, 缩短了电机装配时间,提高电机总成的装配效率,从而降低其制造成本。

29.2、本发明通过改变了热传递路径,通过一体式浇注成型方式,直接将电 机壳体与定子铁芯融合在一起,从而去除了电机壳体与定子铁芯之间的装配 间隙,令热量直接由定子铁芯传递到电机壳体上,大大提高了其传热效率, 从而有效提高了电机的散热能力,通过一体式铸造成型,彻底解决了定子铁 芯与电机壳体之间的装配间隙的问题,杜绝了泄露风险,从而有效提升了电 机的整体散热效果。

30.3、通过设置顶料底板和顶料杆,在该水冷电机壳体与定子铁芯一体铸造 成型方法操作时,使用者可以先将四组限位卡块插入至顶料底板和下模体之 间,使得顶料底板和下模体之间分离,将顶料底板的顶料杆在下模体内收起, 当水冷电机壳体与定子铁芯完成一体式定型浇注操作后,使用者将上模体和 固定侧模取下,向下按压下模体,使得顶料底板四角处的顶料杆从下模体的 底部顶出,从而将浇注后的水冷电机壳体从下模体的上部分离,其次固定侧 模采用拼接式结构设计,利用固定卡条和拼接卡槽可以对四组固定侧模之间 进行首尾拼接操作,利用顶料底板和顶料杆的设置,使得水冷电机壳体的脱 模操作更加便捷,降低其脱模难度。

附图说明

31.下面结合附图对本发明作进一步的说明。

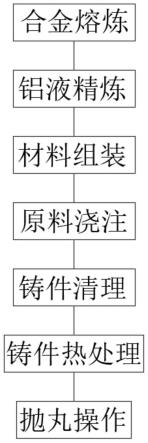

32.图1是本发明的流程图;

33.图2是本发明中电机壳体与定子铁芯的平面结构图;

34.图3是本发明中模具的整体结构图;

35.图4是本发明中顶料底板的整体结构图;

36.图5是本发明中固定侧模的整体结构图。

37.图中:1、定子铁芯;2、电机壳体;3、第一盐芯;4、第二盐芯;5、限 位卡块;6、顶料底板;7、固定套;8、下模体;9、固定侧模;10、上模体; 11、对接卡槽;12、固定卡条;13、顶料杆;14、拼接卡槽;15、圆形槽孔。

具体实施方式

38.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效, 以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及 其功效,详细说明如后。

39.如图1-5所示,水冷电机壳体与定子铁芯一体铸造成型方法,包括以下步 骤:

40.步骤一,合金熔炼,将铝锭置于熔炼炉中熔炼,将打渣剂撒入液面,用 打渣勺充分搅拌液体,搅拌时间为5-10分钟,让打渣剂与铝液充分混合,熔 炼成铝液;

41.步骤二,铝液精炼,将吊包预热温度设定在600

±

10℃,将重量比为铝 液0.1-0.2%的特有细化剂预热后置入吊包中,然后再将铝液注入吊包内,对 其进行精炼细化操作;

42.步骤三,材料组装,将定子铁芯1装在下模体8的固定套7上,将第一 盐芯3和第二盐芯4置于模具内腔,通过水道进出口与定位柱进行盐芯定位, 先将四个固定侧模9进行合拢,然后再将上模体10合拢;

43.步骤四,原料浇注,通过机械手将熔炼后的铝液舀起浇注至模具中,静 置冷却5min后开模,再通过机械手取出铸件;

44.步骤五,铸件清理,采用高压水冲洗水道,令第一盐芯3和第二盐芯4 快速溶解于高压水中,经水道流出电机壳体;

45.步骤六,铸件热处理,将铸件装炉后,炉内温度应在300℃以下,当炉 内温度达535

±

5℃后保温5小时,然后打开炉门,将铸件置入水里进行快速 冷却处理,水完全浸没铸件,冷却20分钟,降温至15-25

°

,取出铸件;

46.步骤七,抛丸操作,将铸件挂装在抛丸架上,使铸件外表面朝外,然后 将抛丸架送入抛丸室中,关闭室门,然后启动除尘器、提升机、抛丸器,抛 丸到时后自动关机。

47.在合金熔炼操作时,先用打渣勺舀去铝液表面的浮渣,将取样勺倾斜插 入铝液表层下的铝液区中,进行搅拌,然后端平取样勺后快速取出,将试块 模涂料厚度控制在≥1mm,将试块模预热温度控制在≥150℃,通过光谱分 析试块表面是否光洁,完成送样检测操作。

48.在铝液精炼操作时,将铝液出炉温度控制在785-810℃,将重量比为铝 液1%的精炼剂放入精炼机内,打开氮气阀,氮气压力控制在0.1-0.2mpa,待 精炼管出气后,将精炼管插入铝液内,同时打开精炼剂阀,将精炼剂通过氮 气送入铝液,精炼管在距坩埚底部100mm处缓慢水平移动,在5-8min的精炼 时间内均匀地将精炼剂全部吹到铝液中,反应结束后取出精炼管,然后关闭 氮气阀,完成精炼操作。

49.在铝液精炼操作时,扒去铝液表面的浮渣,浇注机械性能测试棒,每次 浇注五根,测试棒模涂料厚度为浇冒口≥1.5mm,试棒中段为0.1-0.2mm,其 余均为0.1-0.5mm,浇注前

测试棒模烫模预热温度250-300℃,烫模浇注达到 预热温度后,浇注正式测试棒,测试棒送x射线探伤检验合格,铝液经检验 合格后方可用于生产,每炉需做合金低倍针孔度检测,试块需用砂型浇注。

50.在原料浇注操作时,将模具预热到150-250℃,在型腔表面均匀喷上涂 料,浇口处的涂料喷两层,然后再预热到工艺规定的温度,浇口处用天然气 喷灯预热到330℃以上,完成模具预热操作。

51.在原料浇注操作时,将夹具调转180

°

,一端从上往下另一端从下往上 平行推动铸件,锯口平直,锯割前在锯齿上均匀涂刷一层冷却液,防止锯条 过热,完成切冒口操作。

52.在热处理操作时,铸件淬火后进行时效处理,加热到175

±

5℃后保温8 小时,然后打开炉门,取出铸件后放置于空气中自然冷却至室温,每炉从淬 火架的上中下各抽取一件,用硬度计检查铸件硬度。

53.在检测铸件硬度时,将试棒、试块送理化室检验,试样的机械性能经检 验合格后,铸件进行后续加工操作,试样的机械性能要求为抗拉强度≥230mpa, 屈服强度≥150mpa,布氏硬度≥85。

54.模具包括下模体8和上模体10,上模体10设置在下模体8的上部,且 下模体8和上模体10之间拼接安装有若干组固定侧模9,下模体8的上端外 表面中部位置固定安装有固定套7,上模体10的上端中部位置设有进料口, 下模体8的下部活动安装有顶料底板6,顶料底板6的上端外表面四角处均 固定安装有顶料杆13,顶料底板6和下模体8之间拼接安装有四组限位卡块 5,顶料底板6的上部设有用来对接限位卡块5的对接卡槽11,固定侧模9 的一端外表面固定安装有固定卡条12,固定侧模9的另一端设有拼接卡槽14, 拼接卡槽14的内侧管穿开设有若干组圆形槽孔15,两组固定侧模9之间通 过栓体固定。

55.该水冷电机壳体与定子铁芯一体铸造成型方法,本发明是通过将定子铁 芯1固定于电机壳体2模具当中,再进行铝水浇注,实现电机壳体2与定子 铁芯1的一体式成型,减少了电机壳体2与定子铁芯1的装配工序,避免了 因装配而产生间隙(空气),有效提高了热源从内部向外部的传递效率,进 而提高了电机整体的散热效率,其在操作时,将定子铁芯1装在下模体8的 固定套7上,利用固定套7对定子铁芯1的安装起到定位作用,避免定子铁 芯1在浇注时出现错位现象,将第一盐芯3和第二盐芯4置于模具内腔,通 过水道进出口与定位柱进行盐芯定位,先将四个固定侧模9进行合拢,使得 下模体8的四周形成浇注空间,然后再将上模体10合拢,在原料浇注操作时, 将模具预热到150-250℃,在型腔表面均匀喷上涂料,浇口处的涂料喷两层, 然后再预热到工艺规定的温度,浇口处用天然气喷灯预热到330℃以上,完 成模具预热操作,通过机械手将熔炼后的铝液舀起浇注至模具中,静置冷却 5min后开模,再通过机械手取出铸件,从而完成电机壳体2与定子铁芯1的 一体式浇注操作,改变了原有的结合方式,省去了定子铁芯1与电机壳体2 的装配工序,缩短了电机装配时间,提高电机总成的装配效率,从而降低其 制造成本;

56.本发明通过改变了热传递路径,通过一体式浇注成型方式,直接将电机 壳体2与定子铁芯1融合在一起,从而去除了电机壳体2与定子铁芯1之间 的装配间隙,令热量直接由定子铁芯1传递到电机壳体2上,大大提高了其 传热效率,从而有效提高了电机的散热能力,通过一体式铸造成型,彻底解 决了定子铁芯1与电机壳体2之间的装配间隙的问题,杜绝了泄露风险,从 而有效提升了电机的整体散热效果;

57.通过设置顶料底板6和顶料杆13,在该水冷电机壳体2与定子铁芯1一 体铸造成型方法操作时,使用者可以先将四组限位卡块5插入至顶料底板6 和下模体8之间,使得顶料底板6和下模体8之间分离,将顶料底板6的顶 料杆13在下模体8内收起,当水冷电机壳体2与定子铁芯1完成一体式定型 浇注操作后,使用者将上模体10和固定侧模9取下,向下按压下模体8,使 得顶料底板6四角处的顶料杆13从下模体8的底部顶出,从而将浇注后的水 冷电机壳体2从下模体8的上部分离,其次固定侧模9采用拼接式结构设计, 利用固定卡条12和拼接卡槽14可以对四组固定侧模9之间进行首尾拼接操 作,利用顶料底板6和顶料杆13的设置,使得水冷电机壳体2的脱模操作更 加便捷,降低其脱模难度。

58.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上 的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明, 任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示 的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本 发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修 改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1