一种制备钨及钨合金薄片的方法与流程

1.本发明属于难熔金属的技术领域,具体涉及一种制备钨及钨合金薄片的方法。

背景技术:

2.钨及钨合金薄片为目前ct机医疗显像设备中x射线探测器的滤线栅组装部件的首选材料。x射线探测器结构为滤线栅(过滤多余x射线,通过特定探测孔探测x射线)和闪烁体,滤线栅板一般为网状结构,从断面上看,滤线栅板材料会因组装角度不同,排列方向会聚到一处焦点,因此要求片材具有极好的加工和性能属性。钨及钨合金滤线栅能够在减少x射线辐射的同时提高成像质量,并且吸收对其成像没有贡献的软射线,从而减低患者照射剂量。相比较上一代x射线探测器,新型ct机用x射线探测器已经主要采用高性能纯钨及钨合金滤线栅全面代替了传统的铅制品滤线栅,并且得到了一些世界知名医疗设备制造商的广泛认可。

3.目前国内外主要供应商采用粉末压制工艺、烧结工艺、轧制工艺,热处理及精密机加工等来制备得到纯钨或钨合金薄片,上述工艺生产的纯钨或钨合金薄片虽可满足ct机准直器的性能要求,但是该工艺需要经过多道次轧制,纯钨及钨合金加工性能差,延伸率低的特性导致该工艺存在原料利用率低,生产周期长,效率低等问题。

技术实现要素:

4.针对现有技术存在的不足及缺陷,本发明旨在提供一种制备钨及钨合金薄片的方法,本发明制备得到的钨及钨合金薄片,能够满足高端医疗器具应用的使用要求,钨及钨合金薄片的厚度为0.05-0.5mm,厚度公差为2-5μm,平面度≤0.12mm;室温抗拉强度为900-1300mpa,屈服强度为800-1100mpa,延伸率为5-15%。本发明制备钨及钨合金薄片的方法将流延成型与冷轧变形相结合,避免了热轧过程中的裁边,只需冷轧少道次即可达到成品要求厚度,提高了生产效率的同时,降低了生产成本。

5.为了实现上述目的,本发明第一方面提供了一种制备钨及钨合金薄片的方法,采用如下技术方案:

6.一种制备钨及钨合金薄片的方法,包括:以钨粉或钨合金粉末为原料,向原料中加入粘结剂溶液后经球磨处理得到料浆;再将料浆进行流延成型处理得到流延坯料,之后依次经脱胶处理、烧结处理、轧制处理、压平退火处理得到钨或钨合金薄片;

7.其中,轧制处理包括多道次冷轧变形和中间退火处理(相邻两道次冷轧变形之间进行中间退火处理),轧制总变形量>50%(比如:60%、70%、80%、90%、95%、99%)。

8.本发明通过向钨粉或钨合金粉末中加入粘结剂溶液后经球磨处理得到料浆,此种湿法混合处理能够提高混料均匀性;再通过流延成型处理得到厚度可控的流延坯料,之后经脱胶处理、烧结处理、轧制处理、压平退火处理得到钨和钨合金薄片;本发明将流延成型与冷轧变形相结合,通过改变流延坯料的厚度实现较小变形量冷轧工艺生产,相比于较厚坯料热轧工艺而言,本发明的制备方法具有轧制道次少、生产效率高、生产成本低的优势。

9.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,所述钨粉中,以质量百分比计,w:99.5-100%(比如99.6%、99.7%、99.8%、99.9%),其他元素:0-0.5%(比如0.1%、0.2%、0.3%、0.4%);优选地,所述钨合金粉末为钨镍合金粉末,以质量百分比计,w:92-94%(比如92.5%、93%、93.5%、93.8%),ni:4-6%(比如4.5%、5%、5.2%、5.8%),fe:1-3%(比如1.2%、1.5%、2%、2.5%),其他元素:0-0.5%(比如0.1%、0.2%、0.3%、0.4%);优选地,所述钨合金粉末为钨镧合金粉末,以质量百分比计,la:0.1-3%(比如0.5%、0.8%、1.0%、2.0%),余量为w;优选地,所述钨合金粉末为钨钾合金粉末,以质量百分比计,k:10-200ppm(比如20ppm、50ppm、100ppm、150ppm),余量为w;优选地,所述钨合金粉末为钨铼合金粉末,以质量百分比计,re:1-26%(比如5%、10%、15%、20%),余量为w;优选地,按照上述质量百分比分别称取粉末原料进行混料处理得到钨粉或钨合金粉末;更优选地,所述混料处理在v型混料机中进行,转速为40-60r/min(比如45r/min、50r/min、55r/min),混料时间为1-3h(比如1.5h、2h、2.5h)。

10.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,钨粉的粒度为2-4μm(比如2.2μm、2.8μm、3.3μm、3.5μm);优选地,镍粉为电解镍粉或羰基镍粉;优选地,铁粉为电解铁粉或羰基铁粉;优选地,镧源为氧化镧粉末,粒度为2-3μm(比如2.2μm、2.4μm、2.6μm、2.8μm);优选地,铼源为铼粉或铼酸铵;更优选地,当所述铼源为铼酸铵时,铼酸铵的粒度为2.1-3.8μm(比如2.5μm、2.8μm、3.3μm、3.5μm),在混料处理之前,将粉末原料进行还原处理,还原温度为600-1200℃(比如800℃、900℃、1000℃),还原时间为2-6h(比如3h、4h、5h);更优选地,还原温度为800-1000℃(比如850℃、900℃、950℃),还原时间为4-6h(比如4.5h、4.8h、5.2h)。

11.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,所述粘结剂溶液为所述钨粉或钨合金粉末质量的10-50%(比如20%、30%、40%);优选地,以质量百分比计,所述粘结剂溶液包括:10%-30%(比如15%、20%、25%)粘结剂,5%-10%(比如7%、8%、9%)增塑剂,余量为溶剂;更优选地,所述粘结剂为聚乙烯醇缩丁醛(pvb),所述增塑剂为邻苯二甲酸二丁酯,所述溶剂为水、乙醇中的一种或两种。

12.本发明中使用的粘结剂聚乙烯醇缩丁醛(pvb)与钨粉或钨合金粉末的结合性能好且其毒性弱,易溶于乙醇。

13.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,所述球磨处理的转速为40-60r/min(比如45r/min、50r/min、55r/min),球磨时间为6-8h(比如6.5h、7h、7.5h)。

14.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,所述流延成型处理具体为将料浆装入流延机自动供料室,启动流延设备,料浆流至载带上通过分段烘干箱进行加热,得到流延坯料;优选地,所述加热温度为20℃-100℃(比如30℃、50℃、70℃),加热时间为30min-60min(比如35min、40min、50min);优选地,所述流延坯料的厚度为0.2-2mm(比如0.5mm、0.7mm、0.9mm、1mm)。

15.本发明通过流延成型处理得到的流延坯料的厚度为0.2-2mm,致密度较低,小于50%。通过分段烘干箱进行加热的目的在于除去粘结剂溶液中的溶剂。

16.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,所述脱胶处理在氢气气氛下进行,氢气流量≥3m3/h,脱胶温度为400-800℃(比如500℃、600℃、700℃),脱

胶时间为1-2h(比如1.2h、1.5h、1.8h)。

17.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,所述烧结处理在氢气气氛下进行,烧结温度为1400-2300℃(比如1500℃、1900℃、2200℃),烧结时间为1-4h(比如2h、2.5h、3h)。

18.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,所述轧制速度为0.5-2.5m/s(比如0.8m/s、1.5m/s、2.3m/s);优选地,在首道次冷轧变形前进行软化加热,软化加热温度为1100-1300℃(比如1150℃、1200℃、1250℃),保温时间为1-3h(比如1.5h、2.0h、2.5h);优选地,所述中间退火处理在氢气气氛或真空条件下进行,中间退火温度为700-1300℃(比如800℃、900℃、1200℃),中间退火时间为1-2h(比如1.2h、1.5h、1.8h)。

19.本发明中轧制处理包括多道次冷轧变形和中间退火处理,在首道次冷轧变形前进行软化加热处理,避免开裂,由于钨本身硬度大,因此将软化加热的温度限定为1100-1300℃;在中间各道次冷轧变形之间进行中间退火处理,经中间退火处理后的轧件冷却至室温再进行下一道次冷轧变形,在轧制结束后得到钨及钨合金薄片,再对其进行压平退火处理得到钨及钨合金薄片成品。

20.在上述制备钨及钨合金薄片的方法中,作为一种优选实施方式,所述压平退火处理在氢气气氛或真空条件下进行,退火温度为800-1200℃(比如850℃、900℃、1000℃、1100℃),退火时间为1-2h(比如1.2h、1.5h、1.8h)。

21.本发明第二方面提供一种上述制备方法制得的钨及钨合金薄片;优选地,所述薄片的厚度为0.05-0.5mm(比如0.08mm、0.1mm、0.2mm、0.3mm),厚度公差为2-5μm(比如3μm、4μm、4.5μm),平面度≤0.12mm;优选地,所述薄片的室温抗拉强度为900-1300mpa(比如1000mpa、1100mpa、1200mpa),屈服强度为800-1100mpa(比如900mpa、1000mpa、1050mpa),延伸率5-15%(比如7%、10%、12%)。

22.与现有技术相比,本发明具有如下有益效果:

23.(1)本发明提供的钨或钨合金薄片具有组织均匀、高强度、高延伸率等优异性能;

24.(2)本发明通过向钨粉或钨合金粉末中加入粘结剂溶液后经球磨处理得到料浆,此种湿法混合处理能够提高混料均匀性;本发明将流延成型与冷轧变形相结合,通过改变流延坯料的厚度来实现较小变形量冷轧方式生产,相比于较厚坯料热轧工艺而言,本发明的制备方法具有轧制道次少、生产效率高、生产成本低的优势。

25.(3)本发明制备的钨及钨合金薄片材料均匀,薄片的厚度为0.05-0.5mm,厚度公差为2-5μm,平面度≤0.12mm,粉末原料利用率(成品重量/原料重量)大于85%(由于冷轧变形轧制道次少,切去的边角料少,使得粉末原料利用率高)且表面无划痕无凸起凹坑等缺陷,相比于现有技术中的粉末压制成型工艺(原料利用率≤70%),能够提高粉末利用率,降低成本。

附图说明

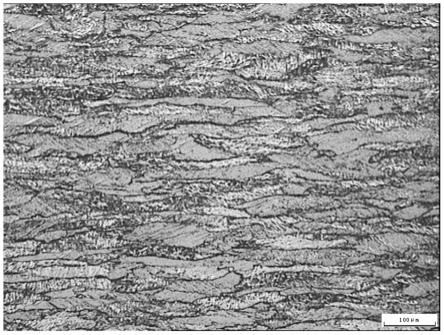

26.图1为本发明实施例1制得的纯钨薄片的金相组织照片(沿轧制方向);

27.图2为本发明实施例2制得的钨镍合金薄片的金相组织照片(沿轧制方向);

28.图3为本发明实施例3制得的钨镧合金薄片的金相组织照片(沿轧制方向);

29.图4为本发明实施例4制得的钨铼合金薄片的金相组织照片(沿轧制方向)。

具体实施方式

30.下面结合附图和实施例对本发明制备钨及钨合金薄片的方法进行说明。应理解,这些实施例仅用于解释本发明而不用于限制本发明的范围。对外应理解,在阅读了本发明的内容之后,本领域技术人员对本发明作各种改动和修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

31.下述实施例中的试验方法中,如无特殊说明,均为常规方法,可按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。以下实施例中所述的原料均可从公开商业途径获得。

32.本发明的具体实施方式提供一种制备钨及钨合金薄片的方法,包括如下步骤:

33.(1)钨粉或钨合金粉末的制备:按照钨粉或钨合金粉末的质量百分比分别称取粉末原料,钨粉中,以质量百分比计,w:99.5-100%,其他元素:0-0.5%;钨合金粉末为钨镍合金粉末,以质量百分比计,w:92-94%,ni:4-6%,fe:1-3%,其他元素:0-0.5%;钨合金粉末为钨镧合金粉末,以质量百分比计,la:0.1-3%,余量为w;钨合金粉末为钨钾合金粉末,以质量百分比计,k:10-200ppm,余量为w;所述钨合金粉末为钨铼合金粉末,以质量百分比计,re:1-26%,余量为w;在v型混料机中进行混料处理,转速为40-60r/min,混料时间为1-3h,得到钨粉或钨合金粉末;

34.(2)料浆制备:向步骤(1)得到的钨粉或钨合金粉末中加入所述钨粉或钨合金粉末质量的10%-50%的粘结剂溶液,其中,以质量百分比计,粘结剂溶液包括:10%-30%粘结剂,5%-10%增塑剂,余量为溶剂;在球磨混料机中进行球磨处理,转速为40-60r/min,球磨时间为6-8h,得到料浆;

35.(3)流延坯料制备:将步骤(2)得到的料浆装入流延机自动供料室,启动流延设备,料浆流至载带上通过分段烘干箱进行加热,加热温度为20℃-100℃,加热时间为30min-60min,得到厚度为0.2-2mm的流延坯料;

36.(4)脱胶处理:将步骤(3)得到的流延坯料在间歇式脱胶炉中于氢气气氛下进行脱胶处理,氢气流量≥3m3/h,脱胶温度为400-800℃,脱胶时间为1-2h,得到脱胶坯料。

37.(5)烧结处理:将步骤(4)得到的脱胶坯料于氢气气氛下进行烧结处理,烧结温度为1400-2300℃,烧结时间为1-4h,得到钨或钨合金烧坯;

38.(6)轧制处理:将步骤(5)得到的烧坯进行多道次冷轧变形处理和中间退火处理,轧制速度为0.5-2.5m/s;轧制总变形量为>50%,在首道次冷轧变形前进行软化加热,加热温度为1100-1300℃,加热时间为1-3h,在中间各道次冷轧变形之间在氢气气氛或真空条件下进行中间退火处理,中间退火温度为700-1300℃,中间退火时间为1h-2h;得到钨或钨合金薄片;

39.(7)压平退火处理:将步骤(6)得到的钨或钨合金薄片在氢气气氛或真空条件下进行压平退火处理,退火温度为800-1200℃,退火时间为1h-2h,得到厚度为0.05-0.5mm钨或钨合金薄片成品。

40.下面结合具体实施例对本发明作进一步详细地描述。

41.实施例1一种制备纯钨薄片的方法,包括:

42.(1)钨粉的制备:称取费氏粒度为3.0μm的钨粉10kg,装入v型混料机中进行混料处理,转速为50r/min,混料时间为1h,得到10kg钨粉;

43.(2)料浆制备:向步骤(1)得到的钨粉中加入3kg粘结剂溶液,其中粘结剂溶液为0.9kg pvb、0.3kg邻苯二甲酸二丁脂、1.8kg无水乙醇;在球磨混料机中进行球磨处理,加入不锈钢球3kg,转速为50r/min,球磨时间为6h,得到12kg纯钨料浆;

44.(3)流延坯料制备:将步骤(2)得到的纯钨料浆装入流延机自动供料室,设置流延厚度为1.5mm,启动流延设备,料浆流至载带上通过分段加热烘干箱进行烘干,烘干温度为室温-100℃,烘干时间为40min,得到流延坯料;

45.(4)脱胶处理:将步骤(3)得到的流延坯料在间歇式脱胶炉中于氢气气氛下进行脱胶处理,氢气流量3m3/h,脱胶温度为400℃,脱胶时间为1h,得到1mm脱胶坯料。

46.(5)烧结处理:将步骤(4)得到的脱胶坯料在连续推舟烧结炉中于氢气气氛下进行烧结处理,烧结温度为2300℃,烧结时间为4h,得到0.8mm钨烧坯;

47.(6)轧制处理:将步骤(5)得到的烧坯进行冷轧变形处理和中间退火处理;在首道次冷轧变形前进行软化加热,加热温度为1300℃,加热时间为2h,在中间各道次冷轧变形之间于氢气气氛下进行中间退火处理,中间退火温度为900℃,中间退火时间为1h,轧制总变形量为91.25%,轧制速度为1.5m/s;得到0.07mm纯钨薄片,厚度公差为

±

5μm;

48.(7)压平退火处理:将步骤(6)得到的纯钨薄片在氢气气氛进行压平退火处理,退火温度为1200℃,退火时间为1h,得到纯钨薄片成品。

49.图1为本实施例制备的纯钨薄片成品的金相组织照片,实施例1所得纯钨薄片的粉末原料利用率大于85%,平面度≤0.12mm,表面无划痕无凸起凹坑等缺陷。

50.实施例2一种制备钨镍合金薄片的方法,包括:

51.(1)钨镍合金粉末的制备:称取费氏粒度为3.0μm的钨粉8.4kg、羰基镍粉0.4kg,电解铁粉0.2kg,装入v型混料机中进行混料处理,转速为50r/min,混料时间为2h,得到9kg钨镍合金粉末;

52.(2)料浆制备:向步骤(1)得到的钨镍合金粉中加入3kg粘结剂溶液,其中粘结剂溶液为0.9kg pvb、0.3kg邻苯二甲酸二丁脂、1.8kg无水乙醇;在球磨混料机中进行球磨处理,加入不锈钢球2kg,转速为50r/min,球磨时间为6h,得到12kg钨镍合金料浆;

53.(3)流延坯料制备:将步骤(2)得到的钨镍合金料浆装入流延机自动供料室,设置流延厚度为1mm,启动流延设备,料浆流至载带上通过分段加热烘干箱进行烘干,烘干温度为室温-90℃,烘干时间为40min,得到流延坯料;

54.(4)脱胶处理:将步骤(3)得到的流延坯料在间歇式脱胶炉中于氢气气氛下进行脱胶处理,氢气流量4m3/h,脱胶温度为600℃,脱胶时间为1.5h,得到0.7mm脱胶坯料。

55.(5)烧结处理:将步骤(4)得到的脱胶坯料在连续推舟烧结炉中于氢气气氛下进行烧结处理,烧结温度为1450℃,烧结时间为1h,得到0.6mm钨镍合金烧坯;

56.(6)轧制处理:将步骤(5)得到的烧坯进行冷轧变形处理和中间退火处理;在首道次冷轧变形前进行软化加热,加热温度为1200℃,加热时间为1h,在中间各道次冷轧变形之间于氢气气氛下进行中间退火处理,中间退火温度为900℃,中间退火时间为1.5h,轧制总变形量为83%,轧制速度为1.5m/s;得到0.1mm钨镍合金薄片,厚度公差为

±

5μm;

57.(7)压平退火处理:将步骤(6)得到的钨镍合金薄片在氢气气氛进行压平退火处理,退火温度为1100℃,退火时间为2h,得到钨镍合金薄片成品。

58.图2为本实施例制备的钨镍合金薄片成品的金相组织照片,实施例2所得钨镍合金

薄片的粉末原料利用率大于85%,平面度≤0.12mm,表面无划痕无凸起凹坑等缺陷。

59.实施例3一种制备钨镧合金薄片的方法,包括:

60.(1)钨镧合金粉末的制备:称取费氏粒度为2.6μm的钨粉9.98kg、氧化镧粉20g,装入v型混料机中进行混料处理,转速为40r/min,混料时间为3h,得到10kg钨镧合金粉末;

61.(2)料浆制备:向步骤(1)得到的钨镧合金粉中加入3kg粘结剂溶液,其中粘结剂溶液为0.9kg pvb、0.3kg邻苯二甲酸二丁脂、1.2kg无水乙醇;在球磨混料机中进行球磨处理,加入不锈钢球2kg,转速为50r/min,球磨时间为6h,得到12kg钨镧合金料浆;

62.(3)流延坯料制备:将步骤(2)得到的钨镧合金料浆装入流延机自动供料室,设置流延厚度为2mm,启动流延设备,料浆流至载带上通过分段加热烘干箱进行烘干,烘干温度为室温-80℃,烘干时间为45min,得到流延坯料;

63.(4)脱胶处理:将步骤(3)得到的流延坯料在间歇式脱胶炉中于氢气气氛下进行脱胶处理,氢气流量3m3/h,脱胶温度为700℃,脱胶时间为2h,得到1.3mm脱胶坯料。

64.(5)烧结处理:将步骤(4)得到的脱胶坯料在连续推舟烧结炉中于氢气气氛下进行烧结处理,烧结温度为2300℃,烧结时间为4h,得到1.1mm钨镧合金烧坯;

65.(6)轧制处理:将步骤(5)得到的烧坯进行冷轧变形处理和中间退火处理;在首道次冷轧变形前进行软化加热,加热温度为1150℃,加热时间为1h,在中间各道次冷轧变形之间于氢气气氛下进行中间退火处理,中间退火温度为900℃,中间退火时间为1.5h,轧制总变形量为91%,轧制速度为1.8m/s;得到0.1mm钨镧合金薄片,厚度公差为

±

5μm;

66.(7)压平退火处理:将步骤(6)得到的钨镧合金薄片在氢气气氛进行压平退火处理,退火温度为1000℃,退火时间为1.5h,得到钨镧合金薄片成品。

67.图3为本实施例制备的钨镧合金薄片成品的金相组织照片,实施例3所得钨镧合金薄片的粉末原料利用率大于86%,平面度≤0.1mm,表面无划痕无凸起凹坑等缺陷。

68.实施例4一种制备钨铼合金薄片的方法,包括:

69.(1)钨铼合金粉末的制备:称取费氏粒度为2.0μm的钨粉19kg、高纯铼粉1kg,装入v型混料机中进行混料处理,转速为40r/min,混料时间为3h,得到20kg钨铼合金粉末;

70.(2)料浆制备:向步骤(1)得到的钨铼合金粉中加入8kg粘结剂溶液,其中粘结剂溶液为2.4kg pvb、0.8kg邻苯二甲酸二丁脂、4.8kg无水乙醇;在球磨混料机中进行球磨处理,加入不锈钢球5kg,转速为50r/min,球磨时间为6h,得到25kg钨铼合金料浆;

71.(3)流延坯料制备:将步骤(2)得到的钨铼合金料浆装入流延机自动供料室,设置流延厚度为1.5mm,启动流延设备,料浆流至载带上通过分段加热烘干箱进行烘干,烘干温度为室温-100℃,烘干时间为30min,得到流延坯料;

72.(4)脱胶处理:将步骤(3)得到的流延坯料在间歇式脱胶炉中于氢气气氛下进行脱胶处理,氢气流量4m3/h,脱胶温度为650℃,脱胶时间为2h,得到1.2mm脱胶坯料。

73.(5)烧结处理:将步骤(4)得到的脱胶坯料在连续推舟烧结炉中于氢气气氛下进行烧结处理,烧结温度为2300℃,烧结时间为4h,得到1mm钨铼合金烧坯;

74.(6)轧制处理:将步骤(5)得到的烧坯进行冷轧变形处理和中间退火处理;在首道次冷轧变形前进行软化加热,加热温度为1150℃,加热时间为1h,在中间各道次冷轧变形之间于氢气气氛下进行中间退火处理,中间退火温度为950℃,中间退火时间为2h,轧制总变形量为95%,轧制速度为2m/s;得到0.05mm钨铼合金薄片,厚度公差为

±

4μm;

75.(7)压平退火处理:将步骤(6)得到的钨铼合金薄片在氢气气氛进行压平退火处理,退火温度为1100℃,退火时间为1.5h,得到钨铼合金薄片成品。

76.图4为本实施例制备的钨铼合金薄片成品的金相组织照片,实施例4所得钨铼合金薄片的粉末原料利用率大于90%,平面度≤0.1mm,表面无划痕无凸起凹坑等缺陷。

77.对比例1一种制备纯钨薄片的方法,包括:(1)钨粉的制备:称取费氏粒度为3.0μm的钨粉10kg,装入v型混料机中进行混料处理,转速为50r/min,混料时间为1h,得到10kg钨粉;

78.(2)冷等静压成型处理:将上述纯钨粉末进行冷等静压成型处理,压制压力为150mpa,压制时间为10分钟,得到厚度为36mm钨压坯;

79.(3)烧结成型处理:将上述纯钨压坯放入中频烧结炉中进行氢气气氛烧结处理,烧结温度为2300℃,保温时间为4h,得到厚度30mm钨烧结坯;

80.(4)轧制处理:将上述钨烧结坯进行多道次热轧变形和中间退火处理,其中,开轧温度为1600℃,中间道次的各道次变形量为15~35%,总变形量>99%,中间道次的退火制度(氢气条件)为1000℃

×

1.5h,轧制速度为1.5m/s,得到厚度为0.07mm纯钨薄片,厚度公差

±

5μm。

81.(5)退火处理:将步骤(4)得到的纯钨薄片于真空条件下进行退火处理,退火温度为1100℃,退火时间为1h。

82.(6)表面清洗、剪切:将步骤(5)所得物进行表面清洗并剪切,得到纯钨薄片成品。对比例1制备纯钨薄片的粉末原料利用率为70%,平面度为0.15mm。

83.性能测试:

84.将本发明实施例1-4及对比例1制得的纯钨及钨合金薄片成品进行性能测试,参照gb/t 13239-2006《金属材料低温拉伸实试验方法》进行拉伸试验,其结果参见表1。

85.表1为本发明实施例1-4和对比例1制得的的纯钨及钨合金薄片成品的性能结果

[0086] 抗拉强度/mpa屈服强度/mpa延伸率/%实施例1123010947实施例21156103712实施例31278110010实施例41210105615对比例1120011008

[0087]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1