一种模具裂缝修复方法及其设备与流程

1.本发明涉及模具,更具体地说,它涉及一种模具裂缝修复方法及其设备。

背景技术:

2.模具是工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。素有“工业之母”的称号,在外力作用下使坯料成为有特定形状和尺寸的制件的工具。广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中。模具具有特定的轮廓或内腔形状,应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁)。应用内腔形状可使坯料获得相应的立体形状。模具一般包括动模和定模(或凸模和凹模)两个部分,二者可分可合。分开时取出制件,合拢时使坯料注入模具型腔成形。模具是精密工具,形状复杂,承受坯料的胀力,对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,模具生产的发展水平是机械制造水平的重要标志之一。

3.目前的模具在使用中除受到高温重载外,还受到交替热循环,模具内部不可避免地产生疲劳裂纹、磨损,对锻件的连续生产造成一定影响,常用的模具修复方法是利用激光熔覆技术,它主要是对废弃模具的磨损部位进行熔覆,或者是对基体进行修复,改善机体的性能。采用激光在基材上熔覆,其稀释率低,组织较好,性能较优,与基材能形成良好的冶金结合。目前,激光熔覆技术包含同步送粉和熔覆粉一的方式,其中同步送粉是将金属或非金属粉末送到模具上,同时进行激光焊接。

4.同步送粉分为同轴送粉、横向送粉,同轴送粉是指熔覆粉与激光束的轴向和方向一致的送粉方式,因为激光光束、熔覆粉与保护气体的方向一致,熔覆粉能稳定地吸收激光束能,保护气体形成稳定的保护气。采用该方法可以使激光光束指向任何方向,而不会对熔覆产生影响,但同轴送粉组成复杂,成本较高。

5.横向送粉是指在送粉过程中,涂层材料在激光束的侧面送粉到基体表面,横向送粉与激光束呈一定角度,通过调整粉末的入射角,能够控制基体熔池不同区域的熔覆层,这种横向送粉的形式比较容易实现。

6.现有的激光熔覆修复模具裂缝时,采用较为经济的横向送粉会造成熔池不稳定。

7.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种模具裂缝修复方法及其设备。

9.本发明的上述技术目的是通过以下技术方案得以实现的:一种模具裂缝修复方法及其设备,包括如下步骤:

10.s1磨削模具基材表面的裂缝,从而形成横截面呈长方形设置的预制槽;

11.s2清理预制槽;

12.s3对预制槽进行超声波探伤,如发现还有裂缝,则返回步骤s1;

13.s4若预制槽槽深大于0.5mm,则在预制槽内放置熔覆粉一,若预制槽槽深小于0.5mm,则跳过步骤s5;

14.s5通过激光熔覆设备进行激光熔覆,使熔覆粉一熔化,接着冷却凝固,在预制槽表面形成初步熔覆层,且所述初步熔覆层的顶面低于模具基材表面;

15.s6用计算机进行模拟修复,计算得出激光熔覆参数;

16.s7通过横向送粉输送熔覆粉二,形成粉末流,通过激光熔覆设备进行激光熔覆,在初步熔覆层的顶面或预制槽的槽底上形成最终熔覆层;

17.s8对最终熔覆层进行超声波探伤,如发现还有裂缝,则返回步骤s1。

18.其中,所述激光熔覆设备包括机体和激光头,所述激光头内设有与其端面连通的送风通道,所述机体上固定连接有可调风速且用于对送风通道送风的送风组件。

19.通过采用上述技术方案,若预制槽槽深大于0.5mm,则通过预置法进行熔覆,操作简单,容易实现,在裂缝较深时,能起到加快修复效率的作用,初步熔覆层成型后或预制槽槽深小于0.5mm时,采用横向送粉的方式,此时,通过送风组件对送风通道进行吹风,从而使得送风通道出口产生一定朝向的风,风与横向送粉形成粉末流呈一定角度,从而改变粉末流的朝向,通过改变送风组件的风速,在风的带动下能使得粉末流改变角度,方便进行调整,进而使得熔覆粉二与激光束的轴向和方向一致的,保持低成本的同时,又能达到熔覆粉能稳定地吸收激光束能的效果,使得熔池更加稳定,修复效果更好。

20.本发明进一步设置为:所述步骤s5和s7过程中还用到超声辅助组件,所述超声辅助组件包括超声发生器一、换能器一和变幅杆一,所述变幅杆一和模具基材的底面刚性连接,所述换能器一连接变幅杆一,所述超声发生器一连接换能器一用于将超声波引入模具基材并传导至预制槽内。

21.通过采用上述技术方案,通过超声发生器一、换能器一以及变幅杆一带动模具基材振动,在激光熔覆时对预制槽内的熔池进行作用,使其产生相关改变,其中包括空化、声流、共振、热效应等,从而影响初步熔覆层和最终熔覆层的加工,使其具有熔覆性好,凝固速度快的特点。

22.本发明进一步设置为:还包括步骤s9,s9在最终熔覆层表面通过超声波滚压设备进行超声波滚压。

23.通过采用上述技术方案,模具基材表面受到超声振动产生的动压力作用,使得加工时的外摩擦因数变小,削弱表层金属流变抗力,使得金属表层塑性流动更容易,位错密度增强,滚压强化效果更明显,因超声滚压所需静压力较小及超声减摩作用,可避免损伤被加工表面,提高模具修复的质量。

24.本发明进一步设置为:所述送风组件包括机壳和位于机壳内的风扇,所述机壳和激光头通过连接风管连接,所述连接风管连通送风通道,所述连接风管上设有电磁阀。

25.通过采用上述技术方案,风扇作为风力来源,电磁阀方便控制连接风管内的气体通量,从而方便控制送风通道出口的通风量,进而方便精确控制熔覆粉二的朝向,方便调整激光和熔覆粉二之间的角度。

26.本发明进一步设置为:所述步骤s5和s7过程中控制激光熔覆设备的激光电流,保持初步熔覆层和最终熔覆层的峰值温度在1530℃到1570℃之间。

27.通过采用上述技术方案,通过控制电流,从而控制激光功率,初步熔覆层和最终熔覆层的峰值温度在1530℃到1570℃之间时,激光能使模具基材上的熔覆粉二全部熔融,同时不会造成熔池中出现气孔或发生飞溅,避免模具基材变形和裂纹,提高修复模具的质量。

28.本发明进一步设置为:所述超声发生器的超声振幅位于15um-25um之间。

29.通过采用上述技术方案,超声振动的存在使熔覆的残余应力降低了,超声振幅升高,初步熔覆层和最终熔覆层表面残余应力先下降后上升,当超声振幅位于15um-25um之间时,能保持初步熔覆层和最终熔覆层表面残余应力在最低的范围内,从而提高了修复后模具的强度。

30.本发明进一步设置为:所述熔覆粉一和熔覆粉二均为co-50自熔性合金粉末。

31.通过采用上述技术方案,co-50自熔性合金粉末是硬度高的一种合金粉末,co-50自熔性合金粉末的自熔性、润湿性和喷焊性能好,具有耐高温、耐磨、耐蚀的特点,提高模具修复后的强度以及使用寿命。

32.综上所述,本发明具有以下有益效果:若预制槽槽深大于0.5mm,则通过预置法进行熔覆,操作简单,容易实现,在裂缝较深时,能起到加快修复效率的作用,初步熔覆层成型后或预制槽槽深小于0.5mm时,采用横向送粉的方式,此时,通过送风组件对送风通道进行吹风,从而使得送风通道出口产生一定朝向的风,风与横向送粉形成粉末流呈一定角度,从而改变粉末流的朝向,通过改变送风组件的风速,在风的带动下能使得粉末流改变角度,方便进行调整,进而使得熔覆粉二与激光束的轴向和方向一致的,保持低成本的同时,又能达到熔覆粉能稳定地吸收激光束能的效果,使得熔池更加稳定,修复效果更好。

附图说明

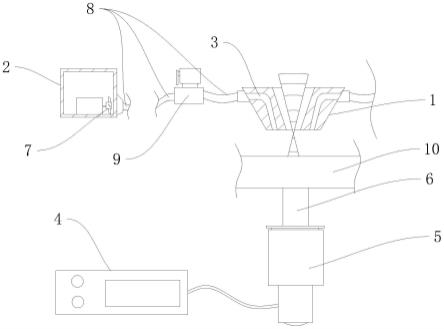

33.图1为本发明中激光熔覆设备和超声辅助组件的局部结构示意图。

34.图中:1、激光头;2、机壳;3、送风通道;4、超声发生器一;5、换能器一;6、变幅杆一;7、风扇;8、连接风管;9、电磁阀;10、模具基材。

具体实施方式

35.下面结合附图和实施例,对本发明进行详细描述。

36.一种模具裂缝修复方法及其设备,如图1所示,包括如下步骤:

37.s1磨削模具基材10表面的裂缝,从而形成横截面呈长方形设置的预制槽,模具基材10为h13型模具钢;

38.s2清理预制槽;

39.s3对预制槽进行超声波探伤,如发现还有裂缝,则返回步骤s1;

40.s4若预制槽槽深大于0.5mm,则在预制槽内放置熔覆粉一,熔覆粉一为co-50自熔性合金粉末,若预制槽槽深小于0.5mm,则跳过步骤s5;

41.s5通过激光熔覆设备进行激光熔覆,使熔覆粉一熔化,且保持初步熔覆层和最终熔覆层的峰值温度在1550℃左右,同时还用到超声辅助组件,将超声波引入模具基材10并传导至预制槽内,超声发生器的超声振幅为20um,接着冷却凝固,在预制槽表面形成初步熔

覆层,且初步熔覆层的顶面低于模具基材10表面;

42.s6用计算机进行模拟修复,计算得出激光熔覆参数;

43.s7通过横向送粉输送熔覆粉二,形成粉末流,熔覆粉二为co-50自熔性合金粉末,通过激光熔覆设备进行激光熔覆,且保持初步熔覆层和最终熔覆层的峰值温度在1550℃左右,同时还用到超声辅助组件,将超声波引入模具基材10并传导至预制槽内,超声发生器的超声振幅为20um,在初步熔覆层的顶面或预制槽的槽底上形成最终熔覆层;

44.s8对最终熔覆层进行超声波探伤,如发现还有裂缝,则返回步骤s1;

45.s9在最终熔覆层表面通过超声波滚压设备进行超声波滚压。

46.其中,如图1所示,激光熔覆设备包括机体和激光头1,激光头1内设有与其端面连通的送风通道3,机体上固定连接有可调风速且用于对送风通道3送风的送风组件,送风组件包括机壳2和位于机壳2内的风扇7,机壳2和激光头1通过连接风管8连接,连接风管8连通送风通道3,连接风管8上安装有电磁阀9;

47.如图1所示,超声辅助组件包括超声发生器一4、换能器一5和变幅杆一6,变幅杆一6和模具基材10的底面刚性连接,换能器一5连接变幅杆一6,超声发生器一4连接换能器一5用于将超声波引入模具基材10并传导至预制槽内;

48.超声波滚压设备包括超声发生器二、换能器二、变幅杆二和滚压辊,变幅杆二和滚压辊刚性连接,换能器二连接变幅杆二,超声发生器二连接换能器二用于将超声波引入滚压辊上并用于滚压最终熔覆层。

49.工作原理:若预制槽槽深大于0.5mm,则通过预置法进行熔覆,操作简单,容易实现,在裂缝较深时,能起到加快修复效率的作用,熔覆时,通过超声发生器一4、换能器一5以及变幅杆一6带动模具基材10振动,在激光熔覆时对预制槽内的熔池进行作用,使其产生相关改变,其中包括空化、声流、共振、热效应等,从而影响初步熔覆层和最终熔覆层的加工,使其具有熔覆性好,凝固速度快的特点,超声振动的存在使熔覆的残余应力降低了,超声振幅升高,初步熔覆层和最终熔覆层表面残余应力先下降后上升,当超声振幅位于15um-25um之间时,能保持初步熔覆层和最终熔覆层表面残余应力在最低的范围内,从而提高了修复后模具的强度,且通过控制电流,从而控制激光功率,初步熔覆层和最终熔覆层的峰值温度在1530℃到1570℃之间时,激光能使模具基材10上的熔覆粉二全部熔融,同时不会造成熔池中出现气孔或发生飞溅,避免模具基材10变形和裂纹,提高修复模具的质量,熔覆粉一和熔覆粉二均采用co-50自熔性合金粉末,co-50自熔性合金粉末的自熔性、润湿性和喷焊性能好,具有耐高温、耐磨、耐蚀的特点,提高模具修复后的强度以及使用寿命。

50.初步熔覆层成型后或预制槽槽深小于0.5mm时,采用横向送粉的方式,此时,通过送风组件对送风通道3进行吹风,从而使得送风通道3出口产生一定朝向的风,风与横向送粉形成粉末流呈一定角度,从而改变粉末流的朝向,风扇7作为风力来源,电磁阀9方便控制连接风管8内的气体通量,从而方便控制送风通道3出口的通风量,进而方便精确控制熔覆粉二的朝向,方便调整激光和熔覆粉二之间的角度,而使得熔覆粉二与激光束的轴向和方向一致的,保持低成本的同时,又能达到熔覆粉能稳定地吸收激光束能的效果,使得熔池更加稳定,修复效果更好。

51.通过超声波滚压设备进行超声波滚压,模具基材10表面受到超声振动产生的动压力作用,使得加工时的外摩擦因数变小,削弱表层金属流变抗力,使得金属表层塑性流动更

容易,位错密度增强,滚压强化效果更明显,因超声滚压所需静压力较小及超声减摩作用,可避免损伤被加工表面,提高模具修复的质量。

52.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1