一种平面磨床工作台定位方法与流程

1.本发明涉及磨床技术领域,尤其涉及一种平面磨床工作台定位方法。

背景技术:

2.目前平面磨床工作台定位主要方法有液压控制下的挡块定位以及伺服控制下的编码器、光栅尺定位。

3.挡块定位的方法是通过挡块触发接近开关使工作台停止达到定位效果。

4.但在挡块定位方法中,故障率高,且工作台高速移动时会出现工作台冲过并严重偏离挡块设定位置工作台的定位控制精度不佳,不便于后续对工件进行自动化处理。

5.编码器、光栅尺定位的方法是通过数控系统分析编码器、光栅尺反馈的坐标值数据,使工作台停止达到定位效果。

6.但在编码器、光栅尺定位方法中,成本较高,飞溅的油、水或尘屑容易影响其正常工作,且故障时不易维修。

技术实现要素:

7.本发明的目的在于提供一种平面磨床工作台定位方法,旨在解决挡块定位方法中故障率高且定位控制精度不佳的技术问题,解决编码器、光栅尺定位方法中成本高且不耐受恶劣环境的技术问题。

8.为实现上述目的,本发明采用的一种平面磨床工作台定位方法,包括如下步骤:

9.在工作台正面一侧安装齿条,将所述传感器固定于床身侧面并处于所述齿条下方,并连接所述传感器、信号转换模块和数控系统;

10.通过液压系统移动所述工作台,带动齿条移动;

11.利用两个所述传感器用于感应所述齿条移动情况,得到两个所述传感器输出的一组相位差为90度的矩形波信号,共两路矩形波信号;

12.转换矩形波信号,得到所述工作台当前所在位置的坐标值数据;

13.判断当前坐标值数据是否达到目标坐标值;

14.在当前坐标值数据达到目标坐标值后,停止所述工作台移动,并对工件进行其他自动化处理。

15.其中,在工作台正面一侧安装齿条,将所述传感器固定于床身侧面并处于齿条下方,并连接所述传感器、信号转换模块和数控系统的步骤中,连接过程为:

16.将一组所述传感器固定于床身侧面并处于齿条下方,所述传感器用于感应所述齿条移动情况;

17.将一组所述传感器分别与信号转换模块的输入端子连接;

18.将所述信号转换模块的输出接线端子连接数控系统的光栅尺输入接口。

19.其中,在转换矩形波信号,得到工作台当前所在位置的坐标值数据的步骤中:

20.利用所述信号转换模块将两路矩形波信号转换为差分信号,所述数控系统将所述

信号转换模块输出的信号转换为当前坐标值数据。

21.其中,在判断当前坐标值数据是否达到目标坐标值的步骤中,判断过程为:

22.初始化定位目标坐标x0;

23.读取当前坐标值数据x;

24.判断当前坐标值数据x是否达到定位目标坐标x0;

25.若当前坐标值数据x达到定位目标坐标x0,则停止所述工作台移动。

26.其中,在判断坐标值数据是否达到定位目标坐标的步骤中:

27.若当前坐标值数据x未达到定位目标坐标x0,则继续读取当前坐标值数据x,并判断当前坐标值数据x是否达到定位目标坐标x0。

28.本发明的有益效果体现在:通过首先在工作台正面一侧安装齿条,将所述传感器固定于床身侧面并处于所述齿条下方,并连接所述传感器、信号转换模块和数控系统,所述工作台上是刚由磨床加工完成的工件,通过液压系统移动所述工作台,带动所述齿条移动,再利用两个所述传感器用于感应所述齿条移动情况,得到两个所述传感器输出的一组相位差为90度的矩形波信号,共两路矩形波信号,然后转换矩形波信号,得到所述工作台当前所在位置的坐标值数据,并判断当前坐标值数据是否达到目标坐标值,最后完成移动,提高所述工作台的定位控制精度,以便后续对工件进行其他自动化处理,如由外部自动上下料装置取走工件,或自动测量装置进行工件检测。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

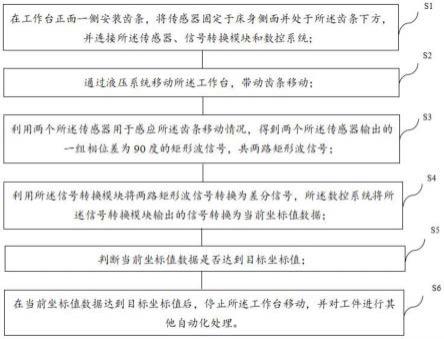

30.图1是本发明的平面磨床工作台定位方法的步骤流程图。

31.图2是本发明的平面磨床工作台定位方法的步骤流程图。

32.图3是本发明的平面磨床工作台定位方法的步骤流程图。

33.图4是本发明的判断当前坐标值数据是否达到目标坐标值的流程图。

34.图5是本发明的平面磨床的结构正视图。

35.图6是本发明的平面磨床的结构侧视图。

36.1-工作台、2-齿条、3-传感器、4-信号转换模块、5-数控系统、6-液压系统。

具体实施方式

37.请参阅图1和图6,其中图1是平面磨床工作台定位方法的步骤流程图,图2是平面磨床工作台定位方法的步骤流程图,图3是平面磨床工作台定位方法的步骤流程图,图4是判断当前坐标值数据是否达到目标坐标值的流程图,图5是平面磨床的结构正视图,图6是平面磨床的结构侧视图。本发明提供了一种平面磨床工作台定位方法,包括如下步骤:

38.请参阅图1和图6,其中图1是平面磨床工作台定位方法的步骤流程图,图2是平面磨床工作台定位方法的步骤流程图,图3是平面磨床工作台定位方法的步骤流程图,图4是判断当前坐标值数据是否达到目标坐标值的流程图,图5是平面磨床的结构正视图,图6是

平面磨床的结构侧视图。本发明提供了一种平面磨床工作台定位方法,包括如下步骤:

39.s1:在工作台1正面一侧安装齿条2,将传感器3固定于床身侧面并处于所述齿条2下方,并连接所述传感器3、信号转换模块4和数控系统5;

40.s2:通过液压系统6移动所述工作台1,带动齿条2移动;

41.s3:利用两个所述传感器3用于感应所述齿条2移动情况,得到两个所述传感器3输出的一组相位差为90度的矩形波信号,共两路矩形波信号;

42.s4:利用所述信号转换模块4将两路矩形波信号转换为差分信号,所述数控系统5将所述信号转换模块4输出的信号转换为当前坐标值数据;

43.s5:判断当前坐标值数据是否达到目标坐标值;

44.s6:在当前坐标值数据达到目标坐标值后,停止所述工作台移动,并对工件进行其他自动化处理。

45.在本实施方式中,首先在工作台正面一侧安装齿条,将所述传感器固定于床身侧面并处于所述齿条下方,并连接所述传感器、信号转换模块和数控系统,所述工作台上是刚由磨床加工完成的工件,通过液压系统6移动所述工作台1,带动所述齿条2移动,再利用两个所述传感器3用于感应所述齿条2移动情况,分别得到两个所述传感器3输出的一组相位差为90度的矩形波信号,共两路矩形波信号,然后利用所述信号转换模块4将两路矩形波信号转换为差分信号,所述数控系统5将所述信号转换模块4输出的信号转换为当前坐标值数据,并判断当前坐标值数据是否达到目标坐标值,最后在当前坐标值数据达到目标坐标值后,停止所述工作台移动,实现了提高所述工作台1的定位控制精度,以便后续对工件进行其他自动化处理,如由外部自动上下料装置取走工件,或自动测量装置进行工件检测。

46.进一步地,在工作台1上安装传感器3,并连接所述传感器3、信号转换模块4和数控系统5的步骤中,连接过程为:

47.s11:将两组所述传感器3固定于所述工作台1上,所述传感器3用于感应所述齿条2移动情况;

48.s12:将一组所述传感器3分别与信号转换模块4的输入端子连接;

49.s13:将所述信号转换模块4的输出接线端子连接数控系统5的光栅尺输入接口;

50.s14:更换不同齿距的所述齿条2,根据加工需求改变定位精度。

51.在本实施方式中,首先将两组所述传感器3固定于所述工作台1上,所述传感器3用于感应所述齿条2移动情况,然后将一组所述传感器3分别与信号转换模块4的输入端子连接,再将所述信号转换模块4的输出接线端子连接数控系统5的光栅尺输入接口,同时更换不同齿距的所述齿条2,根据加工需求改变定位精度,定位精度随所述齿条2的齿距减小而提高。

52.进一步地,在判断当前坐标值数据是否达到目标坐标值的步骤中,判断过程为:

53.s51:初始化定位目标坐标x0;

54.s52:读取当前坐标值数据x;

55.s53:判断当前坐标值数据x是否达到定位目标坐标x0;

56.s54:若当前坐标值数据x达到定位目标坐标x0,则停止所述工作台1移动;

57.s55:若当前坐标值数据x未达到定位目标坐标x0,通过所述数控系统5中的液压pid控制宏程序改变所述工作台1的移动速度及运动方向,继续读取当前坐标值数据,并判

断坐标值数据x是否达到定位目标坐标x0。

58.在本实施方式中,首先初始化定位目标坐标x0,然后读取当前坐标值数据x,

△

x为x0和x之间的坐标差值,根据

△

x值,判断x是否达到x0,若当前坐标值数据达到定位目标坐标,则停止所述工作台1移动,若当前坐标值数据未达到定位目标坐标,通过所述数控系统5中的液压pid控制宏程序改变所述液压系统6中比例阀和电磁阀,其中比例阀控制工作台1运动速度,电磁阀控制工作台1运动的方向,从而改变所述工作台1的移动速度及运动方向,继续读取当前坐标值数据,并判断坐标值数据是否达到定位目标坐标。

59.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1