一种连续二步法镁冶炼设备及方法与流程

1.本发明属于金属镁冶炼技术领域,具体涉及一种连续二步法镁冶炼设备及方法。

背景技术:

2.目前,工业生产中,一般使用皮江法进行金属镁冶炼,皮江法炼镁是指在还原罐内加料,罐外加热的还原炉中,用硅铁还原剂将煅烧白云石还原成金属镁的热还原法炼镁的方法。将煅烧后的白云石和一定量的硅铁还原剂制粉混合后压制成球团料,将球团料放在还原罐内,罐内抽真空;还原罐放在加热炉(又叫还原炉)内,使球团料中的白云石(mgo+cao)与硅铁进行还原反应,生成的金属镁蒸气逸至结晶器结晶,而生成的碱金属蒸气则在碱金属捕集器内冷凝,与镁结晶分离,还原结束时,关闭真空机组,并将真空系统与大气接通,打开还原罐取出碱金属捕集器、镁结晶器和隔热屏,扒净残渣,得到结晶粗镁。

3.当前生产中,生成纯度高的镁需要三步流程:煅烧+还原+精炼,通过对球料进行热还原之后得到粗镁结晶,之后对粗镁结晶进行精炼,得到纯度高的镁。由于还原法冶炼无法直接得到纯度高的镁,增加了精炼的过程,导致步骤增加,工人劳动强度大,生产效率偏低。

技术实现要素:

4.本发明克服了现有技术存在的不足,提供了一种连续二步法镁冶炼设备及方法。

5.为了解决上述技术问题,本发明采用的技术方案为:一种连续二步法镁冶炼设备,包括:上料组件、还原罐、卸渣组件、镁液收集器、保温坩埚和真空系统,所述还原罐竖直设置于还原炉中,所述还原罐的上端通过抽气管道与捕集筒相连通,所述捕集筒内设置有碱金属捕集器和镁结晶器,碱金属捕集器和镁结晶器在捕集筒中的设置方式与普通的竖直还原罐中的设置方式相同,所述捕集筒的外部套设有水冷套,所述捕集筒的上端设置有密封盖,所述密封盖上设置有抽气口a,所述抽气管道上设置有电磁阀a;所述还原罐的下端连通有卸料管道a,所述卸料管道a的下端伸出还原炉且连接有卸渣组件,所述镁液收集器与所述还原罐的上端通过镁蒸气管道相连通,所述镁蒸气管道上设置有电磁阀b,所述镁液收集器的顶端设有抽气口b,所述镁液收集器通过集液管与保温坩埚相连通,每个还原罐连接有一个镁液收集器,多个镁液收集器可以连接在一个保温坩埚上;所述上料组件包括:备料仓和球料仓,所述备料仓的上端设置有投料口,所述投料口上设置有进料密封盖,所述备料仓的上端设置有抽气口c,所述备料仓的下端连通有出料管a,所述出料管a的下端伸入球料仓中且设置有气动密封阀a,所述球料仓的下端通过出料管b与还原罐相连通,所述出料管a、出料管b中分别设置有第一插板阀、第二插板阀;所述卸渣组件包括:冷渣仓a、冷渣仓b、缓冲斗、卸渣仓,所述冷渣仓a的上端与卸料管道a的下端相连通,所述冷渣仓a的下端通过卸料管道b与所述冷渣仓b相连通,所述冷

渣仓b的下端连通有卸料管道c,所述卸料管道c的下端伸入设置缓冲斗中且设有气动密封阀b,所述缓冲斗的下端通过卸料管道d与所述卸渣仓相连通,所述卸渣仓的底部设置有卸渣口,所述卸渣口上设置有卸渣密封盖,所述卸渣仓的侧壁上设置有抽气口d,所述卸料管道b、所述卸料管道c和卸料管道d中分别设置有第三插板阀、第四插板阀和第五插拔阀;所述抽气口a、抽气口b、抽气口c、抽气口d均与真空系统相连接,真空系统为镁冶炼工业中常见的抽真空系统,在此不对其结构进行详述。

6.进一步的,所述出料管a伸入所述球料仓中的部分弯曲设置,所述出料管a的下端朝斜下方开口,所述气动密封阀a包括:控制气缸、阀盖、密封垫,所述控制气缸的活塞杆朝向所述出料管a的下端开口且固定有所述阀盖,所述阀盖朝向出料管a的一端覆盖有密封垫,所述控制气缸推动所述阀盖压盖于所述出料管a的下端开口,所述控制气缸的前端盖贯穿嵌设于所述球料仓的侧壁,且控制气缸前端盖与球料仓侧壁的连接处密封,故控制气缸的活塞杆可在球料仓中运动,因为阀盖上覆盖有密封垫,为了防止下料时球团料对其造成磕碰损坏,故出料管a伸入所述球料仓中的部分设置成弯形;球团料由出料管a的下端落出的轨迹呈抛物线状,由于气动密封阀a开启状态时,控制气缸的活塞杆收缩,阀盖远离出料管a的下端开口,使得球团料不会砸在阀盖上,避免磕碰损坏影响密封性。

7.插板阀的作用为阻挡固体,无法阻挡气体,故设置气动密封阀a和气动密封阀b进行空气隔离。

8.进一步的,所述卸料管道c的结构与所述出料管a相同,所述气动密封阀b的结构与所述气动密封阀a相同。

9.进一步的,所述镁蒸气管道内设置有过滤器,所述过滤器包括多层过滤挡板,所述过滤挡板均设置有多个通气孔,所述过滤器位于所述电磁阀b与镁液收集器之间,此处过滤器的结构、功能同申请号为cn202121982993.9,名称为一种连续真空蒸馏粗镁精炼、拉铸镁锭装置的专利中的过滤器一致。

10.进一步的,镁液收集器、集液管、镁蒸气管道的外壁设置有加热控温装置,用于控制镁液收集器、集液管、镁蒸气管道的温度,加热控温装置为镁冶炼工业中常用的装置,在此不对其结构进行详述。

11.进一步的,所述冷渣仓a和冷渣仓b容积相同,球料仓的容积等于还原罐的容积,缓冲斗的容积大于冷渣仓b的容积,此处的容积指实际工作中的有效容积,通过对容积进行设置,所述冷渣仓a和冷渣仓b容积相同,且冷渣仓a的容积与还原罐反应之后残渣的体积相同,使得一还原罐球料反应完成之后,反应后的残渣可落入并填满冷渣仓a;球料仓的容积等于还原罐的容积,使得在还原罐的残渣排空后,一球料仓的球团料可填满还原罐;缓冲斗的容积大于冷渣仓b的容积,使得冷渣仓b中的残渣可一次性排空。

12.进一步的,所述保温坩埚与镁锭拉铸装置相连接,镁锭拉铸装置包括:凝固管道、冷却水套和拉出装置,所述凝固管道的入口端与所述出液管的出口端相连接,所述凝固管道的外部套设有所述冷却水套,所述拉出装置位于所述凝固管道的出口外部,所述拉出装置包括:传送辊道和设置于传送辊道上方的压轮,所述压轮与所述传送辊道相配合用于将凝固的镁条从凝固管道中拉出,镁锭拉铸装置的结构可以与申请号为cn202121982993.9,名称为一种连续真空蒸馏粗镁精炼、拉铸镁锭装置的专利中的镁锭拉铸装置结构相似。

13.利用上述设备进行的一种连续二步法镁冶炼方法,包括以下步骤:

s1、准备工作,将冷渣仓a、冷渣仓b、卸料管道a中填满废渣,将还原罐、备料仓、出料管a、球料仓、出料管b中填满球团料,此时第一插板阀、第二插板阀、第三插板阀、第四插板阀、第五插拔阀、电磁阀b、气动密封阀a和气动密封阀b均关闭,电磁阀a开启,开启加热控温装置,使镁液收集器和集液管的温度控制在651℃-660℃,保温坩埚中注入镁液,集液管的下端伸入镁液中,形成对镁液收集器的液体密封;s2、预抽真空阶段,使用真空系统对抽气口a持续抽真空,使得还原罐、捕集筒、球料仓、冷渣仓a、冷渣仓b处于真空状态,还原炉开始升温,炉内温度逐步升高至还原反应温度,炉内温度和还原罐真空度的选择与现有的常规镁还原反应相同,可从多种配合参数中选择,预抽真空阶段持续时间为1.5-2h;前期球团料进行反应时产生的蒸气多为杂质金属蒸气,此时电磁阀b关闭,使得杂质金属蒸气不会进入到镁液收集器中,电磁阀a开启,蒸气由抽气管道进入到捕集筒中,碱金属凝结在碱金属捕集器上,镁凝结在镁结晶器上;s3、使用真空系统对抽气口c、抽气口d抽真空,使备料仓、缓冲斗、卸渣仓处于真空状态,当真空度与还原罐的真空度接近时,即关闭抽气口c、抽气口d,停止抽真空;s4、正式反应阶段,预抽真空阶段结束之后,关闭电磁阀a和抽气口a,开启电磁阀b,并使用真空系统对抽气口b持续抽真空,使得镁液收集器中的真空度保持在13pa-20pa,纯度高的镁蒸气由镁蒸气管道进入镁液收集器中并液化;s5、还原罐中的球团料还原反应完成之后,关闭电磁阀b和抽气口b,开启电磁阀a并使用真空系统对抽气口a持续抽真空,依次开启气动密封阀b、第四插板阀,冷渣仓b中的废渣进入到缓冲斗中,之后依次关闭第四插板阀、气动密封阀b;s6、开启第三插板阀,冷渣仓a中的废渣进入到冷渣仓b中,还原罐中的废渣进入到冷渣仓a中;s7、依次开启卸渣密封盖、第五插板阀,废渣由缓冲斗进入到卸渣仓中,并由卸渣口排出设备,排渣完成后,依次关闭第五插板阀、卸渣密封盖,使用真空系统对抽气口d抽真空,使缓冲斗、卸渣仓处于真空状态;s8、开启第二插板阀,球料仓中的球团料进入到还原罐中,依次开启气动密封阀a、第一插板阀,备料仓中的球团料进入到球料仓中,球料仓填满后,依次关闭第一插板阀、气动密封阀a;s9、向备料仓中添加球团料,完成添加之后,关闭进料密封盖,使用真空系统对抽气口c抽真空,使得备料仓处于真空状态;s10、重复s2-s9,进行持续镁冶炼生产。

14.进一步的,当反应一段时间后,捕集筒中的碱金属捕集器、镁结晶器需要更换时,在步骤s4中,关闭电磁阀a和抽气口a之后,开启密封盖,取出碱金属捕集器、镁结晶器并更换新的,之后关闭密封盖即完成更换工作。

15.本发明与现有技术相比具有以下有益效果。

16.一、本发明相比传统的工业镁冶炼方法,减少了

ꢀ“

精炼”这一步骤,可在还原反应之后直接生成纯度高的镁液,之后进行拉铸得到高纯度镁锭,大幅度提高了生产效率,本发明从气态镁直接液化,省去一道粗镁重复融化的过程,可以节省能耗4%。

17.二、本发明提供的镁冶炼方法,整个过程都在密封真空状态下进行,整个设备内的空气可以忽略不计,可有效避免出现金属氧化的现象,镁液中金属氧化物几乎没有,采用该

工艺得到的镁液纯度可以达到99.95%以上。

18.三、本发明的卸渣和装料过程都是在密封真空状态下进行,也不占用还原反应的时间,有效的还原反应时间得以延长,散热损耗大大减少,降低能耗35%。

19.四、本发明镁液收集器中的镁液纯度高,可减少、甚至省去原精炼工艺中精炼溶剂的使用,节约成本。

附图说明

20.下面结合附图对本发明做进一步的说明。

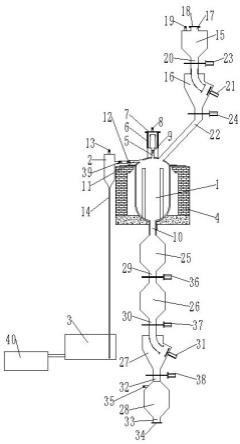

21.图1为本发明的示意图。

22.图2为本发明还原罐的结构示意图。

23.图3为本发明上料组件的结构示意图。

24.图4为本发明卸渣组件的结构示意图。

25.图5为本发明气动密封阀a的结构示意图。

26.图中:1为还原罐,2为镁液收集器,3为保温坩埚,4为还原炉,5为抽气管道,6为捕集筒,7为密封盖,8为抽气口a,9为电磁阀a,10为卸料管道a,11为镁蒸气管道,12为电磁阀b,13为抽气口b,14为集液管,15为备料仓,16为球料仓,17为投料口,18为进料密封盖,19为抽气口c,20为出料管a,21为气动密封阀a,22为出料管b,23为第一插板阀,24为第二插板阀,25为冷渣仓a,26为冷渣仓b,27为缓冲斗,28为卸渣仓,29为卸料管道b,30为卸料管道c,31为气动密封阀b,32为卸料管道d,33为卸渣口,34为卸渣密封盖,35为抽气口d,36为第三插板阀,37为第四插板阀,38为第五插拔阀,39为过滤器,40为镁锭拉铸装置,41为控制气缸,42为阀盖,43为密封垫,44为前端盖。

具体实施方式

27.以下结合具体实施例对本发明作进一步说明。

28.实施例1如图1,一种连续二步法镁冶炼设备,包括:上料组件、还原罐1、卸渣组件、镁液收集器2、保温坩埚3和真空系统,所述还原罐1竖直设置于还原炉4中,所述还原罐1的上端通过抽气管道5与捕集筒6相连通,所述捕集筒6内设置有碱金属捕集器和镁结晶器,所述捕集筒6的外部套设有水冷套,所述捕集筒6的上端设置有密封盖7,所述密封盖7上设置有抽气口a8,所述抽气管道5上设置有电磁阀a9;如图2,所述还原罐1的下端连通有卸料管道a10,所述卸料管道a10的下端伸出还原炉4且连接有卸渣组件,所述镁液收集器2与所述还原罐1的上端通过镁蒸气管道11相连通,所述镁蒸气管道11上设置有电磁阀b12,所述镁液收集器2的顶端设有抽气口b13,所述镁液收集器2通过集液管14与保温坩埚3相连通,所述保温坩埚与镁锭拉铸装置40相连接;如图3,所述上料组件包括:备料仓15和球料仓16,所述备料仓15的上端设置有投料口17,所述投料口17上设置有进料密封盖18,所述备料仓15的上端设置有抽气口c19,所述备料仓15的下端连通有出料管a20,所述出料管a20的下端伸入球料仓16中且设置有气动密封阀a21,所述球料仓16的下端通过出料管b22与还原罐1相连通,所述出料管a20、出料管b22中分别设置有第一插板阀23、第二插板阀24;

如图4,所述卸渣组件包括:冷渣仓a25、冷渣仓b26、缓冲斗27、卸渣仓28,所述冷渣仓a25的上端与卸料管道a10的下端相连通,所述冷渣仓a25的下端通过卸料管道b29与所述冷渣仓b26相连通,所述冷渣仓b26的下端连通有卸料管道c30,所述卸料管道c30的下端伸入设置缓冲斗27中且设有气动密封阀b31,所述缓冲斗27的下端通过卸料管道d32与所述卸渣仓28相连通,所述卸渣仓28的底部设置有卸渣口33,所述卸渣口33上设置有卸渣密封盖34,所述卸渣仓28的侧壁上设置有抽气口d35,所述卸料管道b29、所述卸料管道c30和卸料管道d32中分别设置有第三插板阀36、第四插板阀37和第五插拔阀38;所述抽气口a8、抽气口b13、抽气口c19、抽气口d35均与真空系统相连接。

29.如图3、图5,所述出料管a20伸入所述球料仓16中的部分弯曲设置,所述出料管a20的下端朝斜下方开口,所述气动密封阀a21包括:控制气缸41、阀盖42、密封垫43,所述控制气缸41的活塞杆朝向所述出料管a20的下端开口且固定有所述阀盖42,所述阀盖42朝向出料管a20的一端覆盖有密封垫43,所述控制气缸41推动所述阀盖42压盖于所述出料管a20的下端开口,所述控制气缸41的前端盖44贯穿嵌设于所述球料仓20的侧壁 ,且前端盖44与球料仓20侧壁的连接处密封。

30.所述卸料管道c30的结构与所述出料管a20相同,所述气动密封阀b31的结构与所述气动密封阀a21相同。

31.如图2,所述镁蒸气管道内设置有过滤器39,所述过滤器39包括多层过滤挡板,所述过滤挡板均设置有多个通气孔,所述过滤器39位于所述电磁阀b12与镁液收集器2之间,此处过滤器的结构、功能同申请号为cn202121982993.9,名称为一种连续真空蒸馏粗镁精炼、拉铸镁锭装置的专利中的过滤器一致。

32.镁液收集器2、集液管14、镁蒸气管道11的外壁设置有加热控温装置。

33.所述冷渣仓a25和冷渣仓b26容积相同,球料仓16和还原罐1的容积相同,缓冲斗27的容积大于冷渣仓b26的容积。

34.实施例2一种连续二步法镁冶炼方法,包括以下步骤:s1、准备工作,将冷渣仓a、冷渣仓b、卸料管道a中填满废渣,将还原罐、备料仓、出料管a、球料仓、出料管b中填满球团料,此时第一插板阀、第二插板阀、第三插板阀、第四插板阀、第五插拔阀、电磁阀b、气动密封阀a和气动密封阀b均关闭,电磁阀a开启,开启加热控温装置,使镁液收集器和集液管的温度控制在651℃-660℃,保温坩埚中注入镁液,集液管的下端伸入镁液中,形成对镁液收集器的液体密封;s2、预抽真空阶段,使用真空系统对抽气口a持续抽真空,使得还原罐、捕集筒、球料仓、冷渣仓a、冷渣仓b处于真空状态,还原炉开始升温,炉内温度逐步升高至还原反应温度,预抽真空阶段持续时间为1.5-2h;s3、使用真空系统对抽气口c、抽气口d抽真空,使备料仓、缓冲斗、卸渣仓处于真空状态,当真空度与还原罐的真空度接近时,即关闭抽气口c、抽气口d,停止抽真空;s4、正式反应阶段,预抽真空阶段结束之后,关闭电磁阀a和抽气口a,开启电磁阀b,并使用真空系统对抽气口b持续抽真空,使得镁液收集器中的真空度保持在13pa-20pa;s5、还原罐中的球团料还原反应完成之后,关闭电磁阀b和抽气口b,开启电磁阀a并使用真空系统对抽气口a持续抽真空,依次开启气动密封阀b、第四插板阀,冷渣仓b中的

废渣进入到缓冲斗中,之后依次关闭第四插板阀、气动密封阀b;s6、开启第三插板阀,冷渣仓a中的废渣进入到冷渣仓b中,还原罐中的废渣进入到冷渣仓a中;s7、依次开启卸渣密封盖、第五插板阀,废渣由缓冲斗进入到卸渣仓中,并由卸渣口排出设备,排渣完成后,依次关闭第五插板阀、卸渣密封盖,使用真空系统对抽气口d抽真空,使缓冲斗、卸渣仓处于真空状态;s8、开启第二插板阀,球料仓中的球团料进入到还原罐中,依次开启气动密封阀a、第一插板阀,备料仓中的球团料进入到球料仓中,球料仓填满后,依次关闭第一插板阀、气动密封阀a;s9、向备料仓中添加球团料,完成添加之后,关闭进料密封盖,使用真空系统对抽气口c抽真空,使得备料仓处于真空状态;s10、重复s2-s9,进行持续镁冶炼生产。

35.当反应一段时间后,捕集筒中的碱金属捕集器、镁结晶器需要更换时,在步骤s4中,关闭电磁阀a和抽气口a之后,开启密封盖,取出碱金属捕集器、镁结晶器并更换新的,之后关闭密封盖即完成更换工作。

36.上述实施方式仅示例性说明本发明的原理及其效果,而非用于限制本发明。对于熟悉此技术的人皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改进。因此,凡举所述技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1