焊丝用钢坯及制备方法、焊丝用盘条的制备方法及盘条与流程

1.本发明属于焊接用钢技术领域,尤其涉及一种焊丝用钢坯及制备方法、焊丝用盘条的制备方法及盘条。

背景技术:

2.焊接用钢作为焊接材料可以将两种结构焊接在一起,随着焊接技术追求自动化和高效的发展,研究发现,在焊接用钢中添加钛元素可以显著提高焊接电流,从而提高焊接效率,还可以改善焊缝的成形作用,优质,就焊接材料品种而言,其开发的目的均是实现高能率化和高效率化:高能率化包括能实现高熔敷化、高速度的焊接材料,全位置焊接性优良的焊接材料等;高效率化包括通过减少飞溅等可省略后处理工序的焊接材料,通过减少机器人的起弧失误而提高起弧率的焊接材料等。

3.但是添加钛元素,在生产过程中会导致如下问题:易引起水口结瘤,严重者会中断生产,带来安全和经济问题;还易造成结晶器卷渣问题;恶化盘条制成焊丝过程的拉拔性能。

技术实现要素:

4.为解决上述的技术问题,本发明种焊丝用钢坯及制备方法、焊丝用盘条的制备方法及盘条,在实现大电流焊接不飞溅的同时,保证盘条的拉拔性能,还避免了连铸水口堵塞以及结晶器保护渣结块,从而保证了铸坯的洁净度,浇注过程顺行。

5.第一方面,本发明提供了一种焊丝用钢坯,所述焊丝用钢由如下质量分数的化学组分组成:

6.c:0.03~0.09%;si:0.65~0.85%;mn:1.4~1.8%;s:0.01-0.02%;ti:0.16~0.35%,al:0.004-0.007%,n:0.0015~0.0025%,t.[o]≤0.0015%,p≤0.025%,ni≤0.1%,cu≤0.1%,其余为fe和不可避免的杂质。

[0007]

进一步地,所述al、所述t.[o]与所述n的质量分数符合如下关系式:a≥b+2c,其中:a为所述al的质量分数,b为所述t.[o]的质量分数,c为所述n的质量分数。

[0008]

进一步地,所述ti的质量分数为0.3-0.35%。

[0009]

进一步地,所述钢坯的断面尺寸为150-200mm

×

150-200mm。

[0010]

第二方面,本发明还提供了上述的焊丝用钢坯的制备方法,所述方法包括:

[0011]

获得钢水;

[0012]

对所述钢水依次进行lf精炼和vd真空精炼,后喂入铝钛线进行合金化,获得精炼钢液;

[0013]

对所述精炼钢液进行浇注,获得焊丝用钢坯;所述浇注过程中,过热度为35-45℃。

[0014]

进一步地,所述浇注过程中,二次冷却强度为0.9-1.1l/kg,拉速为2.1-2.3m/s,二冷水的温度为10-35℃。

[0015]

第三方面,本发明还提供了一种焊丝用盘条的制备方法,所述方法包括:

[0016]

对上述的焊丝用钢坯进行第一加热、第二加热和均热,获得加热钢坯;所述均热温度为1120-1170℃,所述均热时间为30-90min;

[0017]

对所述加热钢坯轧制后,获得焊丝用盘条。

[0018]

进一步地,所述均热时间为60min。

[0019]

进一步地,所述轧制过程中,吐丝温度为800-850℃,冷却强度为0.3-0.6℃/s。

[0020]

第四方面,本发明还提供了一种盘条,采用上述的焊丝用钢坯制得。

[0021]

本技术中的一个或多个技术方案,至少具有如下技术效果或优点:

[0022]

本发明提供了一种焊丝用钢坯及制备方法、焊丝用盘条的制备方法及盘条,所述焊丝用钢坯由如下质量分数的化学组分组成:c:0.03~0.07%;si:0.65~0.85%;mn:1.4~1.8%;s:0.01-0.02%;ti:0.20~0.35%,al:0.004-0.007%,n:0.0015~0.0025%,t.[o]≤0.0015%,p≤0.025%,ni≤0.1%,cu≤0.1%,其余为fe和不可避免的杂质。本发明采用高ti的成分设计降低焊接过程的飞溅量,以提高焊接效率,同时又配以低碳、高硫、低氧、低氮、较高铝的成分设计思路,促进形成氧化铝和氮化铝,在实现大电流焊接不飞溅的同时,避免生成提高盘强度的tic和tin强化粒子以及高熔点的tio2,从而不仅保证盘条的拉拔性能;还避免了连铸水口堵塞以及结晶器保护渣结块,从而保证了铸坯的洁净度,浇注过程顺行。采用本发明提供的焊丝用钢坯来制备的焊丝,保证了稳定焊接操作的最大电流为320a,并且延伸率为79.9-80.5%,拉拔性能良好;且未出现连铸中间包水口堵塞问题和结晶器卷渣问题,生产过程顺行。

附图说明

[0023]

为了更清楚地说明本技术中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0024]

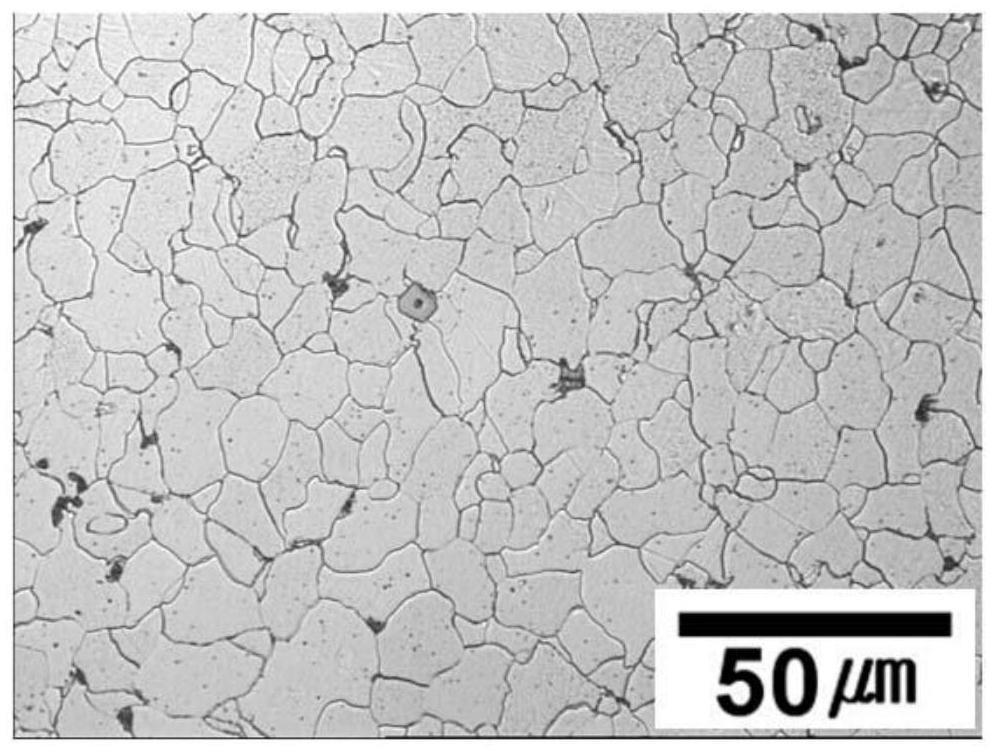

图1为本发明实施例的盘条的金相组织图;

[0025]

图2为本发明实施例的盘条中的ti的析出物的微观图。

具体实施方式

[0026]

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

[0027]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0028]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

[0029]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

[0030]

钛在钢液中会与分别与氧和氮反应形成高熔点的tin和tio

x

化合物,高熔点的化

合物在浇注过程中易引发连铸水口结瘤,进而破坏中包、结晶器内流场的稳定性,影响钢质洁净度,恶化铸坯质量,严重者中断生产,带来安全问题与经济损失;同时,tin还会导致结晶器保护渣结块,破坏结晶器保护渣的润滑等作用,从而造成凝固铸坯卷渣,恶化铸坯质量;ti与n以及ti与c结合形成的析出相具有强化和细晶作用,恶化盘条的拉拔性能。

[0031]

本技术提供的技术方案为解决上述技术问题,总体思路如下:

[0032]

第一方面,本发明实施例提供了一种焊丝用钢坯,所述焊丝用钢坯由如下质量分数的化学组分组成:

[0033]

c:0.04~0.09%;si:0.65~0.85%;mn:1.4~1.8%;s:0.01-0.02%;ti:0.16~0.35%,al:0.004-0.007%,n:0.0015~0.0025%,t.[o]≤0.0015%,p≤0.025%,ni≤0.1%,cu≤0.1%,其余为fe和不可避免的杂质。

[0034]

上述各元素的作用如下:

[0035]

c:在焊接过程中,熔滴和熔池中的碳被氧化生成了co气体,随着温度的升高,co气体体积膨胀,从而在局部范围爆破,产生大量的细颗粒飞溅金属;因此,本发明中碳含量不得超过0.09%,以减少碳在冶金反应中引起的飞溅问题。

[0036]

si和mn:si、mn是较强脱氧剂,由于钢坯中al含量不高,为降低氧含量,特加入si、mn元素。

[0037]

s:硫和氧是表面活性较强的元素,有利于降低焊接时产生的飞溅,由于本发明中总氧含量不高,因而将钢中s含量控制在较高水平,以利于焊接操作

[0038]

ti:是较活泼元素,在焊接中,能与碳反应形成的co2气体作用后形成的钛化物,而钛化物能改变熔滴金属表面活性,从而促进熔滴的有效过渡,减少飞溅,从而提高焊接效率;ti还有利于在焊缝中形成微细的ti化合物,细化焊缝晶粒,因此钛含量高于0.20%。钛含量过高,会与钢中的c和n形成tic和tin粒子,有显著的细晶和沉淀强化效果,会提高盘条的强度,从而恶化盘条的拉拔性能,另外,钢液中生产的tin化合物还会使结晶器保护渣结块,破坏结晶器保护渣的润滑作用,导致凝固铸坯卷渣,恶化铸坯质量,相应轧制过程会发生铸坯的开裂、盘条表面严重结疤等问题;同时ti元素还会与钢中的o元素作用形成tio2、ti3o5,二者均为高熔点夹杂物,在浇注过程中,容易造成连铸水口结瘤,进而破坏中包、结晶器内流场的稳定性,影响钢质洁净度,恶化铸坯质量,严重者中断生产,带来安全问题与经济损失。因此,钢中添加了al元素,来固定氮元素和钢中的氧元素,从而减少钢中的tin粒子的析出,以降低盘条的强度,提高盘条的拉拔性能;还能减少生成tio

x

,避免连铸水口结瘤问题,保证中间包和结晶器流场的稳定性,提高钢质的洁净度,保证铸坯质量,使生产顺行。

[0039]

al:添加al元素可以与钢中的氧元素结合形成氧化铝,从而避免氧元素与钛元素结合形成高熔点tio2,避免连铸水口结瘤问题,保证中间包和结晶器流场的稳定性,提高钢质的洁净度,保证铸坯质量,使生产顺行;al元素还可以与钢中的n元素结合,形成氮化铝,从而避免n元素与ti元素结合形成提高盘条强度的tin强化粒子,以保证盘条的良好的拉拔性能,因此al含量不低于0.004%。al含量过多,会造成焊接飞溅。优选地,al含量为0.006-0.007%。

[0040]

n:冶炼时在合金化、lf加热阶段,钢水不可避免地与大气接触,会导致钢水吸氮,由于本发明中加入了ti元素,应当尽量降低钢水中n元素含量,避免钢液中形成1.5μm以上的大尺寸的tin夹杂物,容易造成连铸中间包水口堵塞,铸坯中的大尺寸tin夹杂物也会影

2.3m/s,二冷水的温度为10-35℃。控制较弱的冷却强度有利于延长铸坯在高温区的时间,促进析出大尺寸的tin和tic析出物,从而降低盘条的强度,保证盘条的拉拔性能。此处的二次冷却强度是指每千克的钢坯在二次冷却过程中所消耗的冷却水的体积。

[0056]

第三方面,本发明实施例还提供了一种焊丝用盘条的制备方法,所述方法包括:

[0057]

s1,对上述的焊丝用钢坯进行第一加热、第二加热和均热,获得加热钢坯;所述均热温度为1120-1170℃,所述均热时间为30-90min;

[0058]

优选地,所述均热时间为60min。

[0059]

第一加热在加热炉的加热一段进行,加热温度为850-1120℃,加热时间为10-15min。

[0060]

第二加热在加热炉的加热二段进行,加热温度为1100-1150℃,加热时间为10-15min。

[0061]

均热在加热炉的均热保温段进行,在1120-1170℃的保温温度下保温,可以保证tin和tic析出物回溶,回溶后析出物数量变少,可降低盘条强度。

[0062]

s2,对所述加热钢坯轧制后,获得焊丝用盘条。

[0063]

进一步地,在本实施例中,所述轧制过程中,吐丝温度为800-850℃,冷却速率0.3-0.6℃/s。

[0064]

控制吐丝温度和冷却速度,可以保证将奥氏体最大限度的转变为较软的铁素体组织,从而保证盘条的拉拔性能;同时还可以保证获得晶粒尺寸较大的铁素体,从而提高盘条的拉拔性能。吐丝温度过低,会提前在热轧过程发生相变,在热轧外力作用下,会获得硬相的贝氏体组织;吐丝温度过高,奥氏体长大空间多,会出现奥氏体局部粗晶,带状等异常组织,在拉拔过程中容易断开。冷却速率过低,会影响生产效率;冷却速率过高,会出现硬相的贝氏体组织,恶化拉拔性能。冷却速率的控制可以通过降低辊速和关闭风机,并根据季节使用保温罩来实现,以确保产生尽可能少的贝氏体组织。

[0065]

第四方面,本发明实施例还提供了一种盘条,采用上述的焊丝用钢坯制得。

[0066]

下面将结合实施例、对比例及实验数据对本发明的一种焊丝用钢坯及制备方法、焊丝用盘条的制备方法及盘条进行详细说明。

[0067]

实施例1-实施例5以及对比例1-对比例3

[0068]

实施例1至实施例5提供了盘条的制备方法,该方法包括:

[0069]

1、将转炉冶炼的钢水进行lf炉精炼,然后进行vd真空精炼,破真空后喂入铝钛线进行合金化,然后进行浇注,获得钢坯,钢坯的化学成分如表1所示,浇注过程的工艺控制如表2所示。

[0070]

2、将钢坯送入加热炉中进行加热,加热一段、加热二段和保温段的工艺如表3所示。

[0071]

3、将步骤2中加热后的钢坯进行高速线材轧制,然后进入散冷线保温缓冷,获得盘条。

[0072]

轧制和缓冷的工艺参数控制如表4所示。

[0073]

表1

[0074][0075]

表2

[0076][0077]

表3

[0078][0079]

表4

[0080][0081][0082]

实施例1至实施例5在焊丝制备过程中,浇注过程顺行,无水口结瘤问题。对实施例1至实施例5、对比例1至对比例3提供的盘条进行ti的析出物和固溶体进行检测,ti元素中固溶体的占比和析出物的占比如表5所示,钛析出物包括tic、tin和ti4c2s2,其在析出物中的占比和尺寸如表6所述。在显微镜下观察盘条的微观组织,其组织中的铁素体占比以及铁

素体的晶粒尺寸如表7所示。将盘条拉拔后制成焊丝进行焊接操作,稳定焊接操作的最大电流如表8所述。

[0083]

表5

[0084]

编号固溶ti占比/%化合ti占比/%实施例186.413.6实施例282.117.9实施例383.616.4实施例484.715.3实施例583.316.7对比例174.425.6对比例270.129.9对比例383.516.5

[0085]

表6

[0086][0087]

表7

[0088][0089][0090]

表8

[0091][0092]

根据表5至表8分析,实施例1至实施例5提供的盘条中,固溶ti占比为82.1-86.4%,化合ti(析出物)占比为13.6-17.9%,固态ti占比高,析出物少,降低了盘条的强度,提高了拉拔性能;在化合ti中,tic的尺寸为7.4-8.7nm,tin的尺寸为15.6-20.3nm,ti4c2s2的尺寸为13.2-19.9nm,析出物的尺寸大,降低了盘条的强度,提高了拉拔性能;盘条的金相组织中,铁素体占比为96.9-98.2%,铁素体晶粒的尺寸为13.6-14.2μm,铁素体占比高且晶粒尺寸大,利于提高盘条的延伸率,具有良好的拉拔性能,珠光体占比为1.8-3.1%;经过测试,盘条的抗拉强度为499-521mpa,屈服强度为409-421mpa,延伸率为79.9-80.5%,拉拔性能良好;稳定焊接操作的最大电流为320a,稳定焊接操作的电压为34v,允许的最大电压和最大电流高;盘条在生产过程中未出现连铸中间包水口堵塞问题,生产过程顺行,也未出现结晶器卷渣情况,盘条质量良好。

[0093]

对比例1提供的盘条中,ti元素质量分数低于实施例1至实施例5,n元素质量分数高于实施例1至实施例5,固溶ti占比为74.4%,化合ti(析出物)占比为25.6%,固态ti占比低于本发明实施例1至实施例5,析出物多,是由于n含量高,与ti结合形成析出物所致,会提高盘条的强度,恶化拉拔性能;在化合ti中,tic的尺寸为8.9nm,tin的尺寸为20.6nm,ti4c2s2的尺寸为20.7nm,析出物的尺寸与本发明实施例1至实施例5相当;盘条的金相组织中,铁素体占比为96.9%,铁素体晶粒的尺寸为13.5μm,铁素体占比及晶粒尺寸与本发明实施例1至实施例5处于相当水平,珠光体占比为3.1%;经过测试,盘条的抗拉强度为522mpa,屈服强度为421mpa,延伸率为78.6%,拉拔性能低于本发明实施例1至实施例5,这是由于析出物过多以及n含量高出现固溶强化所致;稳定焊接操作的最大电流为280a,稳定焊接操作的电压为34v,允许的最大电流高低于本发明实施例1至实施例5,表示焊接效率不及本发明实施例1至实施例5,这是由于盘条中ti含量过低所致;盘条在生产过程中出现连铸中间包水口轻微堵塞问题,这是由于n元素过高生成了尺寸大于1.5μm的夹杂物所致,还出现了结晶器卷渣情况,这是由于n高与ti元素结合形成tin,恶化了渣的流动性所致。

[0094]

对比例2提供的盘条中,al元素质量分数低于实施例1至实施例5,总氧和n元素质量分数均高于实施例1至实施例5,固溶ti占比为70.1%,化合ti(析出物)占比为29.9%,固态ti占比低于本发明实施例1至实施例5,析出物多,是由于n含量高,与ti结合形成析出物所致,会提高盘条的强度,恶化拉拔性能;在化合ti中,tic的尺寸为7.7nm,tin的尺寸为20.3nm,ti4c2s2的尺寸为24.1nm,析出物的尺寸与本发明实施例1至实施例5水平相当;盘条的金相组织中,铁素体占比为96.8%,铁素体晶粒的尺寸为13.8μm,铁素体占比及晶粒尺寸与本发明实施例1至实施例5处于相当水平,珠光体占比为3.1%;经过测试,盘条的抗拉强

度为522mpa,屈服强度为421mpa,延伸率为78.6%,拉拔性能低于本发明实施例1至实施例5,是由于析出物过多所致;稳定焊接操作的最大电流为280a,稳定焊接操作的电压为34v,允许的最大电流高低于本发明实施例1至实施例5,表示焊接效率不及本发明实施例1至实施例5;盘条在生产过程中出现连铸中间包水口严重堵塞问题,还出现了结晶器卷渣情况,这是由于al低无法固定n,n高与ti元素结合形成tin,n与氧元素形成了氧化钛,氧化钛的熔点高,恶化了渣的流动性所致。

[0095]

对比例3提供的盘条中,二次冷却强度高于实施例1至实施例5,过热度低于实施例1至实施例5,固溶ti占比为83.5%,化合ti(析出物)占比为16.5%,固溶ti占比与本发明实施例1至实施例5相当;在化合ti中,tic的尺寸为6.9nm,tin的尺寸为14.6nm,ti4c2s2的尺寸为17.7nm,析出物的尺寸小于本发明实施例1至实施例5,这是由于二次冷却强度高以及过热度低,析出物来不及长大所致;盘条的金相组织中,铁素体占比为96.9%,铁素体晶粒的尺寸为12.6μm,铁素体晶粒尺寸低于本发明实施例1至实施例5,这是由于析出物尺寸小且多,钉扎铁素体晶界,抑制铁素体长大,细化铁素体晶粒所致,珠光体占比为3.3%;经过测试,盘条的抗拉强度为552mpa,屈服强度为446mpa,延伸率为74.7%,拉拔性能低于本发明实施例1至实施例5,这是由于析出物的尺寸过小,且铁素体晶粒的尺寸小所致;稳定焊接操作的最大电流为300a,稳定焊接操作的电压为34v,允许的最大电流和电压与本发明实施例1至实施例5水平相当;盘条在生产过程中未出现连铸中间包水口堵塞问题,生产过程顺行,也未出现结晶器卷渣情况,盘条质量良好。

[0096]

图1为本发明实施例的盘条的金相组织图,由图中可以看出金相组织为铁素体晶粒和弥散在铁素体晶界上的ti的析出物。

[0097]

图2中黑色圆圈内的物质为ti元素的析出物,二者的尺寸分别为20nm和25nm,

[0098]

本发明实施例设计的焊丝用盘条含ti含量高达0.20~0.35%,可用于在电流320安培,电压34-36伏的大功率条件下焊接钢结构工程机械。本发明采用高ti的成分设计降低焊接过程的飞溅量,以提高焊接效率,同时又配以低碳、高硫、低氧、低氮、高铝的成分设计思路,促进形成氧化铝和氮化铝,在实现大电流焊接不飞溅的同时,避免生成提高盘强度的tic和tin强化粒子以及高熔点的tio2,从而不仅保证盘条的拉拔性能;还避免了连铸水口堵塞以及结晶器保护渣结块,从而保证了铸坯的洁净度,浇注过程顺行。采用本发明提供的焊丝用钢坯来制备的焊丝,保证了稳定焊接操作的最大电流为320a,并且延伸率为79.9-80.5%,拉拔性能良好;且未出现连铸中间包水口堵塞问题和结晶器卷渣问题,生产过程顺行。

[0099]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0100]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0101]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围

之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1