超高速激光熔覆复合涂层刹车盘及其制备方法和应用

1.本发明涉及汽车制造技术领域,具体而言,涉及一种超高速激光熔覆复合涂层刹车盘及其制备方法和应用。

背景技术:

2.汽车产业是我国国民经济的重要支柱产业之一,而制动系统是每辆燃油或新能源汽车不可或缺的关键部件,直接影响着汽车使用安全性和停车的可靠性。

3.刹车盘是制动系统的核心部件,但其服役工况苛刻,需要承受反复的机械载荷以及热负荷,极易导致摩擦噪声以及表面磨损,且铸铁刹车盘磨损会产生细微颗粒粉尘,造成不良的环境污染问题;且刹车盘表面磨损严重会造成汽车实际制动距离与预期制动距离差别过大,从而影响驾驶操纵性及安全性。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种超高速激光熔覆复合涂层刹车盘及其制备方法和应用,该复合涂层能够提高汽车刹车盘的耐磨性和使用寿命,减振降噪和减少粉尘排放。

6.本发明是这样实现的:

7.第一方面,本发明提供一种超高速激光熔覆复合涂层刹车盘,包括刹车盘基体和涂覆在刹车盘基体表面的复合涂层,复合涂层包括依次形成的打底层、中间层和耐磨表层,打底层的材料包括nife基合金,中间层和耐磨表层的材料均包括nife基合金和含c增强相,且中间层中含c增强相的质量百分比低于耐磨表层中的含c增强相。

8.在可选的实施方式中,含c增强相包括wc或cr3c2的任一种。

9.在可选的实施方式中,中间层的材料按质量百分比计,包括80~90%的nife基合金和10~20%的含c增强相,耐磨表层的材料按质量百分比计,包括40~70%的nife基合金和30~60%的含c增强相。

10.在可选的实施方式中,复合涂层的总厚度为300~800μm。

11.优选地,打底层的厚度为75~200μm,中间层的厚度为75~200μm,耐磨表层的厚度为150~400μm。

12.优选地,打底层、中间层和耐磨表层的厚度分别占总厚度的1/4、1/4和1/2。

13.在可选的实施方式中,刹车盘基体的材料包括铸铁或铝合金的至少一种。

14.第二方面,本发明提供了一种如前述实施方式任一项的刹车盘的制备方法,包括采用超高速激光熔覆法将前述实施方式任一项的复合涂层材料依次喷涂于刹车盘基体的表面。

15.在可选的实施方式中,超高速激光熔覆法的工艺参数包括:激光功率为1800~2800w,光斑直径为1~2.5mm,送粉速率为1.5~2.0kg/h,激光扫描速率为13~70m/min,搭接率为45~65%。

16.优选地,激光功率为2000~2500w,光斑直径为1.2~2.0mm,送粉速率为1.6~1.8kg/h,激光扫描速率为20~50m/min,搭接率为50~60%。

17.在可选的实施方式中,制备复合涂层材料包括采用行星球磨机按重量比研磨混匀制得打底层、中间层和耐磨表层的材料。

18.优选地,研磨结束后,还包括对打底层、中间层和耐磨表层的材料进行干燥,干燥采用真空干燥,干燥温度为90~110℃,干燥时间0.5~1.5h。

19.在可选的实施方式中,刹车盘基体喷涂之前,还包括对刹车盘基体依次进行除油清洗、喷砂和预热。

20.优选地,预热采用感应加热线圈对刹车盘基体进行预热,预热温度180~220℃。

21.优选地,刹车盘基体喷砂后,还包括对刹车盘基体打磨抛光。

22.优选地,抛光后的刹车盘基体表面粗糙度为0.8~1.2μm。

23.第四方面,本发明提供了一种如前述实施方式任一项的刹车盘或由前述实施方式任一项的制备方法制得的刹车盘在汽车制备领域中的应用。

24.本发明具有以下有益效果:

25.本发明提供了一种超高速激光熔覆复合涂层材料刹车盘及其制备方法和应用,通过设置打底层,为基体和后续涂层提供了较为稳固的连接层,再在中间层材料和耐磨层材料中依次增加含c增强相的比例,防止涂层表面的含c增强相含量过高导致的应力集中,进而使涂层开裂等问题,实现了复合涂层应力的缓慢过渡分布,减少应力集中,也提高了复合涂层的抗冲击能力。将该复合涂层材料涂覆于刹车盘基体的表面,可提高汽车的制动效率,解决了汽车刹车盘磨损问题,减少刹车盘基体材料的消耗,从而延长刹车盘使用寿命,降低刹车盘更换的成本;同时还能减少刹车盘粉尘排放,降低对环境的污染。此外,本发明通过采用超高速激光熔覆法制备刹车盘,制备效率高,成本较低,自动化程度高,在汽车刹车盘领域具有巨大的应用潜力。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

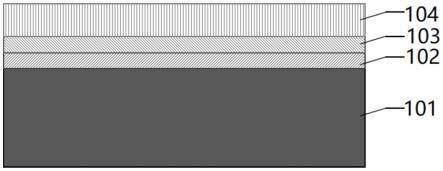

27.图1为本发明实施例提供的刹车盘及其表面的复合涂层的结构示意图;

28.图2为本发明实施例1提供的刹车盘的截面的扫描电子显微镜图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.经发明人长期研究发现,表面涂层技术能够有效降低汽车刹车盘磨损、振动及噪声,减少粉尘污染,延长其使用寿命,是解决汽车刹车盘表面防护关键问题的重要途径。但

传统的热喷涂、激光熔覆等涂层技术因界面结合力不足,需要较高的成本才能达到较好的效果,因此多用于制备高端汽车,常规汽车的应用受限,鉴于此,发明人提出如下解决方案。

31.第一方面,本发明提供一种超高速激光熔覆复合涂层刹车盘,包括刹车盘基体和涂覆在刹车盘基体表面的复合涂层,复合涂层包括依次形成的打底层、中间层和耐磨表层,打底层的材料包括nife基合金,中间层和耐磨表层的材料均包括nife基合金和含c增强相,且中间层中含c增强相的质量百分比低于耐磨表层中含c增强相的质量百分比。

32.通过设置打底层,为基体和后续涂层提供了较为稳固的连接层,再在中间层材料和耐磨层材料中依次增加含c增强相的比例,防止涂层表面的含c增强相含量过高导致的应力集中,进而使涂层开裂等问题,实现了复合涂层应力的缓慢过渡分布,减少应力集中,也提高复合涂层的抗冲击能力。

33.在可选的实施方式中,含c增强相包括wc或cr3c2的任一种,wc和cr3c2具有高熔点、高硬度、高断裂韧性且具有一定的塑性,与nife基合金有良好的润湿性,可以形成强韧一体化结构,保证塑性的基础上具有优异的耐磨性。

34.在可选的实施方式中,按质量百分比计,中间层的材料由80~90%的nife基合金和10~20%的含c增强相组成,耐磨表层的材料由40~70%的nife基合金和30~60%的含c增强相组成。

35.可以理解的是,为了保证涂层的均一性,中间层和耐磨表层中的nife基合金和含c增强相需混匀后再进行涂覆。

36.第二方面,本发明提供一种刹车盘,包括刹车盘基体和涂覆在刹车盘基体表面的如前述实施方式的复合涂层。

37.由nife基合金和含c增强相组成的中间层或耐磨表层与刹车盘基体的材料物理性质差异较大,如果直接将中间层或耐磨表层与刹车盘基体结合,容易导致在连接界面出现气孔、裂纹等缺陷。因此,如图1所示,本发明在刹车盘基体101的表面先涂覆一层具有nife基合金的打底层102作为过渡,可以有效调节刹车盘基体101和中间层103的热力学和物理性质差异,实现复合涂层与基体的高质量冶金结合。再通过从中间层103到耐磨表层104中,含量依次递增的含c增强相,可以避免因含c增强相的含量过高导致的应力集中,复合涂层出现开裂的问题,实现了复合涂层应力的缓慢过渡分布,不仅减少了应力集中,也提高了复合涂层的抗冲击能力。

38.将该复合涂层材料涂覆于刹车盘基体的表面,可提高汽车的制动效率,解决了汽车刹车盘磨损问题,减少刹车盘基体材料的消耗,从而延长刹车盘使用寿命,降低刹车盘更换的成本;同时还能减少刹车盘粉尘排放,降低对环境的污染。

39.在可选的实施方式中,复合涂层的总厚度为300~800μm。将厚度设置在上述范围内,可以在不增加刹车盘整体重量的基础上,提高刹车盘摩擦系数,增加制动效率,有利于缩短介入持续制动时间,同时提高制动的稳定性,并且能够减少制动过程中的制动磨耗量。

40.优选地,打底层的厚度为75~200μm,中间层的厚度为75~200μm,耐磨表层的厚度为150~400μm。其中耐磨表层是主要工作界面,因此其厚度应当大于打底层和中间层的厚度。

41.优选地,打底层、中间层和耐磨表层的厚度分别占总厚度的1/4、1/4和1/2。

42.在可选的实施方式中,刹车盘基体的材料包括铸铁或铝合金的至少一种。

43.第二方面,本发明提供了一种如前述实施方式任一项的刹车盘的制备方法,包括采用超高速激光熔覆法将前述实施方式任一项的复合涂层材料依次喷涂于刹车盘基体的表面。

44.本发明通过采用超高速激光熔覆法制备刹车盘,制备效率高,成本较低,自动化程度高,在制备汽车刹车盘的技术领域中具有巨大的应用潜力。

45.在可选的实施方式中,超高速激光熔覆法的工艺参数包括:激光功率为1800~2800w,光斑直径为1~2.5mm,送粉速率为1.5~2.0kg/h,激光扫描速率为13~70m/min,搭接率为45~65%。

46.优选地,激光功率为2000~2500w,光斑直径为1.2~2.0mm,送粉速率为1.6~1.8kg/h,激光扫描速率为20~50m/min,搭接率为50~60%。

47.在可选的实施方式中,制备复合涂层包括采用行星球磨机按重量比研磨制得打底层、中间层和耐磨表层的材料。

48.优选地,研磨结束后,还包括对打底层、中间层和耐磨表层的材料进行干燥,干燥采用真空干燥,干燥温度为90~110℃,干燥时间0.5~1.5h。

49.在可选的实施方式中,刹车盘基体喷涂之前,还包括对刹车盘基体依次进行除油清洗、喷砂和预热。除油清洗和喷砂均采用本领域常规步骤,只要保证喷砂后的刹车盘基体表面无大颗粒杂质和液体污染物即可。

50.优选地,为了使打底层与刹车盘基体的接触更牢固,预热采用感应加热线圈对刹车盘基体进行预热,预热温度180~220℃。

51.优选地,刹车盘基体喷砂后,还包括对刹车盘基体打磨抛光。

52.优选地,抛光后的刹车盘基体表面粗糙度为0.8~1.2μm。

53.第四方面,本发明提供了一种如前述实施方式任一项的刹车盘或由前述实施方式任一项的制备方法制得的刹车盘在汽车制备领域中的应用。

54.以下结合实施例对本发明的特征和性能作进一步的详细描述。

55.实施例1

56.本实施例提供了一种刹车盘,在刹车盘基体的表面依次形成打底层、中间层和耐磨表层。其中,打底层为nifecr合金,厚度为100μm;中间层为质量分数90%的nifecr合金和质量分数10%的wc陶瓷颗粒,厚度为100μm;耐磨表层为质量分数60%的nifecr合金和质量分数40%的wc陶瓷颗粒,厚度为200μm,复合涂层的总厚度为400μm。

57.该刹车盘的制备方法如下:

58.(1)对刹车盘基体表面依次进行除油清洗和喷砂预处理,使刹车盘表面无油污、无大颗粒等杂质。

59.(2)根据刹车盘的形状,通过三维软件规划超高速激光熔覆的熔覆路径。在本实施例中,熔覆路径是环形修复路径。

60.(3)采用行星球磨机按重量比研磨制得打底层、中间层和耐磨表层的材料。

61.(4)采用真空干燥箱对第(3)步制得的材料进行真空干燥,干燥时间1h,温度100℃;同时采用感应加热线圈对刹车盘基体进行预热,预热温度为200℃。

62.(5)采用超高速激光熔覆设备在刹车盘基体表面制备复合涂层,超高速激光熔覆的工艺参数为:激光功率为2000w,光斑直径为1mm,送粉速率为1.5kg/h,激光扫描速率为

30m/min,搭接率为50%。

63.(6)对刹车盘基体表面制得的复合涂层进行打磨抛光至表面粗糙度为1.0μm。

64.将本实施例提供的刹车盘置于扫描电子显微镜下进行检测,得到如图2所示结果。由图2可知,打底层与刹车盘基体之间结合紧密,且沿远离刹车盘基体的方向,wc陶瓷颗粒的含量依次增加。

65.实施例2

66.本实施例提供了一种刹车盘,在刹车盘基体的表面依次形成打底层、中间层和耐磨表层。其中,打底层为nifecr合金,厚度为100μm;中间层为质量分数90%的nifecr合金和质量分数10%的cr3c2陶瓷颗粒,厚度为100μm;耐磨表层为质量分数60%的nifecr合金和质量分数40%的cr3c2陶瓷颗粒,厚度为200μm,复合涂层的总厚度为400μm。

67.该刹车盘的制备方法同实施例1。

68.实施例3

69.本实施例提供了一种刹车盘,在刹车盘基体的表面依次形成打底层、中间层和耐磨表层。其中,打底层为nifecr合金,厚度为100μm;中间层为质量分数80%的nifecr合金和质量分数20%的wc陶瓷颗粒,厚度为100μm;耐磨表层为质量分数50%的nifecr合金和质量分数50%的wc陶瓷颗粒,厚度为200μm,复合涂层的总厚度为400μm。

70.该刹车盘的制备方法同实施例1。

71.实施例4

72.本实施例提供了一种刹车盘,在刹车盘基体的表面依次形成打底层、中间层和耐磨表层。其中,打底层为nifecr合金,厚度为150μm;中间层为质量分数90%的nifecr合金和质量分数10%的wc陶瓷颗粒,厚度为150μm;耐磨表层为质量分数60%的nifecr合金和质量分数40%的wc陶瓷颗粒,厚度为300μm,复合涂层的总厚度为600μm。

73.该刹车盘的制备方法同实施例1。

74.对比例1

75.本对比例提供了一种刹车盘,其制备方法与实施例1相同,区别仅在于:本对比例的刹车盘仅包含刹车盘基体。

76.对比例2

77.本对比例提供了一种刹车盘,其制备方法与实施例1相同,区别仅在于:打底层、中间层和耐磨表层的材料均为nifecr合金。

78.对比例3

79.本对比例提供了一种刹车盘,其制备方法与实施例1相同,区别仅在于:打底层、中间层和耐磨表层的材料均为质量分数60%的nifecr合金和质量分数40%的wc陶瓷颗粒。

80.对比例4

81.本对比例提供了一种刹车盘,其制备方法与实施例1相同,区别仅在于:打底层、中间层和耐磨表层的材料均为质量分数60%的nifecr合金和质量分数40%的cr3c2陶瓷颗粒。

82.对比例5

83.本对比例提供了一种刹车盘,其制备方法与实施例1相同,区别仅在于:复合涂层为两层,其中打底层为nifecr合金,表面层为质量分数90%的nifecr合金-质量分数10%的wc陶瓷颗粒。

84.对比例6

85.本对比例提供了一种刹车盘,其复合涂层的材料与实施例1相同,区别仅在于:超高速激光熔覆的激光功率为1500w。

86.对比例7

87.本对比例提供了一种刹车盘,其复合涂层的材料与实施例1相同,区别仅在于:超高速激光熔覆的激光功率为3000w。

88.对比例8

89.本对比例提供了一种刹车盘,其复合涂层的材料与实施例1相同,区别仅在于:超高速激光熔覆的激光扫描速率为100m/min。

90.对比例9

91.本对比例提供了一种刹车盘,其制备方法与实施例1相同,区别仅在于:中间层为质量分数90%的nifecr合金和质量分数10%的cr2o3陶瓷颗粒,耐磨表层为质量分数60%的nifecr合金和质量分数40%的cr2o3陶瓷颗粒。

92.试验例1

93.对实施例1~4和对比例1~9提供的刹车盘进行测试,测试方法如下:

94.1)涂层形成质量:肉眼观察涂层表面形貌,并结合金相显微镜观察涂层内部形貌。

95.2)磨损情况:将实施例1~4及对比例1~9的刹车盘置于定速试验机上进行摩擦实验,摩擦半径为10mm,载荷为15n,转速为600rpm,摩擦时间为180min,得到刹车盘的稳态摩擦系数、稳态摩擦波动率、磨损失重和介入持续制动时间,检测结果如表1所示。

96.表1刹车盘的性能检测结果

97.[0098][0099]

通过表1可知,本发明提供的一种刹车盘,通过在其表面形成具有三层结构的复合涂层显著降低了刹车盘的稳态摩擦波动率,更加符合平稳制动的要求;摩擦失重减少,使得刹车盘粉尘排放减少,降低对环境的污染;介入持续制动时间缩短,提高汽车的制动效率。上述因素共同作用下,延长刹车盘的使用寿命。

[0100]

本发明实施例提供的一种超高速激光熔覆复合涂层刹车盘及其制备方法和应用,其至少具有以下优点:

[0101]

通过设置打底层,为基体和后续涂层提供了较为稳固的连接层,再在中间层材料和耐磨层材料中依次增加含c增强相的比例,防止涂层表面的含c增强相含量过高导致的应力集中,进而使涂层开裂等问题,实现了复合涂层应力的缓慢过渡分布,减少应力集中,也提高复合涂层的抗冲击能力。将该复合涂层材料涂覆于刹车盘基体的表面,可提高汽车的制动效率,解决了汽车刹车盘磨损问题,减少刹车盘基体材料的消耗,从而延长刹车盘使用寿命,降低刹车盘更换的成本;同时还能减少刹车盘粉尘排放,降低对环境的污染。此外,本发明通过采用超高速激光熔覆法制备刹车盘,制备效率高,成本较低,自动化程度高,在汽车刹车盘领域具有巨大的应用潜力。

[0102]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1