一种提高车身结构铝合金板材室温成形性能的梯度组织调控方法

1.本发明属于铝合金技术领域,特别针对新能源汽车、燃油汽车车身结构件用铝合金板材强度和成形性能匹配不够好,以及汽车领域对这些性能要求不断提升的应用现状,提出一种提高车身结构铝合金板材室温成形性能的梯度组织调控方法,该种处理方法可有效控制合金内晶粒以及沉淀相的尺寸和分布,形成对合金成形性能有显著促进作用的梯度显微组织。

背景技术:

2.近年来,随着世界各国工业化水平的不断提升,汽车产销量逐年递增,一系列能源危机和环境问题显得愈发严重,节能减排已经成为当今社会生产生活的主旋律。而汽车轻量化正成为汽车领域的一大研究热点。相比于其他材料,铝合金由于质轻、耐蚀、比强度高、易加工、表面美观、储量丰富以及可回收循环利用等特性,已成为汽车轻量化的关键材料。此外,据统计在汽车中采用铝合金所节省的能量是生产该零件所用原铝耗能的6~12倍。因此,汽车轻量化用先进铝合金板材的开发和应用已经引起全球汽车生产厂家以及科研人员的广泛重视,而且近几年汽车用铝量也在逐年增加。

3.截止目前,汽车轻量化应用较多的变形铝合金主要有5xxx,6xxx系和7xxx系铝合金,5xxx系铝合金由于成形性能好,普遍应用于车身内板的制造,6xxx系铝合金由于成形性能和烤漆硬化增量均较好,普遍应用于车身外板的制造。但是应用过程中发现,如果车身结构件仍然使用钢材制造,车身外板铝合金与钢结构件连接会存在较多问题,如钢铝焊接难,应力腐蚀等问题。因此,以往主要应用于航空领域的高强度7xxx系铝合金开始被汽车领域广泛关注,并期望能够大量应用于车身结构件的制造,从而更好解决上述钢铝连接等问题。但是高强度7xxx系铝合金普遍存在冲压成形性能较差等问题,进而严重制约了其在车身结构件上的广泛应用。近期,已有大量研究表明,热成形或温成形可在一定程度上促进该系铝合金板材的成形性能,但是这些成形工艺复杂,生产成本较高,而且温、热成形时很容易影响沉淀相的分布进而使得合金板材强度降低,这非常不利于该系铝合金在车身结构件上的广泛应用。由此可见,为了更好满足实际应用需求,急需通过成分设计、组织设计和热加工工艺调控提高该系铝合金板材的室温冲压成形性能,其对于快速推进汽车轻量化进程以及高强度7xxx系铝合金材料在车身结构件上的广泛应用具有重要意义。

技术实现要素:

4.本发明为了更好满足车身结构件对高强高成形性7xxx系铝合金的迫切需求,同时针对al-zn-mg-cu系合金板材传统热加工工艺复杂,生产成本高,以及所生产的合金板材室温冲压成形性能较低等问题,提出一种提高车身结构铝合金板材室温成形性能的梯度组织调控方法。本发明充分利用热轧、冷轧、中间退火不仅可对沉淀相形成和长大有重要影响,而且在沉淀相分布得到调控的基础上,还可以利用沉淀相分布进一步调控合金的再结晶组

织,进而形成表层细晶,而中间层为粗晶的梯度组织特征,最终再辅以合适的双级预时效调控,合金板材即可表现出优异的室温冲压成形性能。

5.本发明提供一种提高车身结构铝合金板材室温成形性能的梯度组织调控方法,所述al-zn-mg-cu系合金的化学成分及其质量百分比含量为:zn:4.0~6.0wt%,mg:1.0~2.0wt%,cu:1.0~2.0wt%,ni:0.01~0.05wt%,mn:0.05~0.2wt%, ti:0.05~0.15wt%,b《0.01wt%,si《0.01wt%,余量为al;其特征在于,所述车身结构用高成形性铝合金为al-zn-mg-cu系合金,所述方法具体包括:(1)配制车身结构用高成形性al-zn-mg-cu系合金,然后在非真空下利用中频感应熔炼合金,并将其浇铸在水冷钢模具内,控制冷却速率大于50℃/min;(2)对铸锭进行短时低温热处理,然后直接取出在380~440℃进行变形量70~95%的热轧变形;(3)热轧板材随后在420~470℃/10~30h下进行单级热处理调控溶质元素、沉淀相以及晶粒组织分布;(4)顺序进行变形量在60%以上的热轧变形,或者直接反复进行多道次小变形量冷轧+中间退火+多道次小变形量冷轧变形;(5)控制升降温速率的460~480℃/5~30min高温短时固溶处理;(6)将淬火态试样在1min内转移到时效炉内进行双级等温预时效处理,第一级:温度,90~130℃,时间,30-120min,第二级:温度,20~60℃,时间,》1440min。

6.基于上述的梯度组织调控即可保证所开发的合金板材具有优异的室温冲压成形性能。

7.优选地,所述al-zn-mg-cu系合金的化学成分及其质量百分比含量为:zn:4.5~5.1wt%,mg:1.3~1.7wt%,cu:1.3~1.7wt%,ni:0.01~0.03wt%,mn:0.06~0.1wt%, ti:0.06~0.11wt%,b《0.01wt%,si《0.01wt%,余量为al。

8.优选地,在非真空下利用中频感应熔炼合金工艺为:首先将普铝全部加入坩埚并熔化,温度控制在780~880℃,然后分别添加al-10wt%mn,al-10wt%ti中间合金,待熔化后再添加al-50wt%cu中间合金,然后大功率搅拌熔体5-20min,随后将温度控制在720℃以上,分别添加纯zn和纯mg,添加mg时用石墨钟罩将其分别压入熔体底部,待其彻底溶化后取出钟罩,调控中频感应炉功率使合金熔体温度重新稳定在740℃后扒渣、加入精炼剂进行除气精炼;然后将熔体温度降至720℃时加入al-5wt%ti-1wt%b晶粒细化剂并进行适当搅拌,最后在710-720℃保温9-11min后将熔体浇铸到四周水冷的钢模内,控制冷却速率大于70℃/min。

9.优选地,对铸锭进行短时低温处理工艺为410~450℃/0.5~2h,升温速率41~60℃/h,热轧工艺具体为:开轧温度:410~450℃;终轧温度:低于300℃,道次压下量3~17%,轧制变形量75~93%,轧制方式:单向轧制。

10.优选地,对热轧板材进行单级热处理调控合金溶质元素、沉淀相和晶粒组织具体包括:450~470℃/10~20h,升温速率大于100℃/min,降温速率大于200℃/min。

11.优选地,对热处理调控后的板材进行后续热加工调控分如下三种情况,(a)若前期热轧变形量处在70~80%之间,需要首先先进行60~70的热轧变形,热轧变形工艺具体为:开轧温度:410~450℃,终轧温度:低于300℃,道次压下量3~17%,单向轧

制;然后再进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~60%;中间退火工艺为:直接置于410~460℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~60%;(b)若前期热轧变形量处在81~95%之间,可直接进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~60%;中间退火工艺为:直接置于410~460℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~60%;(c)若前期热轧变形量处在81~95%之间,也可进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧+中间退火+第三次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:25~35%;中间退火工艺为:直接置于410~460℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:25~40%;中间退火工艺为:直接置于410~460℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第三次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:35~50%。

12.优选地,所述控制升降温速率的高温短时固溶处理具体工艺为:将冷轧样品直接置于热处理炉中进行460~475℃/5~20min的高温短时固溶处理,升温速率大于80℃/s,随后将固溶处理后的合金试样从固溶处理温度以大于100℃/s的降温速率淬火冷却到室温。

13.优选地,双级等温预时效处理具体包括:第一级:温度范围90~120℃,时间40~80min,第二级:20~50℃,时间1440~10080min。

14.本发明所述车身结构用高成形性al-zn-mg-cu系合金板材应用在汽车中。

15.本发明的有益效果:通过采用上述的技术方案,本发明具有如下优越性:本发明不仅可以使得al-zn-mg-cu系合金板材经热加工过程调控后呈现出梯度组织特征,同时辅以双级预时效处理后,合金还具有较低的强度,最终预时效态合金板材的梯度组织可以在变形过程中表现出较好的协调变形能力,室温冲压成形性能获显著提高。由于该制备方法可以有效促进合金板材的室温冲压成形性能,其用于典型零部件冲压成形时可以免去温、热成形而直接使用室温成形工艺,这不仅可以有效降低典型汽车零部件的生产成本,而且还可以对冲压成形件进行二次时效,可以在高成形性基础上同时保证合金零部件的高强度特性,这对于该系铝合金板材的进一步广泛应用具有重要推动作用。本发明非常适合应用于汽车用铝合金材料的加工和生产,以及对铝合金板材组织特征以及冲压成形性能等有特定要求的其它铝合金材料生产企业使用,当然也适合应用于对其它系列铝合金材料组织和综合性能有较高要求的其它技术行业。

附图说明

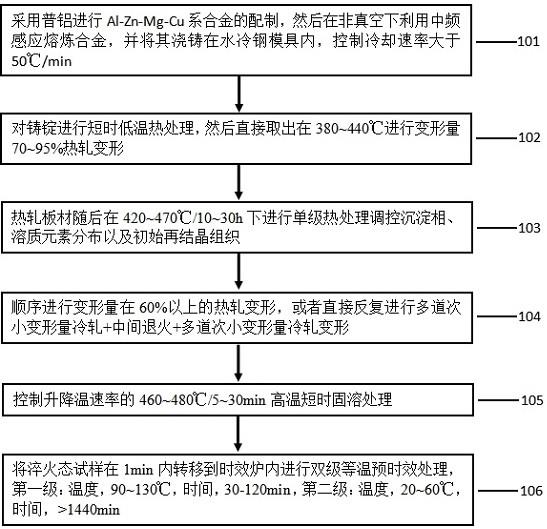

16.图1示出根据本发明的车身结构高成形性al-zn-mg-cu系合金板材梯度组织调控

方法流程图;图2示出实施例2预时效态合金ebsd显微组织。

具体实施方式

17.下面结合具体实施方案对本发明做进一步的补充和说明。

18.本发明针对车身结构用高强度al-zn-mg-cu系合金板材室温冲压成形性能仍然有待进一步提高,以及生产成本急需大幅降低的研究和应用现状,提出一种有效提高合金板材室温冲压成形性能的梯度组织热加工多过程协同调控方法,该方法可以使得最终预时效态梯度合金板材表现出优异的室温冲压成形性能。本发明充分利用热轧、冷轧、中间退火耦合搭配不仅可有效调控基体内沉淀相分布特征,而且还可进一步有效影响合金板材的再结晶过程,进而在预时效合金基体内形成表层为细晶组织,而中间层为粗晶的梯度组织特征;随后再辅以合适的预时效调控还可使得合金板材具有优异的抗自然时效稳定特性,而在冲压成形之前维持较低的强度。最终预时效态合金板材由于具有梯度组织特征以及较低的强度,可以表现出优异的协调变形能力,室温冲压成形性能可以获得显著提高。本发明方法非常适合应用于汽车用新型铝合金的制造,特别是对于冲压成性能、强度、成本等均有较高要求的复杂形状零部件的制造。

19.根据本发明的一种提高车身结构铝合金板材室温成形性能的梯度组织调控方法,原材料分别采用普铝、工业纯mg、工业纯zn、中间合金al-50wt%cu、al-10wt%mn、al-10wt%ti等中间合金。如图1所示,采用如下技术路线:步骤101:采用普铝进行al-zn-mg-cu系合金的配制,然后在非真空下利用中频感应熔炼合金,并将其浇铸在水冷钢模具内,控制冷却速率大于50℃/min;步骤102:对铸锭进行短时低温热处理,然后直接取出在380~440℃进行变形量70~95%热轧变形;步骤103:热轧板材随后在420~470℃/10~30h下进行单级热处理调控沉淀相、溶质元素分布以及初始再结晶组织;步骤104:顺序进行变形量在60%以上的热轧变形,或者直接反复进行多道次小变形量冷轧+中间退火+多道次小变形量冷轧变形;步骤105:控制升降温速率的460~480℃/5~30min高温短时固溶处理;步骤106:将淬火态试样在1min内转移到时效炉内进行双级等温预时效处理,第一级:温度,90~130℃,时间,30-120min,第二级:温度,20~60℃,时间,》1440min。

20.具体地,处理工艺包括如下步骤:首先将普铝全部加入坩埚并熔化,温度控制在780~880℃,然后分别添加al-10wt%mn,al-10wt%ti中间合金,待熔化后再添加al-50wt%cu中间合金,然后大功率搅拌熔体10min,随后将温度控制在720℃以上,分别添加纯zn和纯mg,添加mg时用石墨钟罩将其分别压入熔体底部,待其彻底溶化后取出钟罩,调控中频感应炉功率使合金熔体温度重新稳定在740℃后扒渣、加入精炼剂进行除气精炼;然后将熔体温度降至720℃时加入al-5wt%ti-1wt%b晶粒细化剂并进行适当搅拌,最后在720℃保温10min后将熔体浇铸到四周水冷的钢模内,控制冷却速率大于70℃/min。实施发明合金的具体化学成分如表1所示:表1 实施发明合金化学成分(质量百分数,wt%)

ꢀ

znmgcunimntibsial1#5.01.51.50.030.10.1《0.01《0.01余量2#4.71.81.80.040.10.1《0.01《0.01余量3#5.71.21.40.030.10.1《0.01《0.01余量对铸锭进行如下的热加工处理,(1)对铸锭进行短时低温热处理,短时低温处理工艺为400~450℃/0.5~2h,升温速率41~60℃/h,热轧工艺具体为:开轧温度:410~450℃;终轧温度:低于300℃,道次压下量3~17%,轧制变形量75~93%,轧制方式:单向轧制;(2)单级热处理调控合金溶质元素、沉淀相和晶粒组织具体包括:450~470℃/10~20h,升温速率大于100℃/min,降温速率大于200℃/min;(3)顺序进行变形量在60%以上的热轧变形,或者直接反复进行多道次小变形量冷轧+中间退火+多道次小变形量冷轧变形具体包括:(a)若前期热轧变形量处在70~80%之间,需要首先先进行60~70的热轧变形,热轧变形工艺具体为:开轧温度:410~450℃,终轧温度:低于300℃,道次压下量3~17%,单向轧制;然后再进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~60%;中间退火工艺为:直接置于410~460℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~60%;(b)若前期热轧变形量处在81~95%之间,可直接进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~60%;中间退火工艺为:直接置于410~460℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~60%;(c)若前期热轧变形量处在81~95%之间,也可进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧+中间退火+第三次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:25~35%;中间退火工艺为:直接置于410~460℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:25~40%;中间退火工艺为:直接置于410~460℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第三次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:35~50%。

21.(4)控制升降温速率的高温短时固溶处理具体工艺为:将冷轧样品直接置于热处理炉中进行460~475℃/5~20min的高温短时固溶处理,升温速率大于80℃/s,随后将固溶处理后的合金试样从固溶处理温度以大于100℃/s的降温速率淬火冷却到室温;(5)双级等温预时效处理具体包括:第一级:温度范围90~120℃,时间40~80min,第二级:20~50℃,时间1440~10080min。基于上述热加工过程调控即可保证所开发的预时效态al-zn-mg-cu系合金板材具有优异的室温冲压成形性能。具体的实施方式如下:实施例1实施发明合金1#采用如下非真空中频感应熔炼和铸造方式进行:首先将普铝全部加入坩埚并熔化,温度控制在780~880℃,然后分别添加al-10wt%mn,al-10wt%ti中间合金,

待熔化后再添加al-50wt%cu中间合金,然后大功率搅拌熔体5-20min,随后将温度控制在720℃以上,分别添加纯zn和纯mg,添加mg时用石墨钟罩将其分别压入熔体底部,待其彻底溶化后取出钟罩,调控中频感应炉功率使合金熔体温度重新稳定在740℃后扒渣、加入精炼剂进行除气精炼;然后将熔体温度降至720℃时加入al-5wt%ti-1wt%b晶粒细化剂并进行适当搅拌,最后在710-720℃保温9-11min后将熔体浇铸到四周水冷的钢模内,控制冷却速率大于70℃/min;然后对铸锭进行如下的热加工处理,(1)对铸锭进行短时低温热处理,短时低温处理工艺为400~440℃/0.5~2h,升温速率41~50℃/h,热轧工艺具体为:开轧温度:410~440℃;终轧温度:低于300℃,道次压下量3~15%,轧制变形量75~80%,轧制方式:单向轧制;(2)单级热处理调控合金溶质元素、沉淀相和晶粒组织具体包括:450~465℃/11~18h,升温速率大于150℃/min,降温速率大于200℃/min;(3)顺序进行变形量在62%以上的热轧变形,热轧变形工艺具体为:开轧温度:410~440℃,终轧温度:低于300℃,道次压下量5~17%,单向轧制;然后再进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~50%;中间退火工艺为:直接置于410~450℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~55%;(4)控制升降温速率的高温短时固溶处理具体工艺为:将冷轧样品直接置于热处理炉中进行460~470℃/7~15min的高温短时固溶处理,升温速率大于100℃/s,随后将固溶处理后的合金试样从固溶处理温度以大于100℃/s的降温速率淬火冷却到室温;(5)双级等温预时效处理具体包括:第一级:温度范围100~120℃,时间45~70min,第二级:20~45℃,时间1440~10080min。拉伸性能如表2所示。

22.实施例2实施发明合金1#采用如下非真空中频感应熔炼和铸造方式进行:首先将普铝全部加入坩埚并熔化,温度控制在780~880℃,然后分别添加al-10wt%mn,al-10wt%ti中间合金,待熔化后再添加al-50wt%cu中间合金,然后大功率搅拌熔体5-20min,随后将温度控制在720℃以上,分别添加纯zn和纯mg,添加mg时用石墨钟罩将其分别压入熔体底部,待其彻底溶化后取出钟罩,调控中频感应炉功率使合金熔体温度重新稳定在740℃后扒渣、加入精炼剂进行除气精炼;然后将熔体温度降至720℃时加入al-5wt%ti-1wt%b晶粒细化剂并进行适当搅拌,最后在710-720℃保温9-11min后将熔体浇铸到四周水冷的钢模内,控制冷却速率大于70℃/min;然后对铸锭进行如下的热加工处理,(1)对铸锭进行短时低温热处理,短时低温处理工艺为400~440℃/0.5~2h,升温速率41~50℃/h,热轧工艺具体为:开轧温度:410~440℃;终轧温度:低于300℃,道次压下量3~17%,轧制变形量81~93%,轧制方式:单向轧制;(2)单级热处理调控合金溶质元素、沉淀相和晶粒组织具体包括:450~465℃/11~18h,升温速率大于150℃/min,降温速率大于200℃/min;(3)直接进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~50%;中间退火工艺为:直接置于410~450℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》15道次,总变形量:40~55%;(4)控制升降温速率的高温短时固溶处理具体工艺为:将冷轧样品直接置于热处理炉中进行460~470℃/7~15min的高温短时固溶处理,升温速率大于100℃/s,随后将固溶处理后的合金试样从固溶处理温度

以大于100℃/s的降温速率淬火冷却到室温;(5)双级等温预时效处理具体包括:第一级:温度范围100~120℃,时间45~70min,第二级:20~45℃,时间1440~10080min。ebsd表征预时效态合金晶粒组织分布特征如图2所示,拉伸性能如表2所示。

23.实施例3实施发明合金1#采用如下非真空中频感应熔炼和铸造方式进行:首先将普铝全部加入坩埚并熔化,温度控制在780~880℃,然后分别添加al-10wt%mn,al-10wt%ti中间合金,待熔化后再添加al-50wt%cu中间合金,然后大功率搅拌熔体5-20min,随后将温度控制在720℃以上,分别添加纯zn和纯mg,添加mg时用石墨钟罩将其分别压入熔体底部,待其彻底溶化后取出钟罩,调控中频感应炉功率使合金熔体温度重新稳定在740℃后扒渣、加入精炼剂进行除气精炼;然后将熔体温度降至720℃时加入al-5wt%ti-1wt%b晶粒细化剂并进行适当搅拌,最后在710-720℃保温9-11min后将熔体浇铸到四周水冷的钢模内,控制冷却速率大于70℃/min;然后对铸锭进行如下的热加工处理,(1)对铸锭进行短时低温热处理,短时低温处理工艺为400~440℃/0.5~2h,升温速率41~50℃/h,热轧工艺具体为:开轧温度:410~440℃;终轧温度:低于300℃,道次压下量3~17%,轧制变形量81~93%,轧制方式:单向轧制;(2)单级热处理调控合金溶质元素、沉淀相和晶粒组织具体包括:450~465℃/11~18h,升温速率大于150℃/min,降温速率大于200℃/min;(3)直接进行第一次多道次小变形量冷轧+中间退火+第二次多道次小变形量冷轧+中间退火+第三次多道次小变形量冷轧工艺调控,具体为:第一次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:25~35%;中间退火工艺为:直接置于410~450℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第二次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:25~40%;中间退火工艺为:直接置于410~450℃退火炉中进行0.5~2h中间退火,冷却方式采用空冷;第三次多道次小变形量冷轧为,道次压下量0.1~0.2mm总道次数量》7道次,总变形量:35~50%。(4)控制升降温速率的高温短时固溶处理具体工艺为:将冷轧样品直接置于热处理炉中进行460~470℃/7~15min的高温短时固溶处理,升温速率大于100℃/s,随后将固溶处理后的合金试样从固溶处理温度以大于100℃/s的降温速率淬火冷却到室温;(5)双级等温预时效处理具体包括:第一级:温度范围100~120℃,时间45~70min,第二级:20~45℃,时间1440~10080min。拉伸性能如表2所示。

24.表2不同热加工工艺处理后预时效态合金板材拉伸性能数据汇总随着汽车数量的增加,燃油消耗逐年递增,汽车轻量化势在必行。近年来,汽车轻量化进程已得到快速发展,车身外板和内板使用量和性能均获得大幅提升,尤其近年来针

对车身外板对高成形性和高烤漆硬化习性铝合金的迫切需求,已经在开发新合金和新工艺方面进行了大量研究,并取得了显著进展,如新型al-mg-si-cu-zn系合金等,并在实际车型上也获得较多应用。但是随着使用量的增加,研究和应用过程中发现如果车身结构件仍然使用钢材制造,而车身外板使用铝合金制造,不仅会引发钢-铝连接困难等问题,而且即使连接后也容易在烤漆时由于热膨胀系数不同会诱发铝合金车身外板的永久性塑性变形,以及钢-铝连接件间电位差异大产生的腐蚀问题等。因此,急需开发兼具高强度和高成形性7xxx系铝合金板材,以更好满足车身结构件的应用需求,从而有效避免上述钢-铝连接时和连接后存在的诸多问题。考虑到合金基体内晶粒尺寸、取向、分布以及相互搭配等对其成形性能影响显著,如何有效设计和调控合金的晶粒尺寸分布十分关键。基于此,本发明提出如果合金基体内能够分布有梯度组织,即,表层为细晶组织,而中间层为粗晶组织,那么合金板材在冲压成形时就可表现出优异的协调变形能力,进而可显著提高合金板材的室温冲压成形性能。为此,本发明提出了如下调控思路,即,首先对合金铸锭进行合适工艺的热轧变形,然后对其进行一定的高温热处理调控,进而使得合金基体内溶质元素、沉淀相和晶粒组织合理分布。随后再辅以合适的热轧变形,或者直接反复进行小变形量冷轧+中间退火+小变形量冷轧,进而对合金基体内的沉淀相和应变储能进行协同调控,使得表层分布有大量细小的沉淀相,同时应变储能较高,随后对其进行升降温速率合适的固溶淬火处理,合金基体内就可形成梯度组织。同时,若进一步对其进行合适的双级预时效调控,合金板材会析出大量细小稳定的溶质原子团簇,进而不表现出优异的抗自然时效稳定特性,以及较低的强度,优异的室温成形性能,这非常有利于该系合金板材冲压典型汽车结构件。根据实施例1所制备的合金性能,可以看出,若铸锭直接热轧变形,然后再进行合适的热处理、冷轧、中间退火等一起调控后,合金预时效态可以表现出较好的成形性能,表征冲压成形性能的塑性应变比r值可达0.605(如表2所示)。进一步改变铸锭热轧变形量,即在高温热处理之前增加热轧变形量,然后再对其进行合适的冷轧、中间退火耦合调控后,合金预时效态表现出明显的梯度组织特征(如图2所示),而合金板材对应的平均塑性应变比r值提高到了0.621(如表2所示)。可见,梯度组织的出现和优化可以有效促进合金板材室温冲压成形性能的提高。基于此,并结合热轧、高温热处理、冷轧、中间退火、固溶等多过程对合金板材内溶质元素、沉淀相以及晶粒组织的耦合影响规律,进一步采用实施例3对该合金板材组织演化进行了调控,合金板材的梯度组织得到更进一步优化控制,表征冲压成形性能的塑性应变比r值大幅提高至0.716(如表2所示)。由此可见,热加工一体化多过程调控对于al-zn-mg-cu系合金内沉淀相和再结晶组织特征影响显著,若能形成合理分布的梯度组织特征,该系合金板材的室温冲压成形性能就可获得显著提升。

25.综上所述,本发明通过对al-zn-mg-cu系合金铸锭进行独特的热加工过程调控后,不仅可以使得固溶淬火态合金基体内形成梯度组织特征,即,表层为细晶组织而中间层为粗晶组织特征,而且还可以经预时效调控后表现出优异的抗自然时效稳定性特性,最终预时效态合金板材兼具有优异的室温冲压成形性能和较低的强度,非常有利于该系合金板材直接室温冲压典型汽车结构件。这对于该系合金板材更好用于车身结构件的实际应用具有重要的推动作用。此外,对于其他领域用高成形性和高强度铝合金的开发、加工和应用也具有一定的指导意义,值得汽车生产厂家和铝合金加工企业对此发明加以重视,使其尽早能够在这一领域得到推广和应用。

26.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1