一种树脂砂轮及其制备方法和应用

1.本发明属于机械精密加工技术领域,尤其涉及一种树脂砂轮及其制备方法和应用;具体为一种用于再制造修复层磨削加工强化的树脂砂轮及其制备方法与应用。

背景技术:

2.再制造是指对废旧产品进行专业化修复或升级改造,使其质量特性不低于原型新品水平的制造过程。再制造面向产品生命周期的后半生,打通了“资源-产品-报废-再制造产品”的循环产业链条,在成本、节能、节材、减排等方面优势明显。

3.使用各种表面技术在废旧机械产品零部件表面制备再制造成形层,可实现损伤机械零件尺寸恢复和功能恢复,是机械产品再制造过程中的最重要工序。可以说,再制造成形层的质量和性能是确保再制造产品质量特性不低于原型新品的最重要保证。

4.当前,关于再制造成形层的开发应用主要集中在成形层材料的研发和成形工艺优化方面,采用激光熔覆、等离子熔覆、热喷涂、电弧堆焊、电镀与电刷镀等成形工艺制备铁基、镍基、钴基等金属或合金修复层的研究和应用已相当成熟。但是采用上述方法的成形层制备完毕后表面粗糙度大,需采用适当的后续机械加工工艺使成形层表面尺寸精度与粗糙度达到产品再制造装配需求,特别是一些摩擦配合件表面的再制造成形层,常采用精密磨削加工工艺获得高质量的配合面。由于零件尺寸过大、基体材质易发生变形或成形层受热易相变等原因,经过磨削加工后的再制造成形层一般不进行热处理或其他强化处理,导致零件表面的硬度、韧性等力学性能一经材料体系和成形工艺确定后,便无法进一步提升。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种树脂砂轮及其制备方法和应用,本发明提供的树脂砂轮在提高修复层表面加工质量的同时能够实现修复层硬度、韧性等力学性能的加工强化。

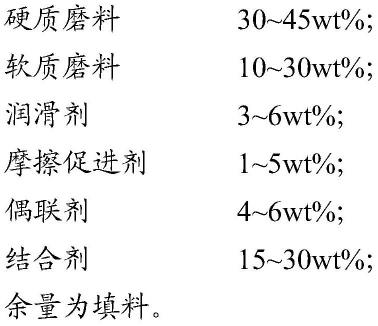

6.本发明提供了一种树脂砂轮,包括:

[0007][0008]

优选的,所述硬质磨料优选包括:第一磨料和第二磨料;

[0009]

所述第一磨料选自金刚石、立方氮化硼和刚玉中的一种或几种;

[0010]

所述第二磨料为硼粉。

[0011]

优选的,所述第一磨料在硬质磨料中的质量含量为50~80%;

[0012]

所述第二磨料在硬质磨料中的质量含量为20~50%。

[0013]

优选的,所述软质磨料为蛇纹石矿物粉。

[0014]

优选的,所述润滑剂包括:

[0015]

二硫化钼和聚四氟乙烯。

[0016]

优选的,所述摩擦促进剂包括:

[0017]

硼酸镧和硼酸铈。

[0018]

优选的,所述偶联剂为硅烷偶联剂;

[0019]

所述结合剂为酚醛树脂;

[0020]

所述填料为冰晶石。

[0021]

本发明提供了一种树脂砂轮的制备方法,包括:

[0022]

将硬质磨料、软质磨料、润滑剂、摩擦促进剂、偶联剂、结合剂和填料混合,得到复合粉体;

[0023]

将所述复合粉体进行热压成型,得到树脂砂轮。

[0024]

优选的,所述复合粉体的粒径为30~50微米;

[0025]

所述热压成型包括:压制后固化。

[0026]

本发明提供了一种再制造层,所述再制造层通过上述技术方案所述的树脂砂轮加工得到,或通过上述技术方案所述的方法制备得到的树脂砂轮加工得到。

[0027]

本发明提供了一种新的砂轮材料,借助磨削过程中成形层与砂轮之间产生的机械表面效应和摩擦化学反应,在实现成形层表面精密磨削加工的同时,对再制造成形层的力学性能进行加工同步在线强化,以便进一步提高再制造产品的性能和使用寿命。本发明提供的树脂砂轮可以应用于轴、孔、齿等各类磨损或接触疲劳工况零件表面金属或合金修复层的精密加工处理,在提高修复层表面加工质量的同时,通过磨削过程中砂轮自修复成分与修复层表面的摩擦化学反应,实现修复层硬度、韧性等力学性能的加工强化,提高修复层的摩擦学性能。

附图说明

[0028]

图1为本发明实施例中树脂砂轮制备方法的工艺流程图。

具体实施方式

[0029]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

本发明提供了一种树脂砂轮,包括:

[0031][0032]

在本发明中,所述硬质磨料能够对待加工表面(成形层)的材料去除(即降低表面粗糙度)。

[0033]

在本发明中,所述硬质磨料的质量含量优选为35~40%,更优选为36~38%。

[0034]

在本发明中,所述硬质磨料优选包括:第一磨料和第二磨料;所述第一磨料优选选自金刚石、立方氮化硼(cbn)和刚玉中的一种或几种;所述第二磨料优选为硼粉。

[0035]

在本发明中,所述第一磨料在硬质磨料中的质量含量优选为50~80%,更优选为60~70%,最优选为65%;所述第二磨料在硬质磨料中的质量含量优选为20~50%,更优选为30~40%,最优选为35%。

[0036]

在本发明中,所述硬质磨料的粒度优选为100~200目,更优选为120~180 目,更优选为140~160目。

[0037]

在本发明中,所述软质磨料一方面对成形层的材料去除、粗糙度降低起到辅助作用,另一方面具有金属表面摩擦强化的作用;摩擦强化的原理包括:一是在高速磨削产生的摩擦高温作用下释放自身的活性含氧基团,通过与摩擦表面的金属发生摩擦化学反应形成高硬度的氧化物;二是在摩擦产生的高温作用下自身发生脱水反应,形成大量表面钝化的氧化铝、氧化镁、氧化硅超细硬质颗粒,镶嵌到摩擦表面,从而实现在有效磨削,降低成形层表面粗糙度的同时填补并嵌入成形层,使成形层粗糙度进一步降低的同时表面硬度和韧性提高。

[0038]

在本发明中,所述软质磨料的质量含量优选为15~25%,更优选为20%。

[0039]

在本发明中,所述软质磨料优选为蛇纹石矿物粉。

[0040]

在本发明中,所述软体磨料的粒度优选为100~200目,更优选为120~180 目,最优选为140~160目。

[0041]

在本发明中,所述润滑剂能够在高速磨削过程中进一步降低摩擦,降低砂轮在干式磨削的情况下的温度,提高砂轮的寿命,防止粘着。

[0042]

在本发明中,所述润滑剂的质量含量优选为4~5%,更优选为4.5%。

[0043]

在本发明中,所述润滑剂优选为固体润滑剂;所述润滑剂优选包括:

[0044]

二硫化钼和聚四氟乙烯。

[0045]

在本发明中,所述二硫化钼和聚四氟乙烯的质量比优选为(1~2):(2~1),更优选为(1.2~1.8):(1.8~1.2),最优选为(1.4~1.6):(1.6~1.4)。

[0046]

在本发明中,所述润滑剂的粒度优选为100~200目,更优选为120~180目,最优选为140~160目。

[0047]

在本发明中,所述摩擦促进剂在磨削过程中,能够促进高速摩擦的成形层表面金属材料与蛇纹石发生摩擦化学反应,并促进高温下蛇纹石的脱水反应,促进成形层的表面强化过程。

[0048]

在本发明中,所述摩擦促进剂的质量含量优选为2~4%,更优选为3%。

[0049]

在本发明中,所述摩擦促进剂优选包括:

[0050]

硼酸镧和硼酸铈。

[0051]

在本发明中,所述硼酸镧和硼酸铈的质量比优选为(1~2):(2~1),更优选为(1.2~1.8):(1.8~1.2),最优选为(1.4~1.6):(1.6~1.4)。

[0052]

在本发明中,所述摩擦促进剂的粒度优选为100~200目,更优选为120~180 目,最优选为140~160目。

[0053]

在本发明中,所述偶联剂能够在原料研磨和喷雾干燥过程中,促进物料的分散,使不同原料最终在砂轮材料中保持分散均匀。

[0054]

在本发明中,所述偶联剂的质量含量优选为4.5~5.5%,更优选为5%。

[0055]

在本发明中,所述偶联剂优选为硅烷偶联剂,如kh550、kh560、kh570 等。

[0056]

在本发明中,所述结合剂作为粘结剂,有利于砂轮成型。

[0057]

在本发明中,所述结合剂的质量含量优选为2~25%,更优选为22~23%。

[0058]

在本发明中,所述结合剂优选为酚醛树脂。

[0059]

在本发明中,所述结合剂的粒度优选为200~300目,更优选为220~280目,最优选为240~260目。

[0060]

在本发明中钢,所述填料除能够作为树脂砂轮的原料外还能够加粘合力,有效降低磨削表面温度,加速切削速度,延长砂轮的使用寿命,起到了降低蛇纹石摩擦化学反应和脱水反应温度的作用,使砂轮在磨削液冷却的情况下同样具有摩擦强化作用。

[0061]

在本发明中,所述填料优选为冰晶石。

[0062]

在本发明中,所述填料的粒度优选为100~200目,更优选为120~180目,更优选为140~160目。

[0063]

本发明提供了一种上述技术方案所述的树脂砂轮的制备方法,包括:

[0064]

将硬质磨料、软质磨料、润滑剂、摩擦促进剂、偶联剂、结合剂和填料混合,得到复合粉体;

[0065]

将所述复合粉体进行热压成型,得到树脂砂轮。

[0066]

本发明提供的树脂砂轮的制备方法,以不同粒径的硬质磨料、软质磨料、固体润滑剂、摩擦促进剂、粘结剂等原料经混合、加压成型制备而成。

[0067]

在本发明中,所述硬质磨料、软质磨料、润滑剂、摩擦促进剂、偶联剂、结合剂和填料的成分以及质量含量与上述技术方案所述一致,在此不再赘述。

[0068]

在本发明中,所述混合的方法优选为研磨处理,所述研磨优选为湿法研磨;所述研磨处理优选在纳米研磨机中进行。

[0069]

在本发明中,所述湿法研磨优选采用水为料浆载体,更优选为去离子水;本发明优选将水和硬质磨料、软质磨料、润滑剂、摩擦促进剂、偶联剂、结合剂和填料混合,得到浆料;所述硬质磨料、软质磨料、润滑剂、摩擦促进剂、偶联剂、结合剂和填料的总质量在浆料中的浓度优选为180~320g/l,更优选为200~300g/l,更优选为220~280g/l,最优选为240~

260g/l。

[0070]

在本发明中,所述湿法研磨的研磨介质优选为zro2球;所述zro2球的直径优选为0.6~0.8mm,更优选为0.7mm;所述湿法研磨过程中的球料比(体积比)优选为1:(3~5),更优选为1:(3.5~4.5),最优选为1:4;所述湿法研磨过程中的研磨机转速优选为2500~3500r/min,更优选为2800~3200r/min,最优选为3000r/min;涡流搅拌转速优选为1200~2400r/min,更优选为 1500~2000r/min,最优选为1600~1800r/min。

[0071]

在本发明中,所述湿法研磨过程中优选加入聚乙烯醇;优选研磨1~2小时后加入聚乙烯醇(pva)继续研磨4~6小时;所述聚乙烯醇的质量优选为硬质磨料、软质磨料、润滑剂、摩擦促进剂、偶联剂、结合剂和填料的总质量的 10~20%,更优选为12~18%,最优选为14~16%。

[0072]

在本发明中,所述湿法研磨完成后优选还包括:

[0073]

将得到的产物进行干燥,得到复合粉体。

[0074]

在本发明中,所述干燥优选为喷雾干燥,所述喷雾干燥优选在喷雾干燥机中进行雾化干燥处理。

[0075]

在本发明中,优选将湿法研磨后的产物加水稀释后进行喷雾干燥;所述水优选为蒸馏水;所述稀释后得到的物料中的固体物质含量优选为40~60g/l,更优选为45~55g/l,最优选为50g/l。

[0076]

在本发明中,所述喷雾过程中喷雾干燥机的进口温度优选为110~120℃,更优选为115℃;出口温度优选为80~100℃,更优选为85~95℃,最优选为90℃;空气压力优选为3~5mpa,更优选为3.5~4.5mpa,最优选为4mpa;流量优选为 10~15l/min,更优选为11~14l/min,最优选为12~13l/min。

[0077]

在本发明中,所述复合粉体中单一组分(包括:硬质磨料、软质磨料、润滑剂、摩擦促进剂、偶联剂、结合剂或填料)的平均粒径优选为0.5~1微米,更优选为0.6~0.9微米,最优选为0.7~0.8微米;复合粉体的整体粒径优选为 30~50微米,更优选为35~45微米,最优选为40微米。

[0078]

在本发明中,所述热压成型过程中优选按照预获得的不同规格砂轮称重复合粉末,投入模具空腔,刮平后经压制(需要放置增强玻纤网片的按要求放入)和固化,得到树脂砂轮。

[0079]

在本发明中,所述热压成型优选包括:压制后固化。

[0080]

在本发明中,所述压制的温度优选为160~170℃,更优选为165℃;压制的时间优选为30~60秒/毫米砂轮厚度,更优选为40~50秒/毫米砂轮厚度,最优选为45秒/毫米砂轮厚度;压制的压力优选为15~30mpa,更优选为20~25mpa。

[0081]

在本发明中,所述固化的温度优选为160~180℃,更优选为165~175℃,最优选为170℃;固化的时间优选为8~12h,更优选为9~11h,最优选为10h。

[0082]

在本发明中,所述热压成型后优选还包括:

[0083]

将得到的半成品进行修型和砂轮磨削工作面修整,得到树脂砂轮。

[0084]

在本发明中,所述修型和砂轮磨削工作面修整过程中优选在磨床上对砂轮半成品进行砂轮修型,然后将修型后的砂轮半成品安装在磨床上,加工区域添加磨削液,进行砂轮磨削工作面修整,得到树脂磨削砂轮。

[0085]

在本发明中,所述磨削液的流量优选为300~500ml/min,更优选为 350~450ml/min,最优选为400ml/min。

[0086]

本发明实施例中制备树脂砂轮的工艺流程图如图1所示。

[0087]

本发明提供了一种再制造层,所述再制造层通过上述技术方案所述的树脂砂轮加工得到,或上述技术方案所述的方法制备得到的树脂砂轮加工得到。

[0088]

在本发明中,所述再制造层优选为使用表面技术在机械产品零部件表面制备的成形层;所述机械零件优选为废旧机械零件,如轴、孔、齿等各类磨损或接触疲劳工况零件表面金属或合金修复层。

[0089]

在本发明中,所述表面技术优选选自激光熔覆、等离子熔覆、热喷涂、电弧堆焊、电镀、电刷镀等。

[0090]

在本发明中,所述再制造层(成形层)的成分优选选自铁基、镍基、钴基等金属或合金,更优选为不锈钢,最优选为316不锈钢。

[0091]

在本发明中,所述通过树脂砂轮加工优选为采用树脂砂轮进行精磨加工;所述精磨加工过程中的磨削参数优选为转速为2000~3000rpm/min,更优选为 2300~2700rpm/min,最优选为2500rpm/min;进给速度优选为450~500mm/min,更优选为480~520mm/min,最优选为500mm/min;精磨切深优选为 0.003~0.005mm,更优选为0.004mm;精磨加工时间优选为3~7min,更优选为 4~6min,最优选为5min。

[0092]

本发明制备的树脂砂轮,在修复层精磨加工环节应用,可使再制造修复层在磨削加工过程中在线同步提高材料表面硬度和韧性。本发明可应用于轴、孔、齿等各类磨损或接触疲劳工况零件表面金属或合金修复层的精密加工处理,在提高修复层表面加工质量的同时,通过磨削过程中砂轮自修复成分与修复层表面的摩擦化学反应,实现修复层硬度、韧性等力学性能的加工强化,从而提高零件的使用寿命和可靠性。本发明提供的用于再制造修复层磨削加工强化的树脂砂轮,可以应用于干式或湿式磨削工艺中,轴、孔、齿等各类磨损或接触疲劳工况零件表面金属或合金修复层的精密加工处理,在提高修复层表面加工质量的同时,通过磨削过程中砂轮自修复成分与修复层表面的摩擦化学反应,实现修复层硬度、韧性等力学性能的加工强化。

[0093]

实施例1

[0094]

按质量百分含量称取不同原料,包括:45wt%硬质磨料(cbn 65wt%和硼粉(纯度为90%)35wt%的混合物粉末)、10wt%软质磨料(蛇纹石矿物粉末,产自辽宁岫岩)、6wt%固体润滑剂(二硫化钼和聚四氟乙烯的质量比1:1)、 2wt%摩擦促进剂(硼酸镧和硼酸铈的质量比1:1)、5wt%硅烷偶联剂kh560、 22.5wt%酚醛树脂粉末,余量为冰晶石。

[0095]

以去离子水为料浆载体对上述原料进行研磨细化处理,浆料浓度为 250g/l,研磨介质为φ0.6~0.8mm的zro2球,与料浆的体积比为1:4;研磨机转速为3000r/min,涡流搅拌转速为1800r/min;研磨2小时后加入原料总质量15%的聚乙烯醇(pva)继续球磨6小时。

[0096]

研磨完毕后,取出料浆并采用蒸馏水稀释至50g/l,转移至喷雾干燥机进行雾化干燥处理,喷雾干燥机进口温度为115℃,出口温度为90℃,空气压力为4mpa,流量为12l/min;最终得到内部单一组分平均粒径0.5~1μm,宏观粒径范围30~50μm的复合粉末。

[0097]

称取复合粉末,投入模具空腔,刮平后经压制和固化后得到砂轮半成品;压制工艺如下:压制温度为165℃,压制时间为45秒/毫米砂轮厚度,压力 20mpa;固化工艺如下:固化

温度180℃,固化时间12h。

[0098]

在磨床上对砂轮半成品进行砂轮修型,然后将修型后的砂轮半成品安装在磨床上,加工区域添加磨削液进行砂轮磨削工作面修整,磨削液的流量为 400ml/min,得到树脂磨削砂轮。

[0099]

实施例2

[0100]

按照实施例1的方法制备得到树脂磨削砂轮,与实施例1的区别在于,硬质磨料的质量含量为37.5wt%,蛇纹石矿物粉的质量含量为20wt%,固体润滑剂的质量含量为4.5wt%,摩擦促进剂的质量含量为3wt%。

[0101]

实施例3

[0102]

按照实施例1的方法得到树脂磨削砂轮,与实施例1的区别在于,硬质磨料的质量含量为30wt%,蛇纹石矿物粉末的质量含量为30wt%,固体润滑剂的质量含量为3wt%,摩擦促进剂的质量含量为4wt%。

[0103]

对比例1

[0104]

按照实施例1的方法制备得到树脂磨削砂轮,与实施例1的区别在于,将蛇纹石矿物粉末替换为相同质量分数的硬质磨料。

[0105]

对比例2

[0106]

按照实施例1的方法制备得到树脂磨削砂轮,与实施例1的区别在于,将硬质磨料替换为相同质量分数的蛇纹石矿物粉末。

[0107]

对比例3

[0108]

按照实施例1的方法制备得到树脂磨削砂轮,与实施例1的区别在于,摩擦促进剂的添加量为0。

[0109]

性能检测

[0110]

采用实施例和对比例制备的砂轮对普通砂轮磨削后的多道激光熔覆316 不锈钢熔覆层样品(基体为45钢,表面涂层为多道激光熔覆的316不锈钢涂层) 进行精磨加工处理,熔覆样品尺寸50mm

×

30mm

×

15mm,熔覆层表面为50mm

×

30mm的平面,表面原始粗糙度ra=0.1μm。精磨加工在五轴高速加工中心上进行,磨削参数为:转速2500rpm/min、进给速度500mm/min、精磨切深0.003~0.005mm),加工时间5min。

[0111]

精磨加工后,采用三维形貌仪测试熔覆层表面粗糙度ra值;采用纳米压痕仪对熔覆层表面进行力学性能测试,压痕测试控制最大压入深度为3μm,测试得到精密加工后修复层表面的压痕硬度和弹性模量;采用umt-3型磨损试验机测试熔覆层耐磨性,采用球/盘接触的往复磨损形式,对偶球为直径4mm 的gcr15钢球,载荷5n,往复行程2mm,往复频率5hz,磨损时间30min,室温大气环境,干摩擦。

[0112]

检测结果如下:

[0113][0114]

硬度、弹性模量、弹塑性和韧性是评估材料力学性能的重要指标,其中,材料硬度与弹性模量之比(h/e)称为塑性指数,代表材料抵抗弹性变形的能力,可用于表征涂层材料的耐磨性。h3/e2是衡量材料抗塑性变形能力的重要指标,它可以表征材料的韧性。由以上数据可知,本发明实施例制备的树脂砂轮,在修复层精磨加工环节应用,可使再制造修复层在磨削加工过程中获得与普通精磨砂轮(cbn砂轮)一致的表面粗糙度;同时,在线同步提高了修复层的表面硬度、弹塑性和韧性,使表面力学性能得到一定的强化;磨损试验数据进一步表明,修复层的耐磨性大幅度提高,摩擦学性能得到改善。

[0115]

虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1