一种基于音频信号的转炉动态溅渣护炉方法与流程

1.本发明涉及转炉护炉技术领域,特别是涉及一种基于音频信号的转炉动态溅渣护炉方法。

背景技术:

2.转炉炼钢是一种常用的炼钢方法,转炉炉衬作为和熔融的钢水直接接触的部位,它在高温、高氧化性条件下通常以0.2~0.8mm/炉的速度被侵蚀。

3.为提高转炉的使用寿命,现在国内外的厂家普遍采用溅渣护炉的方法来增补被侵蚀掉的炉衬,进而延长转炉的使用期限。溅渣护炉是在转炉炼钢过程中,待钢水出完后向转炉内加入轻烧白云石、镁球等物质,使渣中mgo含量达到饱和或过饱和状态,最后通过高压氮气的吹溅,在炉衬表面形成一层高熔点的溅渣层,并与炉衬很好的烧结附着,以减少在钢水吹炼过程中对炉衬的侵蚀。

4.但当炉龄达到20000次以后,溅渣护炉不能更进一步提高转炉的使用寿命,实际后期为延长转炉的服役年限常需采用大量贴砖修补的方式维护炉况,浪费大量人力,既降低了生产效率也降低了钢水纯净度。

5.之所以溅渣护炉不能更进一步提高转炉的使用寿命,原因在于各个厂家对溅渣过程采用静态控制,静态控制是通过积累大量终点成份、温度数据库,对应枪位和流量数据库,根据实际终点工艺条件对应数据库调取模型来进行溅渣护炉操作,而实际生产中钢水终点成份和温度并不能代表炉渣状态。

技术实现要素:

6.有鉴于此,本发明提供了一种基于音频信号的转炉动态溅渣护炉方法,对溅渣过程进行动态控制,以解决转炉在使用过程中静态溅渣护炉中钢水终点成份和温度并不能代表炉渣状态,溅渣效果差,护炉效果低的技术问题。

7.为此,本发明提供了以下技术方案:

8.本发明提供了一种基于音频信号的转炉动态溅渣护炉方法,所述方法包括:

9.在转炉出钢后,确定用于溅渣的终点炉渣;

10.利用所述终点炉渣按照初始溅渣枪位和流量进行高压氮气吹溅,在炉衬表面形成高熔点溅渣层;

11.获取溅渣时氮气冲击炉渣的音频信号,并依据所述音频信号的变化趋势,动态微调溅渣枪位和流量,最终根据音频信号决定溅渣结束点。

12.进一步地,初始溅渣枪位和流量按照以下方式确定:

13.依据转炉炼钢模型,结合终点钢水数据分析,推算终点炉渣成份、温度及留渣量;

14.通过终点炉渣成份、温度及留渣量结合溅渣机理和现场经验,建立静态溅渣模型;

15.基于所述静态溅渣模型确定初始溅渣枪位和流量。

16.进一步地,确定用于溅渣的终点炉渣,包括:

17.调整转炉出钢后余留终点渣成分,将mgo含量达到饱和或过饱和的终点渣作为用于溅渣的终点炉渣。

18.进一步地,依据所述音频信号的变化趋势,动态微调溅渣枪位和流量,包括:

19.溅渣状态良好的阶段内音强值会稳定在某个区间内,音强指数存在增强趋势的时候表示表面渣成型,需要进一步下枪冲击内部渣;音强指数存在减小趋势的时候表示渣未成形,状态较稀,需要抬枪增加冲击面积,使保护层快速形成。

20.进一步地,溅渣时氮气冲击炉渣的音频信号通过音频化渣设备得到。

21.进一步地,音频化渣设备包括设置音强收集装置、声处理仪器、音频化渣工控机以及现场plc模拟量采集模块。

22.进一步地,音强收集装置设置在转炉耳轴靠近冷却水箱处。

23.本发明的优点和积极效果:

24.本发明中,在溅渣护炉操作阶段,根据音频化渣信号音强值反应氧气冲击炉渣的强度,判断炉渣稀稠程度和炉衬的状况,自动控制枪位和动态调整溅渣流量,对炉衬的薄弱部位进行有针对性的溅渣操作,杜绝盲溅。即本发明实现了对溅渣过程的动态控制,大大提高了溅渣效果,进而有效延长转炉寿命。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

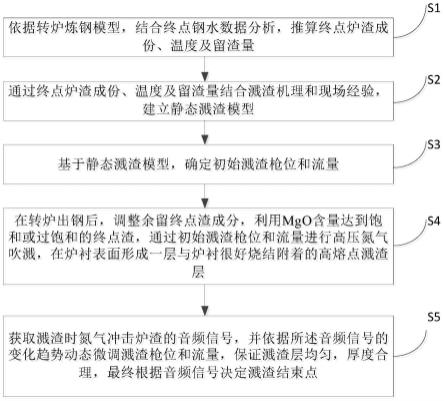

26.图1是本发明实施例中一种基于音频信号的转炉动态溅渣护炉方法的流程图;

27.图2是本发明实施例中转炉溅渣护炉模型的示意图;

28.图3是本发明实施例中转炉溅渣护炉的静态溅渣模型示意图;

29.图4是本发明实施例中溅渣护炉工作时的示意图;

30.图5是本发明实施例中音频化渣设备的结构示意图。

具体实施方式

31.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

32.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品

或设备固有的其它步骤或单元。

33.如图1-2所示,本发明实施例提供了一种基于音频信号的转炉动态溅渣护炉方法,该方法具体包括以下步骤:

34.s1、依据转炉炼钢模型,结合终点钢水数据分析,推算终点炉渣成份、温度及留渣量;

35.s2、通过终点炉渣成份、温度及留渣量结合溅渣机理和现场经验,建立静态溅渣模型。

36.静态溅渣模型如图3所示,其中涉及倒炉温度、吹补时间、终渣mgo含量、倒炉碳、白云石加入量、石灰石加入量以及溅渣时间等多个溅渣过程中的参数。

37.s3、基于静态溅渣模型,确定初始溅渣枪位和流量。

38.s4、在转炉出钢后,调整余留终点渣成分,利用mgo含量达到饱和或过饱和的终点渣,通过初始溅渣枪位和流量进行高压氮气吹溅,在炉衬表面形成一层与炉衬很好烧结附着的高熔点溅渣层。

39.转炉溅渣护炉的物理过程如图4所示。

40.s5、获取溅渣时氮气冲击炉渣的音频信号,并依据所述音频信号的变化趋势动态微调溅渣枪位和流量,保证溅渣层均匀,厚度合理,最终根据音频信号决定溅渣结束点。

41.根据现场经验来看,氮气射流冲击炉渣产生声音,依据炉渣粘稠状态可以反应出声强大小的规则,通过数据收集后存在以下规律:溅渣状态良好的阶段内音强值会稳定在某个区间内,音强指数存在增强趋势的时候表示表面渣成型,需要进一步下枪冲击内部渣;音强指数存在减小趋势的时候表示渣未成形,状态较稀,需要抬枪增加冲击面积,使保护层快速形成。

42.在静态经验模型基础上,采用音频化渣设备的声音探头采集转炉耳轴处的声音音强大小来反应溅渣实时情况,动态调整溅渣时间与枪位,保证溅渣合理性杜绝盲溅。

43.如图5所示,音频化渣设备包括设置音强收集装置、声处理仪器、音频化渣工控机以及现场plc模拟量采集模块。音强收集装置设置在转炉耳轴靠近冷却水箱处,收集到音强,也就是氮气射流冲击炉渣产生的声音后,传输至声处理仪器进行信号转译,并通过232串口将信号发送至音频化渣工控机进行音频信号分析,得到音频信号反应的溅渣实时情况,确定出溅渣时间与枪位的调整参数,然后将4.2ma的模拟信号发送至现场plc模拟量采集模块,对溅渣时间与枪位进行动态调整。

44.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1