一种二次铝灰脱氮装置的制作方法

1.本发明涉及一种二次铝灰处理装置,特别是一种二次铝灰脱氮装置。

背景技术:

2.铝灰是铝熔炼时产生的不纯混合金属结渣,由于这部分金属结渣中仍含有一定的铝,因此需要通过对应的处理装置对金属结渣中的铝进行精炼和回收利用。铝灰根据铝含量的不同分为一次铝灰和二次铝灰,其中从熔炼炉内扒出的铝渣称为一次铝灰,铝含量达15%~70%,通过精炼后可送入熔炼炉中再次熔炼或应用于其他领域,二次铝灰是一次铝灰提取金属铝后的废弃物,可用于其他领域二次利用。常规对二次铝灰的处理工艺如201810062643.7所示,先将二次铝灰收集后送入球磨机中粉碎至60~100目,再将二次铝灰取出后送入高压反应罐内并通入高温水蒸气,使二次铝灰在高温高压下与水反应生成氨气,实现对二次铝灰的脱氮。反应后形成的铝灰浆依次进行固液分离、焙烧、熔炼和煅烧,从而得到所需的氧化铝。

3.而为了提高设备的集成度和对二次铝灰的脱氮效率,专利202111681417.5提出了一种新的处理方法,即在球磨机的基础上集成加热、通气和排气部件,使得二次铝灰在球磨过程中能够通过加热和通入蒸气同时进行脱氮工艺,反应生成的氨气则通过排气部件进行排出,从而将球磨和脱氮同步完成,提高其脱氮效率并省去后续的高压反应设备。而该设备一方面由于需要利用球磨机外部的夹层对机内的二次铝灰进行加热,从而会造成加热效率的降低和热能的损失;另一方面,由于装置中的氨气排气管需要和球磨机转动连接,导致氨气在生成后容易从转动部位进行溢出,且球磨机内的高压环境也会进一步加剧氨气的溢出问题,从而形成一定的安全隐患。此外,现有的高压旋转密封结构普遍是通过在其转动连接处增设密封圈实现的,即在转动过程中通过多条密封圈保证两者在缝隙处的相互贴合;但由于长期的高速旋转会加速密封圈的摩擦受损,使得厂家不仅需要定期对旋转接头进行拆卸和更换,并且氨气在反应过程中也存在从密封圈的磨损处溢出的可能性,从而增加了该球磨机的安全隐患。

4.因此,现有球磨机在对二次铝灰进行球磨脱氮工艺时存在安全性低、密封部位容易损坏的问题。

技术实现要素:

5.本发明的目的在于,提供一种二次铝灰脱氮装置。它具有安全性高、密封部位不易损坏的特点。

6.本发明的技术方案:一种二次铝灰脱氮装置,包括球磨腔体,球磨腔体的中部设有进出口,球磨腔体的外侧连接有驱动组件,球磨腔体的两端设有转动套管,两端转动套管的外侧均转动连接机座,两端转动套管的内侧分别连接有进气组件和出气组件;所述进气组件和出气组件均包括走气管,走气管的中部经紧压组件连接转动套管,走气管的外部延伸至转动套管外侧并设有压板,压板和转动套管之间设有第一弹性件,压板外侧的走气管上

设有台阶部,台阶部的端部连接有驱动部,台阶部的外侧连接有气阀,走气管的内侧设有配合气阀的走气通道,走气通道内设有配合驱动部的单向阀。

7.前述的一种二次铝灰脱氮装置中,所述单向阀的中部设有连通走气通道的阀腔,单向阀的一端经第二弹性件连接走气管,单向阀的另一端连接驱动部;所述阀腔的一端经走气通道和球磨腔体相互连通,阀腔的另一端走气通道相互错位。

8.前述的一种二次铝灰脱氮装置中,所述驱动部的一端设有配合单向阀的第一推杆,驱动部的外侧设有配合压板的第二推杆。

9.前述的一种二次铝灰脱氮装置中,所述气阀和台阶部之间呈左右错位设置,气阀的中部设有配合走气通道的气槽,气槽的外部连接有通气口;所述进气组件的通气口外部连接有蒸气进管,出气组件的通气口外部连接有氨气出管。

10.前述的一种二次铝灰脱氮装置中,所述第二推杆和驱动部之间滑动连接并在连接处设有第三弹性件,第三弹性件的压缩力大于第一弹性件。

11.前述的一种二次铝灰脱氮装置中,所述紧压组件包括位于走气管外部的锥形部和位于转动套管内侧的锥形槽,锥形部和锥形槽之间相互贴合,锥形槽外侧的转动套管与走气管的外表面经密封圈相互贴合。

12.前述的一种二次铝灰脱氮装置中,所述驱动组件包括位于球磨腔体外部的从动齿轮,从动齿轮的外侧啮合连接有驱动齿。

13.前述的一种二次铝灰脱氮装置中,所述转动套管的外端经推力球轴承连接有压套,压套的外部和第一弹性件相互贴合。

14.前述的一种二次铝灰脱氮装置中,所述走气管的外侧转动连接有滑台,滑台的一端滑动连接机座。

15.与现有技术相比,本发明具有以下特点:

16.(1)本发明通过球磨腔体两端的转动套管和进气组件、出气组件的结构配合,使得高温蒸气能够经进气组件从一端转动套管处直接充入球磨腔体内,从而使二次铝灰在反应过程中能够处于高温高压环境,相比现有球磨机的加热方式有效提高其加热效率,并能够实现二次铝灰在反应时的高压条件,加快其反应效率;同时,反应生成的氨气则能够通过出气组件的配合直接排出,从而达到设备所需的充气和排气功能;

17.(2)通过进气组件、出气组件和紧压组件的结构配合,使得当二次铝灰在球磨反应时,走气管能够随球磨腔体一同转动,从而使走气管和转动套管之间能够经紧压组件相互贴合,并在高压环境下保证锥形部和锥形槽之间的贴合紧密度,从而有效提高走气管和转动套管在连接处的密封性能,避免氨气的外溢;同时,由于走气管和转动套管在该状态下保持相对固定的结构,从而能够避免对其他部位的密封圈形成摩擦,有效提高密封圈的使用寿命;同时,通过单向阀和第二弹性件的配合则能够对走气通道进行堵口,从而保证走气通道在反应时的密封度;

18.(3)当进气组件或出气组件在走气时,通过驱动部和压板的配合则能够带动第一弹性件压缩并使锥形部和锥形槽之间相互分离,从而使走气管和转动套管之间变为转动连接状态,保证走气管在走气时的稳定性;在该状态下,通过台阶部和气阀的结构配合能够使走气管在收缩后与气阀之间变为密封连接,同时走气管和转动套管在间隙处通过密封圈相互连接,进而保证各部位的密封效果,在实现走气的同时避免氨气从连接缝隙的溢出;当走

气管在重新伸出后,台阶部则会与气阀重新错位并相互分离,从而避免气阀上的密封件受走气管的转动造成磨损,进一步提高本发明在该位置的密封性能;

19.(4)通过驱动部、第一推杆、第二推杆和第三弹性件的配合,使得当驱动部带动走气管收缩时,能够现由第二推杆带动走气管进行收缩,待第二推杆移动到位后保持位置不变,且驱动部和第一推杆继续伸出,从而带动第一推杆挤压单向阀;而在上述配合下,能够有效避免单向阀在转动状态时与第一推杆直接接触进行磨损,进而提高单向阀的结构稳定性;

20.所以,本发明具有安全性高、密封部位不易损坏的特点。

附图说明

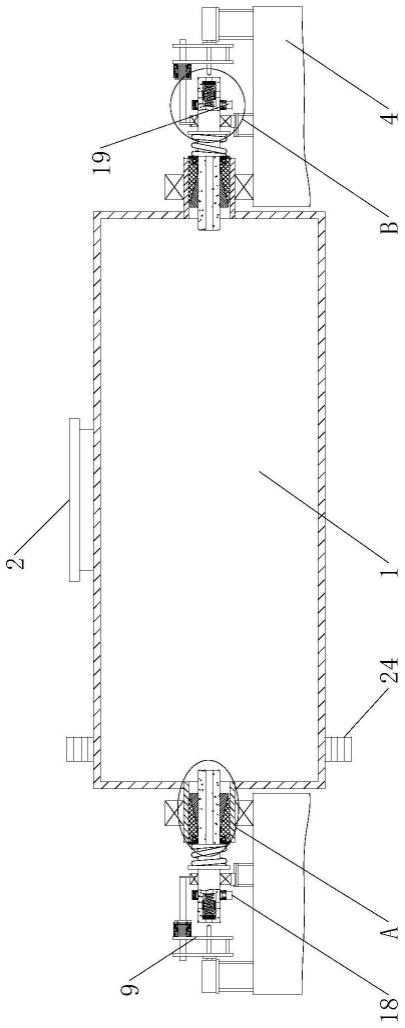

21.图1是本发明的结构示意图;

22.图2是图1的a向放大图;

23.图3是图1的b向放大图;

24.图4是图2在充入高温蒸气时的结构示意图;

25.图5是图3在排出氨气时的结构示意图。

26.附图中的标记为:1-球磨腔体,2-进出口,3-转动套管,4-机座,5-走气管,6-压板,7-第一弹性件,8-台阶部,9-驱动部,10-气阀,11-走气通道,12-单向阀,13-第二弹性件,14-第一推杆,15-第二推杆,16-气槽,17-通气口,18-蒸气进管,19-氨气出管,20-第三弹性件,21-锥形部,22-锥形槽,23-密封圈,24-从动齿轮,25-推力球轴承,26-压套,27-滑台。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

28.实施例。一种二次铝灰脱氮装置,构成如图1所示,包括球磨腔体1,球磨腔体1的中部设有进出口2,球磨腔体1的外侧连接有驱动组件,球磨腔体1的两端设有转动套管3,两端转动套管3的外侧均转动连接机座4,两端转动套管3的内侧分别连接有进气组件和出气组件;所述进气组件和出气组件均包括走气管5,走气管5的中部经紧压组件连接转动套管3,走气管5的外部延伸至转动套管3外侧并设有压板6,压板6和转动套管3之间设有第一弹性件7,第一弹性件7可选用压簧,压板6外侧的走气管5上设有台阶部8,台阶部8的端部连接有驱动部9,驱动部9的外部连接如气缸等伸缩件,台阶部8的外侧连接有气阀10,走气管5的内侧设有配合气阀10的走气通道11,走气通道11内设有配合驱动部9的单向阀12。

29.所述单向阀12的中部设有连通走气通道11的阀腔,单向阀12的一端经第二弹性件13连接走气管5,该第二弹性件13可选用压簧,单向阀12的另一端连接驱动部9;所述阀腔的一端经走气通道11和球磨腔体1相互连通,阀腔的另一端和延伸至外部的走气通道11相互错位。

30.所述驱动部9的一端设有配合单向阀12的第一推杆14,驱动部9的外侧设有配合压板6的第二推杆15,第二推杆15的端部设有橡胶软垫。

31.所述气阀10和台阶部8之间呈左右错位设置,气阀10的中部设有配合走气通道11的气槽16,气槽16的外部连接有通气口17,气阀10的外部设有配合台阶部8的密封圈;所述

进气组件的通气口17外部连接有蒸气进管18,出气组件的通气口17外部连接有氨气出管19,氨气出管19的外部连接有常规的氨气回收处理装置。

32.所述第二推杆15和驱动部9之间滑动连接并在连接处设有第三弹性件20,该第三弹性件20可选用碟形弹簧,第三弹性件20的压缩力大于第一弹性件7。

33.所述紧压组件包括位于走气管5外部的锥形部21和位于转动套管3内侧的锥形槽22,锥形部21和走气管5相互固定,锥形槽22和转动套管3相互固定,锥形部21和锥形槽22之间相互贴合,锥形槽22外侧的转动套管3与走气管5的外表面经密封圈23相互贴合,密封圈23呈多个并排设置在转动套管3的出口处。

34.所述驱动组件包括位于球磨腔体1外部的从动齿轮24,从动齿轮24的外侧啮合连接有驱动齿,驱动齿的内侧连接有驱动电机。

35.所述转动套管3的外端经推力球轴承25连接有压套26,压套26的外部和第一弹性件7相互贴合。

36.所述走气管5的外侧经轴承转动连接有滑台27,滑台27的一端滑动连接机座4。

37.本发明的工作原理:本发明在使用时,先将二次铝灰和水经进出口2置入球磨腔体1,然后关闭进出口并由驱动电机经驱动齿和从动齿轮24带动球磨腔体1绕轴转动,实现球磨效果。当球磨一定时间后,由驱动部9推出并带动第二推杆15接触压板6,且此时第一推杆14和单向阀12之间仍留有间隔;第二推杆15接触压板6后继续推动并带动走气管5超球磨腔体1方向移动,从而使锥形槽22和锥形部21之间相互分离,即转动套管3和走气管5由固定状态变为转动连接状态。

38.当第一弹性件7完全压缩后,走气管5移动至内端,且台阶部8移动至与气阀10内壁相互贴合并形成密封。此时驱动部9继续移动使第一推杆14接触单向阀12并带动单向阀12向内压缩,且第二推杆15克服第三弹性件20并与驱动部9形成相对滑动。当驱动部9移动到位后,单向阀12的阀腔经走气通道11与气槽16完全连通,从而使蒸气进管18能够经气阀10和走气通道11向球磨腔体1内充入高温蒸气,从而使球磨腔体1处于高温高压状态,提高二次铝灰的反应效率。

39.当走气管5处于充气状态时,走气管5随驱动部9保持固定位置,而转动套管3则继续随球磨腔体1进行转动,从而利用密封圈23对转动套管3和走气管5之间进行密封,保证其密封效果。当充气完成后,驱动部9复位使得走气管5在第一弹性件7的回弹下复位,从而使锥形部21和锥形槽22重新贴合;此时由于球磨腔体1内处于高压状态,使得锥形部21在第一弹性件7的弹力和内部压力配合下保持与锥形槽22完全贴合,避免内部气体从缝隙处的溢出。且单向阀12在第二弹性件13和内部压力作用下向外挤压,使得阀腔和走气通道11相互分离,实现密封。在该状态下,由于转动套管3和走气管5处于相对固定状态且一同转动,使得密封圈23在该状态下不会形成摩擦受损,有效提高密封圈23的使用寿命;同时,由于台阶部8和气阀10处于错位状态,从而使气阀10内侧的密封圈也不会与走气管5的外部形成相对滑动,即提高该密封圈的使用寿命。

40.二次铝灰在反应过程中,由出气组件一侧的驱动部9定时推出并使氨气出管19按相同方式对球磨腔体1进行抽气,从而实现对球磨腔体1的间歇式排气,使得反应生成的氨气能够通过出气组件的走气通道11进行排出,实现二次铝灰的脱氮效果。由于在二次铝灰的球磨脱氮工艺中,球磨腔体1的充气和排气时长相比密封状态的时长在十分之一以下,从

而使本发明能够大幅缩短各密封圈转动摩擦的时间,从而提高密封圈的使用寿命和密封效果。在密封状态下,通过锥形部21和锥形槽22的完全贴合相比常规的高压转动密封结构则能够进一步提高其密封效果,有效防止氨气从转动缝隙的溢出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1