一种火法熔炼回收废催化剂中铂族金属的方法与流程

1.本发明涉及铂族金属回收技术领域,具体涉及一种火法熔炼回收废催化剂中铂族金属的方法。

背景技术:

[0002][0003]

目前,废催化剂中铂族金属的回收方法包括湿法工艺和火法工艺。湿法工艺设备相对简单,生产周期较短,但废水处理量大、处置成本高,试剂消耗量大、易挥发,严重危害操作人员和环境安全。火法熔炼工艺是利用熔融态金属铁、铜、铅、铋、锍等对铂族金属具有特殊的亲和力,在助熔剂作用下将铂族金属捕集进入合金相中,从而实现铂族金属的分离回收。目前火法工艺中铜捕集、锍捕集、铅捕集存在重金属或烟气污染,铋捕集成本高、流程长、金属回收率低。

[0004]

中国发明专利(cn 102134647 a)公开了一种通过铅捕集从废汽车尾气净化催化剂中回收铂族金属的方法,铅熔炼捕集所得合金经真空蒸馏脱铅进一步富集铂族金属,该方法工艺简短,但铅毒性大、环境污染严重。

[0005]

中国发明专利(cn 109136532 b)公开了一种废弃线路板协同捕集废汽车尾气催化剂中铂族金属的方法,玻璃渣相热处理后铸模制备出荧光微晶玻璃,铜合金经电解回收铜,再从阳极泥中回收铂族金属。铜捕集效果虽好,但需电解或加压氧化浸出脱铜,后续工序非常复杂。

[0006]

中国发明专利(cn110983028a、cn 105400962 a)公开了以铁锍、镍锍捕集废汽车尾气净化催化剂中铂族金属的方法,该方法熔炼温度虽低,但存在 so2外溢污染隐患。中国发明专利(cn 110735045 b)公开了一种铋捕集废汽车尾气净化催化剂中铂族金属的方法,其工艺步骤包括配料、一次熔炼捕集及二次熔炼捕集,熔炼温度为1000~1300℃。该方法绿色环保,无危险固废产生,但工艺流程较为繁琐,铂族金属回收率低,且铋价格昂贵、成本高。

[0007]

等离子熔炼铁捕集技术的捕集效果虽好,但熔炼温度高于1600℃,易形成耐酸碱的硅铁合金,大大提高铂族金属的精炼提纯难度。中国发明专利(cn110184465 b)公开了一种铁捕集废汽车尾气催化剂中铂族金属的方法,熔炼温度为1300~1700℃,铂、钯、铑回收率高于99%,无法避免硅铁合金的形成,从而使铂族金属回收率降低。中国发明专利(cn 110835686 b)以铁锡锑为捕集剂,于1200~1300℃下协同捕集废催化剂中铂族金属,能有效避免硅铁合金的形成,但铁锡锑合金化学惰性强、难溶解,硬度大,难以物理破碎、粉化,在后续酸浸预处理过程中锡也难以完全脱除,极大影响铂族金属的精炼提纯。

[0008]

针对上述现有废催化剂中铂族金属的湿法浸出工艺废水处理量大、试剂消耗多、环境危害严重,火法熔炼工艺中锍捕集、铅捕集污染大,铜捕集流程繁琐、生产周期长,铋捕集成本高、流程长、金属回收率低,铁捕集熔炼温度高、能耗大、易形成硅铁合金、工艺流程长等问题,开发一种绿色、高效、低成本的铂族金属回收工艺具有重要意义。

技术实现要素:

[0009]

针对上述存在的技术不足,本发明的目的是提供一种火法熔炼回收废催化剂中铂族金属的方法,利用锑、镍对铂族金属具有良好的捕集作用,协同捕集废催化剂中铂族金属,并设计出高活性、低熔点锑镍合金,大幅降低熔炼温度,提高铂族金属回收率,解决了铂族金属的流程长、成本高、污染环境、回收率低等问题,具有良好的工业应用前景。

[0010]

为解决上述技术问题,本发明采用如下技术方案:

[0011]

本发明提供一种火法熔炼回收废催化剂中铂族金属的方法,该方法以锑、镍为捕集剂,将废催化剂在造渣剂、捕集剂和还原剂的作用下,经混匀、球团,烘干后进行熔炼,充分反应后分离渣相和合金相,得到富集铂族金属的锑镍合金,合金经破碎后用酸溶解去除锑镍得到铂族金属富集物,富集物用王水溶解后利用离子交换分离铂钯铑,再精制得到铂族金属产品。

[0012]

优选地,所述捕集剂用量为废催化剂的5~30wt%,锑、镍质量比为1:(0.1~ 1)。

[0013]

优选地,所述锑包括为锑粉、三氧化二锑、氯氧化锑、辉锑矿、锑精矿中的一种或多种;所述镍为镍粉、氧化镍、氢氧化镍、硫酸镍、镍精矿中的一种或多种。

[0014]

优选地,所述废催化剂为含有铂族金属的废催化剂。

[0015]

优选地,所述还原剂包括焦炭、碳粉、石墨、煤粉、面粉中的任意一种或多种。

[0016]

优选地,所述的造渣剂包括氧化钙、碳酸钠、硼砂、二氧化硅中的一种或多种。

[0017]

优选地,所述还原剂用量为废催化剂的0~10wt%,所述造渣剂用量为废催化剂的30~200wt%。

[0018]

优选地,所述熔炼温度为1000~1200℃。

[0019]

优选地,所述方法具体包括如下步骤:

[0020]

步骤1:将废催化剂、造渣剂、捕集剂、还原剂按比例混匀,向混匀后的物料中加入5~10wt%水后进行球团,然后进行表面烘干处理;

[0021]

步骤2:将步骤1烘干后的物料置于1000~1200℃条件下熔炼,充分反应至合金相完全沉降至熔体底部,分离渣相和合金相,得到富集铂族金属的脆性铁铋合金;

[0022]

步骤3:将步骤2锑镍合金破碎后,进行酸溶除锑镍、离子交换分离铂钯铑,精制得到铂族金属产品。

[0023]

优选地,所述方法能有效降低渣中铂族金属品位,铂族金属回收率为 99.5%以上。

[0024]

本发明的有益效果在于:

[0025]

1、生产成本和能耗低:本发明通过设计优化低熔点锑镍合金相,调控低熔点渣相,有效降低熔炼温度至1000~1200℃,大幅减少了熔炼能耗和成本,延长了设备、器材的使用寿命;

[0026]

2、回收率高:本发明选用的锑、镍均为优良的铂族金属捕集剂,利用金属锑熔点低的特性,以锑-镍二元相图为依据,通过调整优化合金组分,使锑和镍形成低熔点(800~1000℃)合金相,通过协同捕集作用及对各项工艺参数和物料配比的优化,提高了渣相和合金相的分离效果,有效降低了渣中铂族金属品位,铂族金属回收率超过99.5%;

[0027]

3、绿色环保:本发明熔炼渣不属于危险固废,生产过程不会对操作人员的身体健康造成损害;

[0028]

4、工艺流程短:本发明熔炼所得锑镍合金中铂族金属品位高、易溶解,有利于后续铂族金属的精炼提纯,显著缩短工艺流程,降低工艺成本。

附图说明

[0029]

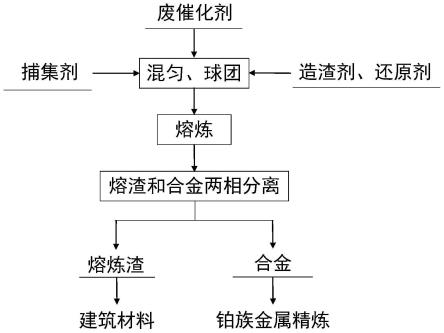

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0030]

图1为本发明提供的一种火法熔炼回收废催化剂中铂族金属的方法的工艺流程图。

具体实施方式

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

锑试金作为一种贵金属分析检测技术,目前研究较少。李可及采用锑试金富集铬铁矿和黑色页岩中铂族金属(分析试验室,2018,37(4):428-431、理化检验(化学分册),2021,57(2):156-159);邵坤建立了锑试金-电感耦合等离子体质谱法(icp-ms)测定钒钛磁铁矿原矿中铂族元素的分析方法(冶金分析,2018, 38(5):18-24)。锑试金具有熔炼温度低、分离效果好的优点,但目前仅应用在分析检测,对原料针对性强、适应性差,难以适用于废催化剂中铂族金属的富集回收。

[0033]

本发明利用金属锑熔点低的特性,以锑-镍二元相图为依据,通过调整优化合金组分,使锑和镍形成低熔点(800~1000℃)合金相;金属锑、镍均为良好的铂族金属捕集剂,可协同捕集铂族金属,大幅提高铂族金属回收率;通过渣型优化和调控,设计出熔点低(900~1100℃)、粘度低、流动性好的渣相,促进捕集剂和铂族金属的结合以及二者与渣相的分离,实现低温(1000~1200℃)高效捕集回收铂族金属。

[0034]

如图1所示,一种火法熔炼回收废催化剂中铂族金属的方法,以下实施例均以图1所示的工艺流程图的步骤为基础,本方法包括如下步骤:

[0035]

步骤1:将废催化剂、造渣剂、捕集剂、还原剂按设定比例混匀,向混匀后的物料中加入5~10wt%水后进行球团,然后进行表面烘干;

[0036]

步骤2:将步骤1烘干后的物料置于1000~1200℃条件下熔炼,充分反应至合金相完全沉降至熔体底部,分离渣相和合金相,得到富集铂族金属的锑镍合金;

[0037]

步骤3:将步骤2锑镍合金破碎后,进行酸溶除锑镍、离子交换分离铂钯铑,精制得到铂族金属产品。

[0038]

其中,捕集剂包括锑和镍,所述锑包括为锑粉、三氧化二锑、氯氧化锑、辉锑矿、锑精矿中的一种或多种;所述镍为镍粉、氧化镍、氢氧化镍、硫酸镍、镍精矿中的一种或多种。

[0039]

捕集剂用量为废催化剂的5~30wt%,所述捕集剂包括锑和镍,锑、镍质量比为1:(0.1~1)。

[0040]

废催化剂为含有铂族金属的废催化剂。

[0041]

造渣剂包括氧化钙、碳酸钠、硼砂、二氧化硅中的一种或多种。

[0042]

为实现熔渣与合金的完全分离,所述废催化剂:捕集剂:还原剂:造渣剂质量比为100:(5~30):(0~10):(30~200)。

[0043]

还原剂包括焦炭、碳粉、石墨、煤粉、面粉中的一种或多种。

[0044]

上述方法能有效降低渣中铂族金属品位,铂族金属回收率为99.5%以上。

[0045]

实施例1

[0046]

将100份含铂族金属废催化剂、15份辉锑矿、10份镍粉、6份面粉以及造渣剂(52份氧化钙、11份碳酸钠、29份硼砂、22份二氧化硅)混匀,向混匀后的物料中加入适量水后进行球团,然后烘干。将烘干后的物料置于1200℃条件下熔炼,充分反应至合金相完全沉降至熔体底部,分离渣相和合金相,得到富集铂族金属的锑镍合金。将锑镍合金破碎后,用酸溶解去除锑镍得到铂族金属富集物,富集物用王水溶解后利用离子交换分离铂钯铑,再精制得到铂族金属产品。经检测,熔炼渣中铂族金属总品位2.5g/t,铂族金属回收率为99.84%。

[0047]

实施例2

[0048]

将100份含铂族金属废催化剂、5份氯氧化锑、3份氧化镍、5份煤粉以及造渣剂(11份氧化钙、34份碳酸钠、42份硼砂、7份二氧化硅)混匀,向混匀后的物料中加入适量水后进行球团,然后烘干。将烘干后的物料置于1080℃条件下熔炼,充分反应至合金相完全沉降至熔体底部,分离渣相和合金相,得到富集铂族金属的锑镍合金。将锑镍合金破碎后,用酸溶解去除锑镍得到铂族金属富集物,富集物用王水溶解后利用离子交换分离铂钯铑,再精制得到铂族金属产品。经检测,熔炼渣中铂族金属总品位9.8g/t,铂族金属回收率为99.55%。

[0049]

实施例3

[0050]

将100份含铂族金属废催化剂、9份锑粉、4份镍精矿、3份焦炭以及造渣剂(42份氧化钙、37份碳酸钠、28份硼砂、19份二氧化硅)混匀,向混匀后的物料中加入适量水后进行球团,然后烘干。将烘干后的物料置于1140℃条件下熔炼,充分反应至合金相完全沉降至熔体底部,分离渣相和合金相,得到富集铂族金属的锑镍合金。将锑镍合金破碎后,用酸溶解去除锑镍得到铂族金属富集物,富集物用王水溶解后利用离子交换分离铂钯铑,再精制得到铂族金属产品。经检测,熔炼渣中铂族金属总品位5.7g/t,铂族金属回收率为99.73%。

[0051]

实施例4

[0052]

将100份含铂族金属废催化剂、15份锑精矿、15份硫酸镍、9份石墨以及造渣剂(9份氧化钙、8份碳酸钠、6份硼砂、18份二氧化硅)混匀,向混匀后的物料中加入适量水后进行球团,然后烘干。将烘干后的物料置于1020℃条件下熔炼,充分反应至合金相完全沉降至熔体底部,分离渣相和合金相,得到富集铂族金属的锑镍合金。将锑镍合金破碎后,用酸溶解去除锑镍得到铂族金属富集物,富集物用王水溶解后利用离子交换分离铂钯铑,再精制得到铂族金属产品。经检测,熔炼渣中铂族金属总品位5.5g/t,铂族金属回收率为99.79%。

[0053]

实施例5

[0054]

将100份含铂族金属废催化剂、16份三氧化二锑、11份氢氧化镍、7份碳粉以及造渣剂(43份氧化钙、27份碳酸钠、41份硼砂、15份二氧化硅)混匀,向混匀后的物料中加入适量水后进行球团,然后烘干。将烘干后的物料置于1100℃条件下熔炼,充分反应至合金相完全沉降至熔体底部,分离渣相和合金相,得到富集铂族金属的锑镍合金。将锑镍合金破碎后,

用酸溶解去除锑镍得到铂族金属富集物,富集物用王水溶解后利用离子交换分离铂钯铑,再精制得到铂族金属产品。经检测,熔炼渣中铂族金属总品位8.4g/t,铂族金属回收率为99.63%。

[0055]

现有技术cn 102134647 a铅毒性大、环境污染严重;现有技术 cn110983028a存在so2外溢污染隐患;相比于这两种现有技术,本发明熔炼渣不属于危险固废,生产过程不会对操作人员的身体健康造成损害,绿色环保;

[0056]

现有技术cn 109136532 b需电解或加压氧化浸出脱铜,后续工序非常复杂;现有技术cn 110735045 b工艺流程繁琐,铂族金属回收率低,且铋价格昂贵、成本高;现有技术cn 110835686 b以铁锡锑为捕集剂,铁锡锑合金硬度大,难以物理破碎、粉化,在后续酸浸预处理过程中锡也难以完全脱除,极大影响铂族金属的精炼提纯;相比于这三种现有技术,本发明熔炼所得锑镍合金中铂族金属品位高、易溶解,有利于后续铂族金属的精炼提纯,显著缩短工艺流程,降低工艺成本。

[0057]

等离子熔炼铁捕集技术的捕集效果虽好,但熔炼温度高于1600℃,现有技术cn 110184465 b采用铁合金化学惰性强、难溶解,且硬度极大,破碎困难,熔炼温度为1300~1700℃,回收铂族金属前需对合金进行预处理,如吹炼、熔融或碎化等;甚至在铁捕集温度达1500℃以上时,易形成耐酸碱的硅铁合金,大大增大铂族金属的精炼提纯难度,铂族金属回收率降低;相比于该种现有技术,本发明有效降低熔炼温度至1000~1200℃,大幅减少了熔炼能耗和成本;且回收率高,选用的锑、镍均为优良的铂族金属捕集剂,通过其协同捕集作用及对各项工艺参数和物料配比的优化,提高了渣相和合金相的分离效果,有效降低了渣中铂族金属品位,铂族金属回收率超过99.5%。

[0058]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1