用于炊具的非晶不粘材料和非晶不粘涂层的制作方法

1.本发明构思涉及用于炊具的不粘材料和不粘涂层,更具体地,涉及用于炊具的具有非晶特性的不粘材料和不粘涂层。

背景技术:

2.自从诸如不粘锅的不粘炊具面世以来,人们的烹饪体验得到了显著的改善。现有的不粘炊具通常通过在金属基材的表面喷涂氟树脂涂料来实现不粘功能。所形成的氟树脂不粘涂层具有良好的不粘特性,但也由于氟树脂自身特性而存在寿命短的问题。例如,作为高分子材料的氟树脂在硬度特性和耐高温性能方面是不足够的。由于硬度不足,氟树脂不粘涂层的表面在烹饪(如翻炒)硬质食物(如贝壳等)时易被划伤。由于耐高温性能不足,氟树脂不粘涂层不能长期在260℃以上高温下使用,然而,在实际烹饪时,温度通常较难把控。这些都会导致氟树脂不粘涂层的寿命短问题。

3.此外,对于氟树脂不粘涂层的不耐高温问题,虽然可以通过加厚锅身厚度来降低锅内温度,但此举不仅导致食材较难炊熟,烹饪体验不佳,还会增加锅身的制造成本。

技术实现要素:

4.本发明构思的实施例提供了一种具有非晶特性的不粘材料,由该不粘材料形成的不粘涂层具有良好的不粘性、改善的耐久性和改善的硬度。

5.本发明构思的实施例还提供了一种由具有非晶特性的不粘材料形成的不粘涂层,该不粘涂层具有良好的不粘性、改善的耐久性和改善的硬度。

6.本发明构思的实施例还提供了用于使用具有非晶特性的不粘材料来形成不粘涂层的方法,经由该方法形成的不粘涂层能够保持非晶特性并且具有良好的不粘性、改善的耐久性和改善的硬度。

7.根据本发明构思的实施例,提供了一种用于炊具的非晶不粘材料。基于所述非晶不粘材料的总重量,所述非晶不粘材料包括:40wt%≤二氧化钛≤65wt%;20wt%≤氧化铁和氧化亚铁≤55wt%;3wt%≤氧化钙和氧化镁≤10wt%;0≤磷≤0.1wt%;以及0≤碳和硅≤5wt%,其中,二氧化钛作为钛相存在于所述非晶不粘材料中,氧化铁和氧化亚铁共同作为铁相存在于所述非晶不粘材料中,并且作为钛相的二氧化钛具有锐钛矿型结构。

8.在实施例中,基于所述非晶不粘材料的总重量,所述非晶不粘材料包括:50wt%≤二氧化钛≤65wt%;20wt%≤氧化铁和氧化亚铁≤46wt%;3wt%≤氧化钙和氧化镁≤10wt%;0≤磷≤0.1wt%;以及0≤碳和硅≤5wt%。

9.在实施例中,存在于所述非晶不粘材料中的铁相在色相上呈黑色。

10.在实施例中,所述非晶不粘材料具有孔隙,并且所述非晶不粘材料的孔隙率为0.5%~2%。

11.在实施例中,所述非晶不粘材料呈平均粒径为30μm~100μm的粉末状。

12.在实施例中,氧化钙作为钙相存在于所述非晶不粘材料中,并且氧化镁作为镁相

存在于所述非晶不粘材料中。

13.根据本发明构思的实施例,提供了一种用于炊具的非晶不粘材料。基于所述非晶不粘涂层的总重量,所述非晶不粘涂层包括:40wt%≤二氧化钛≤65wt%;20wt%≤氧化铁和氧化亚铁≤55wt%;3wt%≤氧化钙和氧化镁≤10wt%;0≤磷≤0.1wt%;以及0≤碳和硅≤5wt%,其中,二氧化钛作为钛相存在于所述非晶不粘涂层中,氧化铁和氧化亚铁共同作为铁相存在于所述非晶不粘涂层中,并且作为钛相的二氧化钛具有锐钛矿型结构。

14.在实施例中,存在于所述非晶不粘涂层中的铁相在色相上呈黑色。

15.在实施例中,氧化钙作为钙相存在于所述非晶不粘涂层中,并且氧化镁作为镁相存在于所述非晶不粘涂层中。

16.在实施例中,基于所述非晶不粘涂层的总重量,所述非晶不粘涂层包括:50wt%≤二氧化钛≤65wt%;20wt%≤氧化铁和氧化亚铁≤46wt%;3wt%≤氧化钙和氧化镁≤10wt%;0≤磷≤0.1wt%;以及0≤碳和硅≤5wt%。

17.在实施例中,所述非晶不粘涂层具有孔隙,并且所述非晶不粘涂层的孔隙率为2%~7%。

18.在实施例中,所述非晶不粘涂层的表面能为30达因~50达因。

19.在实施例中,所述非晶不粘涂层的硬度为200hv~600hv。

20.根据本发明构思的非晶不粘材料可以包括无机材料,并且可以具有非晶特性。

21.根据本发明构思的非晶不粘涂层可以由作为无机材料且具有非晶特性的非晶不粘材料形成,并且可以具有改善的不粘性和硬度。

附图说明

22.通过结合附图对实施例的描述,本发明构思的上述和/或其他特征和方面将变得清楚和易于理解。

23.图1是示出根据实施例的不粘炊具的剖面示意图。

24.图2是示出根据实施例的具有非晶特性的不粘材料的制备方法的示意性流程图。

25.图3是示出根据实施例的从钛铁矿石获得非晶不粘材料的粉末料的制粉工艺的示意图。

26.图4是示出根据实施例的不粘涂层的制造方法的示意性流程图。

具体实施方式

27.下面将更详细地描述本发明构思的示例实施例。虽然在下文中描述了本发明构思的示例实施例,但应理解的是,本发明构思可以以各种形式实现而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明构思的范围完整地传达给本领域的技术人员。

28.对于传统的不粘炊具,通常使用氟树脂作为不粘涂层的材料。例如,通过将氟树脂涂料喷涂在不粘炊具的基材的表面,从而形成具有一定厚度的氟树脂不粘涂层。由于氟树脂自身具有低表面能的特性,所形成的氟树脂不粘涂层通常具有18~25达因的表面能,能够实现烹饪过程中的对食物的不粘。

29.然而,氟树脂是高分子材料,这使得由其形成的氟树脂不粘涂层具有较低的硬度

和较差的耐高温性。例如,这样的氟树脂不粘涂层容易被硬物划伤,导致破损甚至从基材剥落,因而不适用于硬质食物的翻炒。又例如,这样的氟树脂不粘涂层一般要求烹饪温度不能长时间达到或超过260℃,但在实际烹饪的过程中,烹饪温度较难把控。当氟树脂不粘涂层在超出其使用温度限制之外的条件下使用时,会出现氟树脂老化、分解等问题,这些问题不仅影响涂层使用寿命,严重时甚至危害人体健康。针对氟树脂不粘涂层不耐高温的特性,已经提出了通过增大基材(例如,锅身)的厚度来降低炊具内温度的解决方式,但在这样的方式下,一方面会因锅身的厚度增大而出现传热效率下降、热分布不均匀等问题,导致食材较难炊熟、烹饪体验不佳等,另一方面也会使增加锅身的制造成本。因此,存在对兼顾不粘性、耐高温性和耐久性的不粘涂层的需求。

30.根据本发明构思的实施例,提供了具有非晶特性的不粘材料、由该不粘材料制造的不粘涂层以及制造该不粘涂层的方法。在下文中,将对其做出详细描述。

31.图1是示出根据实施例的不粘炊具的剖面示意图。

32.参照图1,不粘炊具100可以包括基材110和不粘涂层120。

33.基材110可以是不粘炊具100的主体,并且可以包括用于承载食物的内表面以及与该内表面背对的外表面。基材110可以由本领域中常用的任何合适的材料制成。此外,基材110可以根据不粘炊具的类型和/或使用场景而具有各种形状。例如,如图1中所示,当不粘炊具100为不粘锅时,基材110可以具有常见的锅体形状。应理解的是,图1中仅示例性地示出了不粘炊具的主体部分而未示出其他部分,而根据本发明构思的不粘炊具还可以包括炊具手柄(例如,锅柄)等常见炊具结构/部件。

34.不粘涂层120可以至少部分地覆盖基材110,以在覆盖区域中实现不粘。例如,如图1中所示,不粘涂层120可以设置在基材110的整个内表面上,但这仅是示例。根据不粘炊具的具体类型和/或实际不粘需求,不粘涂层可以形成为覆盖基材110的一部分或全部表面。例如,不粘涂层可以设置在基材110的内表面的一部分上,并且/或者还可以进一步设置在基材110的外表面上。

35.不粘涂层120可以包括根据本发明构思的实施例的具有非晶特性的不粘材料,或者由该具有非晶特性的不粘材料形成。在下文中,为了便于描述,“具有非晶特性的不粘材料”也可以被称为“非晶不粘材料”或“非晶材料”。

36.根据本发明构的实施例,非晶不粘材料可以包括钛氧化物和铁氧化物,并且还可以包括钙氧化物和镁氧化物。此外,在非晶不粘材料中,还可以存在磷(p)、碳(c)和硅(si)中的至少一种。因为根据本发明构思的非晶不粘材料包括无机材料或由无机材料形成,所以该非晶不粘材料也可以被称为“非晶无机材料”。

37.这里描述的钛氧化物、铁氧化物、钙氧化物、镁氧化物可以作为非晶不粘材料的物相而存在于非晶不粘材料中(例如可以被认为是非晶不粘材料的不同物相),并且将按照下面将描述的含量共同存在于非晶不粘材料中。

38.钛氧化物可以是非晶不粘材料的钛相。例如,作为钛相的钛氧化物可以以锐钛矿型结构存在于非晶不粘材料中。在实施例中,钛氧化物可以表示为或可以是二氧化钛(例如,tio2)。例如,在非晶不粘材料中,作为钛相的二氧化钛可以具有锐钛矿型结构。

39.铁氧化物可以是非晶不粘材料的铁相。例如,作为铁相的铁氧化物可以总体地呈黑色氧化铁的形式。如在此使用的,“黑色氧化铁”是指存在于非晶不粘材料中的铁氧化物

在色相上呈黑色,但这并不要求该铁氧化物必需是氧化铁黑。这样的黑色氧化铁可以例如通过稍后将描述的非晶不粘材料制粉工艺而富集在非晶不粘材料中。在实施例中,铁氧化物可以表示为“氧化铁和氧化亚铁”或“氧化铁+氧化亚铁”(例如,“fe2o3+feo”)。作为铁相的氧化铁和氧化亚铁可以共同地存在于非晶不粘材料中并共同地在色相上呈黑色。

40.在根据发明构思的实施例中,非晶不粘材料还可以包括钙相和镁相。在实施例中,包括在非晶不粘材料中的钙相可以表示为或可以是氧化钙,并且包括在非晶不粘材料中的镁相可以表示为或可以是氧化镁。也就是说,非晶不粘材料可以包括氧化钙作为其钙相,并且非晶不粘材料可以包括氧化镁作为其镁相。因此,在本说明书中,为了便于描述,可以将包括在非晶不粘材料中的镁相和钙相共同地表示为“氧化钙和氧化镁”或“氧化钙+氧化镁”(例如,“cao+mgo”)。

41.非晶不粘材料可以包括钛相和铁相以及钙相和镁相。也就是说,非晶不粘材料可以包括钛相、铁相、钙相和镁相四者。对于根据本发明构思的非晶不粘材料,其所包括的各个物相相互“螯合”,以整体地构成单种材料。

42.如上所述,包括在非晶不粘材料中的钛相可以表示为二氧化钛,包括在非晶不粘材料中的铁相可以表示为氧化铁+氧化亚铁,而包括在非晶不粘材料中的钙相和镁相可以共同地表示为氧化钙+氧化镁。如此,在根据本发明构思的实施例中,非晶不粘材料可以包括二氧化钛、氧化铁+氧化亚铁以及氧化钙+氧化镁。

43.在实施例中,基于非晶不粘材料的总重量,非晶不粘材料可以包括40wt%≤二氧化钛≤65wt%、20wt%≤氧化铁和氧化亚铁(即,氧化铁+氧化亚铁)≤55wt%、3wt%≤氧化钙和氧化镁(即,氧化钙+氧化镁)≤10wt%、0≤磷(p)≤0.1wt%、以及0≤碳(c)和硅(si)(即,碳(c)+硅(si))≤5wt%。当非晶不粘材料具有上述含量范围的二氧化钛、氧化铁和氧化亚铁时,由非晶不粘材料形成的具有非晶特性的不粘涂层可以具有不粘性。这可以是因为,在非晶不粘材料及由其形成的不粘涂层中,作为主要成分的二氧化钛、氧化铁和氧化亚铁的三种物质通过反应而在各自的不同价态下、不同条件下得到多种不同的多面体结构,不同的多面体结构相互“螯合”,能够出现类似于常规非晶材料中的无序状的结构(例如在三维空间上的短程无序结构),使得所包含的各原子呈现取向不一的状态,从而使表面能相互抵消并总体降低。由于表面能的降低,由非晶不粘材料形成的不粘涂层表现出不粘性。

44.在本说明书中,术语“非晶特性”意图表示材料因其包含的原子在取向上不一而表现出的无序结构特性,而不意图在晶体/非晶结构方面对材料进行限制。这样的原子层面的无序结构使得根据本发明构思的非晶不粘材料具有类似于常规非晶材料的空间三维短程无序的非晶体结构所表现出的表面能特性。因而,在本发明构思中,可以使用表面能的大小来反映非晶不粘材料的非晶特性的强弱。例如,非晶不粘材料的非晶特性越强,非晶不粘材料及其形成的非晶不粘(涂)层的表面能越低,并且反之亦然。

45.在实施例中,按非晶不粘材料的总重量计,二氧化钛的含量可以为40~65wt%。当具有在该含量范围内的二氧化钛作为钛相时,非晶不粘材料及由其形成的不粘涂层可以呈现出期望的非晶特性,并且可以在制造成本上是适当的。当二氧化钛的含量大于65wt%时,非晶不粘材料的成本较高。当二氧化钛的含量小于40wt%时,由非晶不粘材料形成的不粘涂层可能在不粘性上无法满足期望(例如,所形成的涂层的表面能可能不足够低)。可选地,按非晶不粘材料的总重量计,二氧化钛的含量可以为42~63wt%。可选地,按非晶不粘材料

的总重量计,二氧化钛的含量可以为50~65wt%。可选地,按非晶不粘材料的总重量计,二氧化钛的含量可以为50~63wt%。

46.如上所述,作为钛氧化物的二氧化钛可以以锐钛矿型结构存在于非晶不粘材料中,进而构成非晶不粘材料的钛相。以锐钛矿型结构存在的二氧化钛在其结构内具有更多的空间,这使得反应过程中所形成的多面体结构能有更多的“变动”空间,使得非晶不粘材料具有更明显的无序状,从而使得非晶不粘材料所具有的非晶特性更加明显。也就是说,在不考虑其他限制条件的情况下,非晶不粘材料中的锐钛矿型二氧化钛的含量越高,非晶不粘材料的非晶特性越强(即,表面能越低),所形成的不粘涂层的表面能越低,不粘性越好。

47.在实施例中,按非晶不粘材料的总重量计,氧化铁+氧化亚铁的含量可以为20~55wt%。当具有在该含量范围内的氧化铁+氧化亚铁作为铁相时,非晶不粘材料及由其形成的不粘涂层可以呈现期望的非晶特性,并且可以具有期望的硬度。当氧化铁+氧化亚铁的含量小于20wt%时,由非晶不粘材料所形成的不粘涂层在硬度上可能无法满足期望。当氧化铁+氧化亚铁的含量大于55wt%时,由非晶不粘材料所形成的不粘涂层可能因钛相的减少而在不粘性上无法满足期望。可选地,按非晶不粘材料的总重量计,氧化铁+氧化亚铁的含量可以为27~48wt%。可选地,按非晶不粘材料的总重量计,氧化铁+氧化亚铁的含量可以为20~40wt%。可选地,按非晶不粘材料的总重量计,氧化铁+氧化亚铁的含量可以为27~40wt%。可选地,按非晶不粘材料的总重量计,氧化铁+氧化亚铁的含量可以为20~46wt%。

48.如上所述,作为铁氧化物的氧化铁+氧化亚铁也可以与二氧化钛共同地螯合在非晶不粘材料中。此外,存在于非晶不粘材料中的铁氧化物(氧化铁和氧化亚铁)在整体上呈现出黑色的色相。相比之下,存在于非晶不粘材料中的氧化铁+氧化亚铁可以不呈现(或不具有)红色的色相。黑色色相的铁氧化物表现出合适的亲油性质。在这种情况下,可以有利于经由非晶不粘材料形成的不粘涂层与外部的油类物质(例如,烹饪过程中使用的食用油、食物自身浸出的油脂等)的结合,从而进一步降低不粘涂层的表面能,提高不粘涂层的不粘性。

49.尽管在上文中就包括在非晶不粘材料中的钛相(如钛氧化物)和铁相(如铁氧化物)分别进行了描述,尤其是结合各物相含量进行了相应效果的描述,但应理解的是,非晶不粘材料中的钛相(如钛氧化物)和铁相(如铁氧化物)是为了便于描述非晶材料的结构和/或组成而区分开的,因此,这样的钛相和铁相在实现如在此描述的非晶不粘材料及其不粘涂层的功能和/或效果时,应被认为是在功能和/或作用上相辅相成的有机整体。

50.例如,当非晶不粘材料基于其总重量而包括40~65wt%的二氧化钛和20~55wt%的氧化铁+氧化亚铁,并且在非晶不粘材料中,二氧化钛具有锐钛矿型结构,氧化铁+氧化亚铁共同地具有黑色色相时,通过该非晶不粘材料形成的非晶不粘涂层可以表现期望的非晶特性,并且可以具有期望的硬度和期望的表面能。

51.例如,前述非晶不粘涂层可以具有30~50达因的表面能,这与氟树脂不粘涂层的表面能(18~25达因)已经相当接近,因而能够满足不粘涂层的不粘需求。当前述非晶不粘涂层在烹饪过程中接触例如食用油时,其表面能还可以进一步降低,即,其不粘性还可以进一步提高。例如,由于在烹饪过程中与例如食用油的接触,非晶不粘涂层的表面能可以进一步降低为15~25达因。也就是说,根据本发明构思的非晶不粘涂层在实际使用过程中能够表现出与氟树脂涂层相当的不粘性能。

52.例如,前述非晶不粘涂层的硬度可以不低于200hv,因而能够满足不粘涂层的表面硬度要求,进而保证不粘涂层的寿命。例如,前述非晶不粘涂层的硬度可以为200-600hv。

53.在根据本发明构思的实施例中,非晶不粘材料可以含有一定量的杂质。基于非晶不粘材料的制备工艺,一定量的杂质可以保留在非晶不粘材料中而不被彻底去除。这样的保留可以是考虑到杂质去除工艺的有效性限制、杂质残余量对不粘涂层性能的影响、杂质去除工艺对不粘材料制造成本的影响等。例如,这样的保留可以涉及如上所述的氧化钙、氧化镁、磷、碳和/或硅。

54.在实施例中,按非晶不粘材料的总重量计,氧化钙+氧化镁的含量可以为3~10wt%。换言之,当以氧化钙来表示非晶不粘材料中的钙相,并且以氧化镁来表示非晶不粘材料中的镁相时,在非晶不粘材料中,氧化钙的含量可以为0~10wt%,氧化镁的含量可以为0~10wt%,并且氧化钙和氧化镁的含量之和为3~10wt%。在前述范围内,氧化钙+氧化镁的具体含量对最终形成的不粘涂层的表面能和硬度不造成影响,因此,在此省略了冗余描述。

55.在实施例中,基于非晶不粘材料的总重量,非晶不粘材料可以包括0~0.1wt%的磷(p)、0~5wt%的碳(c)和0~5wt%的硅(si),其中,碳(c)和硅(si)的含量之和不超过5wt%。在前述范围内,磷(p)、碳(c)和/或硅(si)的各自具体含量对最终形成的不粘涂层的表面能和硬度不造成影响,因此,在此省略了冗余描述。此外,尽管在此以磷(p)、碳(c)和硅(si)的元素形式描述了存在于非晶不粘材料中的相关杂质,但可以理解的是,作为杂质的磷(p)、碳(c)和硅(si)均可以以化合物(例如氧化物)的形式存在于非晶不粘材料中。

56.也就是说,非晶不粘材料可以包括氧化钙、氧化镁、磷(p)、碳(c)和/或硅(si)作为杂质。当非晶不粘材料包含上述含量范围的杂质时,不会影响非晶不粘材料的非晶特性,并且不会影响由非晶不粘材料形成的不粘涂层的不粘性和硬度。应注意的是,在此描述的杂质是基于其是否会影响非晶不粘材料及其不粘涂层的上述特性和功能而定义的,因而不必是微量甚至痕量的。在实施例中,非晶不粘材料还可以包括其它杂质,例如al、mn、cr、nb、ta、v和/或s等,它们的含量例如可以是少量、微量或痕量的。因为这些杂质不影响作为主要成分的二氧化钛、氧化铁和氧化亚铁三者之间通过相互“螯合”所呈现的非晶特性,所以在此省略了其冗余描述。

57.图2是示出根据实施例的具有非晶特性的不粘材料的制备方法的示意性流程图。图3是示出根据实施例的从钛铁矿石获得非晶不粘材料的粉末料的制粉工艺的示意图。

58.参照图2,在步骤s100中,准备钛铁矿石。在实施例中,在此使用的钛铁矿石可以是市售的天然钛铁矿石。在实施例中,在此使用的钛铁矿石可以是锐钛矿型钛铁矿石。在实施例中,在此使用的钛铁矿石不是金红石型钛铁矿石。

59.在步骤s110中,对钛铁矿石进行制粉。经制粉后,可以获得具有非晶特性的不粘材料的粉末料。

60.下面,将参照图3对钛铁矿石的制粉工艺进行描述。

61.参照图3,可以经由如下工艺从钛铁矿石制得用于制造非晶不粘涂层的非晶不粘粉末料。

62.首先,对钛铁矿石进行多级破碎(例如,包括一级破碎和二级破碎的两级破碎),然后进行磨矿分级。经由前述多级破碎和磨矿分级后,可以将作为粗矿石的钛铁矿石细化,从

而得到粗粒矿石和细粉矿石。

63.此后,对在磨矿分级中获得的粗粒进行重选,从而进一步分级出细粉矿石和尾矿,然后保留细粉矿石并去除尾矿。

64.此后,对经由磨矿分级获得的细粉矿石和经由重选获得的细粉矿石进行磁选,保留富集钛铁矿,并去除脉石矿物。

65.此后,对经由磁选获得的富集钛矿石进行重选,选出富集钛矿石,以降低诸如氧化钙、氧化镁、p等的杂质的含量,然后去除尾矿。

66.此后,对经由重选获得的富集钛矿石进行钛粗选,以获得钛精矿。

67.此后,对经由钛粗选后剩余的矿石进行钛扫选(即,钛浮选),以调节二氧化钛、氧化铁和氧化亚铁的含量。

68.此后,对经由钛扫选后剩余的矿石进行钛精选,以进一步调节二氧化钛、氧化铁和氧化亚铁的含量。

69.如此,可以获得非晶不粘材料的粉末料。

70.在实施例中,可以重复钛粗选和钛扫选,从而进一步调节包含在非晶不粘粉末料中的各物质(物相)的含量。例如,通过反复进行钛粗选和钛扫选,可以适当提高二氧化钛的含量,适当降低氧化铁和氧化亚铁的含量,并且进一步降低氧化钙、氧化镁、p、c、si等的含量。如此,可以根据实际需要来获得具有如上期望范围内的物质(物相)含量的非晶不粘粉末料。

71.经由上述工艺制备的非晶不粘材料可以基于其总重量而包括40~65wt%的二氧化钛、20~55wt%的氧化铁+氧化亚铁以及3~10wt%的氧化钙+氧化镁。在实施例中,前述非晶不粘材料中还可以包括0~0.1wt%的p、0~5wt%的c和0~5wt%的si(其中,c和si的含量之和不超过5wt%)。在这样的含量范围下,一方面,可以使得非晶不粘材料具有期望的非晶特性,并使得由该非晶不粘材料形成的不粘涂层具有期望的表面能和硬度;另一方面,也可以有效地平衡上述制粉工艺的工艺时间和工艺成本。如此,可以显著促进上述非晶不粘材料在不粘涂层领域、尤其是在炊具不粘涂层领域的可使用性和可推广性。

72.经由上述工艺制备的非晶不粘材料的粉末颗粒可以具有一定的孔隙率。例如,该非晶不粘粉末颗粒可以具有0.5~2%的孔隙率。这可以是因为作为主要成分的二氧化钛、氧化铁和氧化亚铁的三种物质在材料结构中提供了多种多面体结构,多种多面体结构在彼此“螯合”时在空间上形成缺位或空缺,这样的缺位或空缺使得孔隙存在于非晶不粘材料(或其粉末颗粒)中。这里,非晶不粘粉末颗粒的孔隙率可以通过其对油脂的吸附量来反映,并且在相同外界条件(时间和温度)下,如果对油脂的吸附量越大,则非晶不粘粉末颗粒的孔隙率越大。

73.应理解的是,上述制粉工艺中所涉及的例如破碎、磨矿分级、重选、磁选、粗选和扫选等可以采用相关领域中的各种常用方法进行,只要这些方法能够实现最终制得的非晶不粘材料中的钛相和铁相的富集即可。

74.图4示出了根据实施例的不粘涂层的制造方法的示意性流程图。根据本发明构思的具有非晶特性的不粘材料可以经由喷涂方法来形成不粘涂层。

75.参照图4,在步骤s200中,可以准备非晶不粘材料。在此使用的非晶不粘材料可以是经由图3的制粉工艺所制得的非晶不粘材料的粉末料。非晶不粘材料的粉末料可以具有

30~100μm的平均粒径,并且可以具有0.5~2%的孔隙率。前述粉末料可以直接来源于例如经由参照图3描述的制粉工艺而制得的非晶不粘粉末料。此外,前述粉末料还可以经历研磨等工艺,以进一步获得期望的平均粒径,但实施例不对此做特别的限制。

76.在步骤s210中,可以将非晶不粘材料喷涂在不粘炊具的基材表面上,以形成不粘涂层。可以准备炊具基材。如参照图1所描述,炊具基材可以是本领域中常用的任何类型的基材,例如但不限于铁基基材、铝基基材等。此后,可以利用热喷涂工艺向炊具基材的表面喷涂非晶不粘材料(例如,从参照图3描述的制粉工艺制得的非晶不粘材料的粉末料),以在基材表面形成不粘涂层。

77.在实施例中,可以利用热喷涂来执行非晶不粘材料粉末料的喷涂。这里使用的热喷涂的工艺参数可以为:电流400~550安培(a);电压40~50伏特(v);主气流量800-2000升/小时(l/h);氢气流量40~80l/h;送粉气流量500~800l/h;送粉量40~100克/分钟(g/min);喷涂距离(枪嘴离工件距离)20~40厘米(cm);喷涂角度30~80度(

°

);工件温度:常温。这里,主气可以是氩气。这里,工件是指将要在其表面上喷涂形成不粘涂层的基材。此外,常温可以是室温。

78.通过在上述工艺参数范围内执行对非晶不粘材料粉末料的热喷涂,可以在基材的表面上形成合适厚度的具有非晶特性的不粘涂层。例如,所形成的不粘涂层可以具有30~150μm的厚度。例如,所形成的不粘涂层的孔隙率可以为2~7%。该不粘涂层具有与非晶不粘材料的特性类似的特性,因此可以具有期望的不粘性和不粘持久性以及期望的硬度。换言之,根据本发明构思的非晶不粘涂层可以在其中保留上述非晶不粘材料的各种特性,并因此而表现出期望的不粘性和期望的硬度。

79.此外,具有前述范围内的孔隙率的非晶不粘涂层可以具有孔隙储油能力,并且可以通过储油来稳定地获得与氟树脂相当甚至更优的低表面能,从而稳定地实现不粘效果。

80.这里,非晶不粘涂层的孔隙率也可以通过其对油脂(诸如以花生油为例)的吸附量来反映,并且在相同外界条件(时间和温度)下,如果对油脂的吸附量越大,则非晶不粘涂层的孔隙率越大。

81.下面将结合具体的实施例和对比例来对本发明构思的非晶不粘材料及由非晶不粘材料形成的不粘涂层进行描述。

82.实施例

83.实施例1

84.准备用于制造涂层的粉末料,然后将粉末料喷涂在不粘炊具的基材表面上,以形成不粘涂层。

85.在本实施例中使用的粉末料是经由参照图3描述的制粉工艺制得的非晶不粘材料的粉末料。

86.在本实施例中,基于非晶不粘材料的总重量,非晶不粘材料包括50wt%的二氧化钛、40wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质(例如,p、c和si)。

87.在本实施例中,非晶不粘材料的粉末料的平均粒径为65μm。

88.在本实施例中,使用热喷涂来执行粉末料的喷涂工艺。其中,热喷涂的具体工艺参数为:电流475a;电压45v;主气(氩气)流量1400l/h;氢气流量60l/h;送粉气流量650l/h;送粉量70g/min;喷涂距离(枪嘴离工件距离)20~40厘米(cm);喷涂角度30~80度(

°

);工件温

度:室温。

89.在本实施例中,最终形成的非晶材料不粘涂层的厚度为90μm。

90.实施例2

91.本实施例与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括63wt%的二氧化钛、27wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

92.实施例3

93.本实施例与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括42wt%的二氧化钛、48wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

94.实施例4

95.本实施例与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括65wt%的二氧化钛、20wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

96.实施例5

97.本实施例与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括40wt%的二氧化钛、45wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

98.实施例6

99.本实施例与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括60wt%的二氧化钛、32wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

100.实施例7

101.本实施例与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括40wt%的二氧化钛、55wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

102.实施例8

103.本实施例与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括55wt%的二氧化钛、37wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

104.实施例9

105.本实施例与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括53wt%的二氧化钛、35wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

106.对比例1

107.对比例1与实施例1的区别仅在于,本实施例的非晶不粘材料基于其总重量包括38wt%的二氧化钛、52wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

108.对比例2

109.对比例2与实施例1的区别仅在于,对比例1的非晶不粘材料基于其总重量包括67wt%的二氧化钛、17wt%的氧化铁+氧化亚铁、以及余量的氧化钙、氧化镁和其他杂质。

110.测试方法及评价标准、测试结果

111.一、测试方法及评价标准

112.1、表面能测试及评价标准

113.在20℃的温度条件下,使用sindin sdc-200sh接触角测量仪,按照量角法分别测量水和乙二醇在样品表面的接触角,并且使用owrk方法来计算样品的表面能。这里,样品是指实施例1至实施例9以及对比例1和对比例2的不粘涂层。

114.对于表面能测试,当样品的测量表面能值大于50达因时,样品的不粘性和持久不

粘性不佳,不能满足国家标准中持久不粘性5000次的要求。相比之下,当样品的测量表面能值不大于50达因时,可以认为样品满足不粘性和持久不粘性的要求。

115.2、硬度测试及评价标准

116.采用维氏硬度测试法,测试样品的维氏硬度,其中,硬度值单位为hv。这里,样品是指实施例1至实施例9以及对比例1和对比例2的不粘涂层。

117.对于硬度测试,测量硬度值越大,则样品越硬。当样品为不粘涂层时,硬度越大,说明不粘涂层越硬,不粘涂层耐铁铲及食材磨损能力越强,越不易被磨损,因此涂层的使用寿命越长。一般而言,不粘涂层的硬度不得低于200hv。

118.二、测试结果

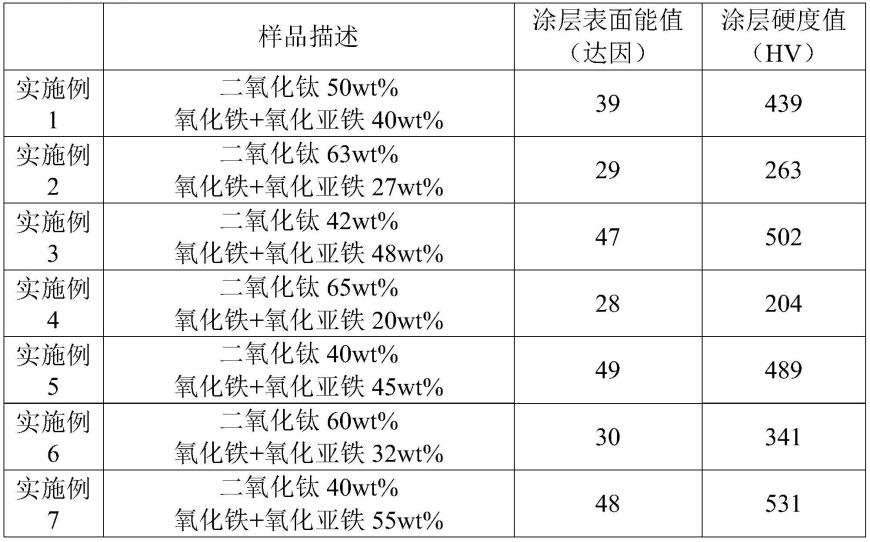

119.上述实施例1至实施例9以及对比例1和对比例2中的不粘涂层的表面能测试结果和硬度测试结果如下面的表1所示。

120.[表1]

[0121][0122][0123]

从以上测试结果可以看到,由根据本发明构思的非晶不粘材料形成的非晶不粘涂层能够具有不大于50达因的表面能,并且可以具有大于200hv的硬度。因此,根据本发明构思的非晶不粘涂层具有期望的不粘性和不粘持久性,并且具有期望的硬度。此外,对比例1的非晶不粘涂层因包含较低量的二氧化钛而表现出高于50的表面能值和较差的不粘性。对

比例2的非晶不粘涂层因包含较低量的氧化铁和氧化亚铁而表现出低于200hv的硬度值和较短的使用寿命。

[0124]

虽然已经参照本发明的示例性实施例具体地示出并描述了本发明,但是本领域普通技术人员将理解,在不脱离如权利要求和它们的等同物所限定的本发明的精神和范围的情况下,可以在此做出形式和细节上的各种改变。应当仅以描述性的意义而不是出于限制的目的来考虑实施例。因此,本发明的范围不是由本发明的具体实施方式来限定,而是由权利要求书来限定,该范围内的所有差异将被解释为包括在本发明中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1