曲轴、曲轴用钢及其制备方法与流程

1.本发明属于发动机曲轴用钢技术领域,尤其涉及一种曲轴、曲轴用钢及其制备方法。

背景技术:

2.曲轴是大型柴油机、工程车辆发动机的重要构件,曲轴一般采用较大断面合金钢,42crmo4、34crnimo6等是其中用途最为广泛的典型材料品种。曲轴常工作在低温、腐蚀等恶劣环境下,且服役过程中需承受各类载荷的交互作用,服役条件苛刻,基于该类构件服役环境恶劣的特点,曲轴在服役过程中常常出现韧性断裂问题。

技术实现要素:

3.为解决上述技术问题,本发明一种曲轴、曲轴用钢及其制备方法,具有球化的碳氮化钒析出物以及细小均匀的马氏体和贝氏体组织使得曲轴用钢同时具有良好的强度和冲击韧性。

4.第一方面,本发明提供了一种曲轴用钢,由如下质量分数的化学组分组成:

5.c:0.39~0.45%;si:0.17~0.37%;mn:0.6~0.8%;cr:1.05~1.20%,mo:0.18-0.25%,v:0.05~0.12%,al:0.015~0.040%,t.[o]≤0.0015%,p≤0.015%,s≤0.015%;ni≤0.1%,cu≤0.1%,n:0.0050-0.0070%,其余为fe和不可避免的杂质。

[0006]

在一些实施例中,所述al与所述n的质量分数符合如下关系式:b≤0.49a,其中:a为所述al的质量分数,b为所述n的质量分数。

[0007]

在一些实施例中,所述v的质量分数为0.08~0.10%。

[0008]

在一些实施例中,所述曲轴用钢的断面金相组织沿径向从外周到中心依次为马氏体和贝氏体,其中,马氏体的体积分数为35-45%,贝氏体的体积分数为55-65%。

[0009]

在一些实施例中,所述曲轴用钢的直径为150-210mm。

[0010]

第二方面,本发明还提供了前述的曲轴用钢的制备方法,所述方法包括:

[0011]

获得钢水;

[0012]

对所述钢水进行模注,获得钢锭;

[0013]

对所述钢钉进行加热、轧制和热处理,获得曲轴用钢;所述热处理包括依次设置的淬火和回火,所述淬火中,采用阶梯式加热,阶梯保温温度为530-570℃,奥氏体化温度为870-890℃,冷却速度30-35℃/min;所述回火中,加热温度为650-670℃。

[0014]

在一些实施例中,所述模注过程中,过热度为30-40℃,脱模温度为600-800℃;所述模注采用钢锭模进行,所述钢锭模的温度不低于60℃。

[0015]

在一些实施例中,所述加热包括均热,所述均热温度为1250-1300℃,所述均热时间为18-22h。

[0016]

在一些实施例中,所述轧制过程中,入连轧温度为950-1050℃,冷却方式为在线自然冷却。

[0017]

第三方面,本发明还提供了一种曲轴,采用前述的曲轴用钢制得,或,采用前述的曲轴用钢的制备方法制得的曲轴用钢制得。

[0018]

本技术中的一个或多个技术方案,至少具有如下技术效果或优点:

[0019]

本发明提供了的曲轴用钢由如下质量分数的化学组分组成:c:0.39~0.45%;si:0.17~0.37%;mn:0.6~0.8%;cr:1.05~1.20%,mo:0.18-0.25%,v:0.05~0.12%,al:0.015~0.040%,t.[o]≤0.0015%,p≤0.015%,s≤0.015%;ni≤0.1%,cu≤0.1%,n:0.0050-0.0070%,其余为fe和不可避免的杂质。本发明采用v的微合金化配合低氧、低氮、较高铝的成分设计思路,低氧、低氮、较高铝可以促进形成氧化铝和氮化铝,确保钢水中的n在铸锭冷却和后续轧制过程中不与v结合生成vn,从而确保在较低温度条件下,v提高工件淬透性的同时还可以转化成细小弥散的碳氮化钒,从而减小组织中马氏体和贝氏体的晶粒尺寸,细小弥散的碳氮化钒和细小均匀的马氏体和贝氏体组织使得曲轴用钢同时具有良好的强度和冲击韧性。本发明提供的ф150-210mm的大规格曲轴用钢抗拉强度为1098-1188mpa,强度高屈服强度为939-952mpa,断面收缩率为47-49%,室温冲击功为68-70j,冲击韧性好。

具体实施方式

[0020]

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

[0021]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0022]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

[0023]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

[0024]

第一方面,本发明实施例提供了一种曲轴用钢,由如下质量分数的化学组分组成:

[0025]

c:0.39~0.45%;si:0.17~0.37%;mn:0.6~0.8%;cr:1.05~1.20%,mo:0.18-0.25%,v:0.05~0.12%,al:0.015~0.040%,t.[o]≤0.0015%,p≤0.015%,s≤0.015%;ni≤0.1%,cu≤0.1%,n:50-70ppm,其余为fe和不可避免的杂质。

[0026]

各个元素的作用如下:

[0027]

(1)si的作用:si在钢中主要以固溶态、氧化态和游离态存在。固溶态的si显著提高钢的屈服强度、弹性极限和疲劳强度。此外,在mo元素的协同作用下,一定含量范围内的si可以显著提高钢的淬透性。但是,si含量较高时会严重损害钢的塑韧性。si元素的加入改变了粒状贝氏体组织中马奥岛的形貌与含量,使其含量增加并从长条形变为块状,导致材料冲击韧性的降低。此外,过量si的加入还会降低钢的回火稳定性。因此,本发明中si含量通常控制在0.17-0.37%范围内。

[0028]

(2)mn的作用:mn作为奥氏体稳定化元素,可以很好的扩大奥氏体相区,延长相变

孕育期,显著提高钢的淬透性。同时mn的过量加入还会恶化碳化物水平,影响材料的初性与疲劳强度。因此,其范围设计为在0.6~0.8%之间。

[0029]

(3)cr的作用:cr是强碳化物形成元素,可参与m

23

c6、m7c3等碳化物的形成,因此cr的添加有利于提高材料的强度、硬度与耐磨性在奥氏体化过程中,这些碳化物还可以阻碍奥氏体晶界的迁移,细小晶粒尺寸。cr元素的加入还有利于降低奥氏体分解速度,促使马氏体的形成,从而提高淬透性。此外,cr还可以提高钢的抗氧化能力与耐蚀性。但cr的过量加入会影响材料的初脆转变温度,因此本发明中添加量通常在1.05-1.2%。

[0030]

(4)mo的作用:mo在钢中以固溶态与碳化物两种形成存在。固溶态的mo可以提高奥氏体稳定性,显著推迟过冷奥氏体在高温区的珠光体相变,提高材料淬透性。mo元素的添加还可以提高构件的回火稳定性,防止回火脆性的发生以及产生二次硬化效应,以便更好的进行高温回火来提高材料塑韧性。值得注意的是,mo的加入可改变v微合金化钢和ti微合金化钢中碳化物的数量、尺寸与含量。对于本发明设计的钢种,其含量设计为0.18-0.25%,且需根据mo的含量进一步设计v的含量。

[0031]

(5)v的作用:v是强碳化物形成元素,在钢中易于和c、n元素结合成为细小的v(c、v),而在低n环境下,通常会形成mc型碳化物。vc在铁素体中的固溶度远低于奥氏体,这为后续vc在过冷奥氏体相变过程以及从过饱和铁素体中的析出创造了条件。v对钢的淬透性有较显著的影响,随着钢中钒含量的增加,钢的淬透性升高,当v含量持续增加超过0.2%水平,淬透性反而下降,因而本发明中设定了v含量在较低范围内,本发明钢的淬火态组织的强度随钒含量的升高而降低,高v条件下固溶碳含量的减少带来的位错强化效应的减弱导致了这一趋势;纳米级v(c、v)强烈的析出强化提高了回火态组织的强度。

[0032]

(6)al的作用:添加al元素可以与钢中的氧元素结合形成氧化铝,提高钢水洁净度,避免钢中样含量高,生成诸多夹杂物,影响产品疲劳性能。al元素还可以与钢中的n元素结合,形成氮化铝,从而避免n元素与v元素结合形成vn、v(c、n),因此al含量设计为0.015-0.04%。

[0033]

(7)n:冶炼时在合金化、lf加热阶段,钢水不可避免地与大气接触,会导致钢水吸氮,由于本发明中加入了v元素,应当尽量降低钢水中n元素含量,避免钢液中形成vn夹杂物。

[0034]

(8)氧:氧影响钢质洁净度,恶化产品均匀性;因此,添加了一定量的al,就可以使得al元素与氧元素结合,变成夹杂物上浮至炉渣中。

[0035]

ni、cu残余元素对铸坯质量的影响也不可忽略,若含量过高,可能增加铸锭裂纹风险,也不利于产品微观组织、机械性能的控制。

[0036]

在一些实施例中,所述al与所述n的质量分数符合如下关系式:b≤0.49a,其中:a为所述al的质量分数,b为所述n的质量分数。

[0037]

在一些实施例中,所述v的质量分数为0.08~0.10%。

[0038]

在一些实施例中,所述曲轴用钢的断面金相组织沿径向从外周到中心依次为马氏体和贝氏体,其中,马氏体的体积分数为35-45%,贝氏体的体积分数为55-65%。

[0039]

曲轴用钢从外周至中心完全为一种组织可以提高曲轴用钢组织的均匀性,由于曲轴用钢的断面尺寸非常大,因此其断面组织分布不均匀,从而使得曲轴用钢的冲击韧性内外不同,其中马氏体相对于贝氏体,其强度高且韧性好,尽可能的获得高比例的马氏体组织

就可以提高曲轴用钢的冲击韧性。本技术中的马氏体比例相对较高,因此其冲击韧性好。

[0040]

在一些实施例中,所述曲轴用钢的直径为150-210mm。

[0041]

第二方面,本发明实施例还提供了一种曲轴用钢的制备方法,所述方法包括:

[0042]

s1、获得钢水;

[0043]

采用转炉-lf-rh-模铸工艺生产所述发动机曲轴用钢锭,充分利用lf-rh精炼提高钢水洁净度,降低气体含量;

[0044]

s2、对所述钢水进行模注,获得钢锭;

[0045]

在一些实施例中,所述模注过程中,过热度为30-40℃,脱模温度为600-800℃;所述模注采用钢锭模进行,所述钢锭模的温度不低于60℃。

[0046]

本发明最终为了保证大型铸锭表面质量和组织均匀性,设计浇铸过热度30-40℃;

[0047]

钢锭模在使用前进行烘烤,以达到60℃以上的温度。钢锭的断面尺寸为750~900

×

400-650mm。

[0048]

钢锭在较高温度600-800℃范围内脱模,可以热装热送进入加热炉,这有利于节能降耗。

[0049]

s3、对所述钢钉进行加热、轧制和热处理,获得曲轴用钢;所述热处理包括依次设置的淬火和回火,所述淬火中,前期加热采用阶梯式加热,阶梯保温温度为530-570℃,奥氏体化温度为870-890℃,冷却速度30-35℃/min;所述回火中,加热温度为650-670℃。

[0050]

淬火中阶梯式保温可以留出足够的时间供碳氮化钒也就是v(c,n)的析出,从而细化晶粒尺寸,细小的碳氮化钒可以钉扎奥氏体晶界,阻碍奥氏体的迁移和长大,细化奥氏体晶粒,在后续的淬火和回火中会产生很小的马氏体和贝氏体,可以大幅提升材料的冲击韧性和强度;碳氮化钒作为析出物具有析出强化和细晶强化作用,也可以提高曲轴用钢的强度和韧性;钒元素可以提高淬透性,使得断面内部也可以形成更多的马氏体,提高曲轴用钢的强度。保温温度过高,会使得v(c,n)回溶,减少数量,减弱细化晶粒效果,同时还使得形成的马氏体和贝氏体变大,降低强韧性;保温温度过低,达不到v(c,n)的析出温度,可以钉扎奥氏体晶界的碳化物无法生成,无v(c,n)析出,无从谈起细晶强化和析出强化,马氏体和贝氏体晶粒粗大,从而降低了曲轴用钢的强度和韧性。

[0051]

较高温度奥氏体化可以使钢基体奥氏体化,在奥氏体过程中阶梯保温阶段形成的碳氮化钒球化,球体的晶粒取向多边,维度大,冲击韧性好;同时保证奥氏体的尺寸细小,也就是具高的晶界密度,从而获得细小的马氏体和贝氏体,进一步提高曲轴用钢的强韧性。

[0052]

奥氏体化温度高,碳化物会回溶,数量变少,减弱细化晶粒效果,同时还马氏体和贝氏体变大,降低强韧性。

[0053]

奥氏体化温度低,晶粒尺寸小,细小碳化物的形状为细针状(细棒状),晶粒取向一致,在冲击时容易在取向位置裂开,冲击韧性差。

[0054]

淬火冷却速率控制是为了获得高强度的外部马氏体,冷却速率过低,可能形成少量的马氏体,内部为大量的贝氏体,降低曲轴用钢的强度;冷却速率过高,会导致应力开裂。淬火时冷却速度的控制可以选用水冷+空冷交替方式进行。

[0055]

回火为调制处理释放内部应力,使得碳氮化钒进一步球化,从而提高曲轴用钢的韧性,板条马氏体发生回复,过饱和的碳沉淀成为二次析出相,获得强度和初韧性俱佳的组织;回火温度过高,会使碳氮化钒回溶,甚至消失,从而降低马氏体的强度,进一步影响曲轴

用钢的强度;回火温度过低,起不到提高韧性的作用。

[0056]

在一些实施例中,所述加热包括均热,所述均热温度为1250-1300℃,所述均热时间为18-22h。

[0057]

均热温度为1250-1300℃,优选1280℃均热保温,在炉均热时间18-22h,优选超过20小时,该工艺的设计可以促进大尺寸铸锭心部的液析碳化物回熔,降低其尺寸;降低c等元素的偏析,保证成分和组织均匀性,为提高产品最终性能提供保障。

[0058]

在一些实施例中,所述轧制过程中,入连轧温度为950-1050℃,冷却方式为在线自然冷却。轧制过程中也是采用了较低的冷却强度,获得热轧圆钢,降低生产成本。

[0059]

第三方面,本发明实施例还提供了一种曲轴,采用前述的曲轴用钢制得,或者采用前述的曲轴用钢的制备方法制得的曲轴用钢制备获得。下面将结合实施例、对比例及实验数据对本发明的一种发动机曲轴用钢锭及制备方法、发动机曲轴用圆钢的制备方法及圆钢进行详细说明。

[0060]

实施例1-实施例3

[0061]

实施例1至实施例3提供了曲轴用钢的制备方法,该制备方法包括:

[0062]

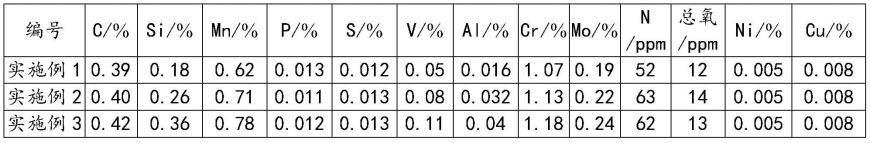

1、将转炉冶炼的钢水进行lf炉精炼,然后进行rh真空精炼,然后进行模注,获得钢锭,钢锭的化学成分如表1所示,浇注过程的工艺控制如表2所示。

[0063]

2、将钢锭送入加热炉中进行加热,加热一段、加热二段和保温段的工艺如表3所示。

[0064]

3、将步骤2中加热后的钢锭进行高速棒材轧制,获得热轧圆钢,并进行性能热处理。轧制和热处理的工艺参数控制如表4所示。

[0065]

表1

[0066][0067]

表2

[0068]

编号过热度/℃模温/℃脱模温度/℃实施例138102680实施例237103692实施例338101700

[0069]

表3

[0070][0071]

表4

[0072][0073]

将实施例1至实施例3制备的曲轴用钢进行力学性能检测,其最终力学性能如表5所示。

[0074]

表5

[0075]

编号抗拉强度/mpa屈服强度/mpa断面收缩率/%室温冲击功/j实施例111009524768实施例210989474869实施例311889394970

[0076]

本发明采用v+al+n的成分匹配设计,v的加入可以形成具有细晶强化和析出强化作用的碳氮化钒,高al低氮的成分设计避免形成大尺寸的氮化钒,配合热处理工艺,在大断面的曲轴用钢中获得球化的碳氮化钒析出物,在热处理过程中碳氮化钒析出物提高了晶界密度,从而形成了更加均匀细小的马氏体和贝氏体组织,球化的碳氮化钒析出物以及细小均匀的马氏体和贝氏体组织使得曲轴用钢同时具有良好的强度和冲击韧性。本发明提供的ф150-210mm的大规格曲轴用钢抗拉强度为1098-1188mpa,强度高屈服强度为939-952mpa,断面收缩率为47-49%,室温冲击功为68-70j,冲击韧性好。

[0077]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0078]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0079]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1