630℃超超临界机组G115大口径厚壁无缝钢管制造方法与流程

630

℃

超超临界机组g115大口径厚壁无缝钢管制造方法

1.本技术是专利申请号:201810748433.3,名称:630℃超超临界机组g115大口径厚壁无缝钢管制造方法,申请日:2018年07月10日,专利申请的分案申请。

技术领域

2.本发明涉及一种无缝钢管制造方法,具体是,涉及一种630℃超超临界机组g115大口径厚壁无缝钢管制造方法。

背景技术:

3.随着人类迈进2l世纪,节能和环保已经成为现代工业发展的两大主题。在建立美丽中国号召的指引下,我国在采用提高蒸汽参数的方法来提升火电机组的热效率方面已走在世界前列。制约火电机组向高参数发展的主要“瓶颈”问题是耐热材料,而大口径锅炉管和集箱则是“瓶颈中的瓶颈问题”。钢铁研究总院在“多元素复合强化”理论指导下,结合marbn钢的研究基础,通过添加沉淀析出型元素cu以进一步提高强度,充分发挥b冶金强化作用,进一步提升高温下晶界的强度和韧性,同时控ni控al,控制b和n元素之间的配比等技术措施,发明了g115钢(专利号cn103045962b)。专利一并给出了热加工工艺和热处理工艺制度。专利文献显示:按最佳成分设计、最佳加工工艺和最佳热处理工艺生产的g115钢,其室温力学性能、冲击性能、高温力学性能和持久性能均高于gb5310和asme标准中的p92钢,也高于日本abe等人发明的marbn钢管的持久强度(文献报导值)。g115钢的高温塑性低于p92钢,cn103045962b给出的热加工加热温度为1160-1180

±

10℃,以避免热加工过程中的开裂。

4.自2016年以来,北方重工与宝特钢等单位进行了g115钢大口径管的产业化开发,在加热温度1140

±

10℃下冲孔、在1170

±

10℃下挤压,管坯成形良好,但热处理后的冲击韧性仅20j左右。冲击韧性低成为g115大口径厚壁无缝钢管产业化的关键技术难题。同期,国内有关单位对g115钢开展了一些研究,并发表了一些文献,例如文献“正火温度对g115钢组织及室温强度的影响”(材料热处理学报第39卷第1期)研究了g115钢正火温度对组织及室温强度的影响,但这些文献均未涉及如何改善冲击性能问题。

5.针对g115大口径管的产业化冲击性能低的问题,我公司开展了g115变形温度与冲击韧性关系研究,结合长期积累的技术经验,进行工艺系统创新,在保证管坯表面良好的情况下,使钢管热处理后的冲击韧性大幅提高,各项性能满足t/cisa 003—2017标准要求,突破我国630℃先进超超临界机组关键材料瓶颈。

技术实现要素:

6.本发明的目的是提供一种630℃超超临界机组g115大口径厚壁无缝钢管制造方法,该方法使钢管热处理后的冲击韧性大幅提高,各项性能满足t/cisa 003—2017标准要求。

7.技术解决方案如下:

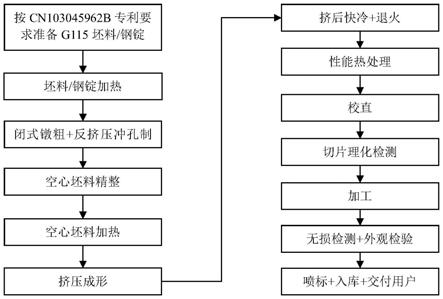

8.630℃先进超超临界机组g115大口径厚壁无缝钢管制造方法,包括如下步骤:

9.1)原材料(锻坯/钢锭)准备

10.按cn103045962b专利准备原材料(锻坯/钢锭);

11.2)闭式镦粗+反挤压冲孔

12.将锻坯(钢锭)加热至1140

±

10℃,均热;除表面氧化皮,喷涂玻璃润滑剂后在制坯压机进行闭式镦粗,镦粗比≥1.3,反挤压冲孔,穿孔比≥1.1,制成空心坯料;

13.3)挤压成型

14.将空心坯料加热至1240

±

10℃,去除表面氧化皮,返炉冲温30min,出炉喷涂玻璃润滑剂,然后在挤压机上将空心坯挤压成管坯,挤压速度15-30mm/s,挤压比≥6;

15.4)挤后快冷+退火

16.挤压后的管坯,直接进行水冷,管坯外表面温度≤350℃。然后入炉退火:退火温度780

±

10℃,均温时间1-2小时,保温时间3-6小时(按不少于2min/mm壁厚计算),出炉空冷至室温。

17.5)性能热处理

18.性能热处理为正火+回火,也可采用淬火+回火。

19.采用正火+回火热处理方式:奥氏体化1070℃

±

10℃,均温3小时+保温4小时后空冷(可根据管道尺寸规格,按不少于2min/mm壁厚计算);冷却到室温后再回火,回火温度为780℃

±

10℃,保温均温3小时+保温4小时后空冷(可根据管道尺寸规格调整保温时间,按不少于2min/mm壁厚计算)。

20.采用淬火+回火热处理方式:奥氏体化1070℃

±

10℃,均温3小时+保温4小时后水冷(可根据管道尺寸规格,按不少于2min/mm壁厚计算);冷却到室温后再回火,回火温度为790℃

±

10℃,保温均温3小时+保温4小时后空冷(可根据管道尺寸规格调整保温时间,按不少于2min/mm壁厚计算)。

21.本发明将锻坯/钢锭原材料,经闭式镦粗+反挤压冲孔、挤压成形、挤后热处理(快冷+退火)、性能热处理工艺有机结合,突破cn103045962b专利的工艺参数,大幅提高钢管热处理后的冲击韧性。解决了长期困扰g115大口径厚壁无缝钢管生产的冲击韧性不足问题。

22.采用本发明可生产外径325-1200mm、壁厚20-180mm、长度≤12500mm不同规格的g115大口径厚壁无缝钢管,可应用于超超临界锅炉、电站四大管道等不同领域。采用钢锭做原材料,可大幅节约生产成本。

附图说明

23.图1是本发明工艺流程框图;

24.图2是本发明成品显微组织图;

25.图3是本发明成品晶粒度图;

26.图4是本发明挤压的g115大口径厚壁管坯退火后,切取小试样进行热处理的显微组织图;

27.图5是本发明挤压的g115大口径厚壁管坯退火后,切取小试样热处理的晶粒度图。

具体实施方式

28.以下描述充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践和再现。

29.实施例1:

30.钢管成品规格:540mm

×

70mm

×

5000mm

31.1、原材料(锻坯/钢锭)准备

32.按cn103045962b专利准备坯料/钢锭一支,锭重10吨。

33.2、采用燃气加热炉将钢锭加热到1140

±

10℃。

34.3、闭式镦粗+反挤压冲孔

35.去除钢锭表面氧化皮,表面喷涂玻璃润滑剂后在制坯压机中进行闭式镦粗,镦粗比1.56,反挤压冲孔,穿孔比1.1,制成空心坯料。

36.4、挤压成型

37.将空心坯料加热至1240

±

10℃,去除空心坯表面氧化皮后返炉冲温0.5小时,以弥补空心坯料表面温度损失,喷涂玻璃润滑剂后在挤压机上将空心坯挤压成管坯,挤压速度20mm/s,挤压比6.2。

38.5、挤后快冷及退火

39.挤压后的管坯,直接进行内、外喷水冷却,钢管旋转线速度:26mm/s、喷水压力:2.2bar、流量:340m3/h,冷却时间为10min,冷后管坯外表面温度280℃。随后入炉退火:退火温度780

±

10℃,均温时间1小时,保温时间4小时,出炉空冷至室温。

40.6、性能热处理

41.热处理采用正火+回火方式,正火温度1070

±

10℃,均温3小时+保温4小时,管坯出炉空冷。

42.回火温度780

±

10℃,均温3小时+保温4小时后空冷。

43.7、校直

44.在2500吨压机上校直,全长弯曲度4mm。

45.8、理化检测

46.8.1力学性能(横向)

[0047][0048]

8.2.2金相组织:回火马氏体;原奥氏体晶粒度:2.5级;

[0049]

8.2.3非金属夹杂物

[0050][0051]

9、精整

[0052]

采用车、镗工艺,加工钢管尺寸到外圆φ540+5-2mm,壁厚70

±

7mm。

[0053]

10、无损检测

[0054]

按gb/t5777-2008 l2级进行超声波检测,合格;

[0055]

按jb/t4730.4进行磁粉检测,合格;

[0056]

按gb/t7735-2016 b级进行涡流检测,合格。

[0057]

11、水压试验

[0058]

根据试验压力公式p=2sr/d计算,按最大试验压力20mpa进行水压试验,保压时间10s,无渗漏现象,试验合格。

[0059]

12、尺寸及外观检测

[0060]

钢管逐支进行尺寸和外观检测。钢管的外形尺寸采用游标卡尺测量,钢管两端的外圆尺寸为φ540.5~φ541.2mm,测量壁厚尺寸为71.5~72.1mm,长度6800mm。

[0061]

钢管的表面质量用目视方法检验,无裂纹、折叠、结疤缺陷

[0062]

13、喷标入库

[0063]

钢管的标志采用喷涂方法,每根钢管的标志在距钢管锭尾端300mm处,包括钢管材料牌号、炉号、锭号、公称尺寸。

[0064]

实施例2

[0065]

实施例1其它方法步骤不变,步骤6中的性能热处理,采用淬火+回火方式实现本发明。

[0066]

淬火温度:1070℃

±

10℃,均温3小时+保温4小时后水冷,冷却到室温后再回火。

[0067]

回火温度:790℃

±

10℃,保温均温3小时+保温4小时后空冷。

[0068]

应当理解的是,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应该涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1