一种铁素体合金铸铁、铸铁缸套及铸铁缸套制作方法与流程

1.本发明涉及合金铸铁的技术领域,具体涉及一种铁素体合金铸铁、铸铁缸套及铸铁缸套制作方法。

背景技术:

2.作为内燃机的核心零部件之一,气缸套与气缸盖、活塞、活塞环构成了燃烧室,是内燃机的动力源泉。由于载重汽车和大型客车发动机逐渐向着大功率、低油耗和低污染发展,对气缸套的要求也越来越高。

3.传统的气缸套一般采用铸铁气缸套,具有韧性好、强度高、耐磨性好的优点。但是在试验装机过程中发现,仅满足机械性能的传统气缸套已不能满足发动机工作需要,原因在于,使用甲醇汽油作为燃料时,在使用过程中,甲醇及其燃烧产物会混入润滑油中,并对发动机缸套造成严重的腐蚀磨损,即,气缸套内壁因与被甲醇燃烧生成的具有腐蚀性的产物(例如:甲酸)接触而导致其酸腐蚀,进而造成缸套腐蚀失效,导致发动机无法工作。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中气缸套内壁因与被甲醇燃烧生成的具有腐蚀性的产物接触而导致其酸腐蚀,进而造成缸套腐蚀失效,导致发动机无法工作的缺陷。

5.为此,本发明提供一种铁素体合金铸铁,包括以下质量百分比的组分:

6.c 0.5-3.5%

7.s<0.05%

8.si 2.5-4.0%

9.p<0.1%

10.mn<0.5%

11.cr 25-30%

12.cu 0.1-1.0%

13.ti<1.0%

14.余量为fe。

15.可选的,所述cu的质量百分比为0.1-0.4%。

16.可选的,铁素体合金铸铁还包括质量百分比<1.0%的镍,添加所述镍时,fe的含量相对减少,即加入镍时,fe减少的质量与加入的镍的质量相同。

17.可选的,所述铁素体合金铸铁的组织中包括≤5%的奥氏体。

18.本发明提供一种铸铁缸套,由前述的铁素体合金铸铁制作而成。

19.本发明提供一种铸铁缸套制作方法,其制作方法包括如下制作步骤:

20.s1、将原料熔炼获取铁水,调整铁水成分为前述的铁素体合金铸铁的成分;对铁水进行脱氧,并将铁水加热至1600-1650℃,采用变质剂变质处理;

21.s2、将变质剂变质处理后的铁水离心浇铸获得毛坯,将毛坯冷却、粗加工、退火、精加工获得铸铁缸套。

22.可选的,所述变质剂的成分为质量百分比为3-5%的稀土元素、12-15%的v、10-12%的ti、5-7%的b、<10%的si,余量为铁。

23.可选的,所述变质剂的添加量为所述铁水质量的0.5-0.8wt%。

24.可选的,所述s1步骤中对铁水脱氧时使用铝屑进行脱氧,所述铝屑的投加量为所述铁水质量的0.5-1.0wt%。

25.可选的,所述退火温度为430-480℃。

26.本发明技术方案,具有如下优点:

27.1.本发明提供的一种铁素体合金铸铁,其金相组织由铁素体和碳化物组成;其中,较高含量的铬元素、硅元素与其余元素相互协调搭配,一方面,能够提高铁素体基体的电极电位,使其电位与碳化物的电极电位基本接近,这样在电解质环境下,可以基本避免形成原电池,减少电化学腐蚀;另一方面,配方中的铬元素和硅元素氧化后,其可以在合金铸铁表面形成一层较薄的二氧化硅和氧化铬薄膜,进一步避免合金铸铁被氧化腐蚀,大大提高了合金铸铁的耐腐蚀性能。

28.另外,本发明的配方,通过各个元素及其含量之间的相互配合,不仅仅能显著提高耐腐蚀性能,同时,还提高了铁水的流动性,降低了后期合金铸铁的铸造工艺难度。

29.2.本发明提供的一种铸铁缸套制作方法,该工艺制作的铸铁缸套具有较高的耐腐蚀性能,同时还能明显提高铸铁缸套的抗拉强度,并降低耐蚀铸铁缸套的制作成本。

具体实施方式

30.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

31.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

32.本发明所用废钢来自市场购买的普通低碳钢下脚料;

33.本发明所用回炉料来自铸造生产中的高铬回炉料;

34.本发明所用低碳铬铁、铬铁、硅铁,电解铜、钛铁均为市场上购买的符合国标要求的普通合金。

35.实施例1

36.本实施例提供一种铁素体合金铸铁,其各成分的质量百分比为:

37.c:0.78wt%、s:0.008wt%、si:3.70wt%、p:0.026wt%、mn:0.211wt%、cr:25.21wt%、cu:0.255wt%、ti:0.017wt%、余量为fe及少量不可避免的杂质。

38.本实施例提供一种铸铁缸套,其制作方法包括如下步骤:

39.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜、钛铁依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检

测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量1.0wt%的铝屑对铁水进行脱氧;

40.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.5wt%的变质剂,变质剂的成分为质量百分比为5%的ce、12%的v、10%的ti、7%的b、5%的si,余量为铁。

41.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至450℃,保温三小时后随炉冷却,精加工成缸套。

42.实施例2

43.本实施例提供一种铁素体合金铸铁,其各成分的质量百分比为:

44.c:1.19wt%、s:0.007wt%、si:3.41wt%、p:0.027wt%、mn:0.193wt%、cr:29.3wt%、cu:0.245wt%、ti:0.167wt%、余量为fe及少量不可避免的杂质。

45.本实施例提供一种铸铁缸套,其制作方法包括如下步骤:

46.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜、钛铁依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量1.0wt%的铝屑对铁水进行脱氧;

47.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.5wt%的变质剂,变质剂的成分为质量百分比为5%的ce、12%的v、10%的ti、7%的b、5%的si,余量为铁。

48.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至450℃,保温三小时后随炉冷却,精加工成缸套。

49.实施例3

50.本实施例提供一种铁素体合金铸铁,其各成分的质量百分比为:

51.c:1.62wt%、s:0.007wt%、si:2.87wt%、p:0.025wt%、mn:0.22wt%、cr:28.4wt%、cu:0.23wt%、ti:0.524wt%、余量为fe及少量不可避免的杂质。

52.本实施例提供一种铸铁缸套,其制作方法包括如下步骤:

53.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜、钛铁依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量1.0wt%的铝屑对铁水进行脱氧;

54.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.5wt%的变质剂,变质剂的成分为质量百分比为5%的ce、12%的v、10%的ti、7%的b、8%的si,余量为铁。

55.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出

型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至450℃,保温三小时后随炉冷却,精加工成缸套。

56.实施例4

57.本实施例提供一种铁素体合金铸铁,其各成分的质量百分比为:

58.c:2.52wt%、s:0.006wt%、si:2.66wt%、p:0.025wt%、mn:0.18wt%、cr:29.8wt%、cu:0.13wt%、ti:0.332wt%、余量为fe及少量不可避免的杂质。

59.本实施例提供一种铸铁缸套,其制作方法包括如下步骤:

60.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜、钛铁依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量1.0wt%的铝屑对铁水进行脱氧;

61.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.5wt%的变质剂,变质剂的成分为质量百分比为5%的ce、12%的v、10%的ti、7%的b、5%的si,余量为铁。

62.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至450℃,保温三小时后随炉冷却,精加工成缸套。

63.实施例5

64.本实施例提供一种铁素体合金铸铁,其各成分的质量百分比为:

65.c:0.78wt%、s:0.008wt%、si:3.70wt%、p:0.026wt%、mn:0.211wt%、cr:25.21wt%、cu:0.4wt%、ti:0.017wt%、余量为fe及少量不可避免的杂质。

66.本实施例提供一种铸铁缸套,其制作方法包括如下步骤:

67.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜、钛铁依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量1.0wt%的铝屑对铁水进行脱氧;

68.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.5wt%的变质剂,变质剂的成分为质量百分比为5%的ce、12%的v、10%的ti、7%的b、5%的si,余量为铁。

69.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至450℃,保温三小时后随炉冷却,精加工成缸套。

70.实施例6

71.本实施例提供一种铁素体合金铸铁,其各成分的质量百分比为:

72.c:3.49wt%、s:0.02wt%、si:2.5wt%、p:0.02wt%、mn:0.2wt%、cr:25wt%、cu:0.97wt%、ti:0.05wt%、余量为fe及少量不可避免的杂质。

73.本实施例提供一种铸铁缸套,其制作方法包括如下步骤:

74.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜、钛铁依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量0.5wt%的铝屑对铁水进行脱氧;

75.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.5wt%的变质剂,变质剂的成分为质量百分比为3%的ce、15%的v、12%的ti、5%的b、9%的si,余量为铁。

76.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出型,将毛坯自然冷却、软化退火,粗加工,将粗加工的毛坯在退火炉内升温至480℃,保温三小时后随炉冷却,精加工成缸套。

77.实施例7

78.本实施例提供一种铁素体合金铸铁,其各成分的质量百分比为:

79.c:0.5wt%、s:0.049wt%、si:2.5wt%、p:0.09wt%、mn:0.49wt%、cr:30wt%、cu:0.1wt%、ti:0.99wt%、余量为fe及少量不可避免的杂质。

80.本实施例提供一种铸铁缸套,其制作方法包括如下步骤:

81.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量0.5wt%的铝屑对铁水进行脱氧;

82.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.8wt%的变质剂,变质剂的成分为质量百分比为3%的ce、15%的v、12%的ti、5%的b、9%的si,余量为铁。

83.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至430℃,保温三小时后随炉冷却获得铸铁缸套。

84.对比例1

85.本对比例提供一种铁素体合金铸铁,其各成分的质量百分比为:

86.c:0.80wt%、s:0.008wt%、si:1.81wt%、p:0.025wt%、mn:0.210wt%、cr:25.32wt%、cu:0.256wt%、ti:0.019wt%、余量为fe及少量不可避免的杂质。

87.本对比例提供一种铸铁缸套,其制作方法包括如下步骤:

88.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜、钛铁依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量1.0wt%的铝屑对铁水进行脱氧;

89.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.5wt%的变质剂,变质剂的成分为质量百分比为5%的ce、12%的v、10%的ti、7%的b、5%的si,余量为铁。

90.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至450℃,保温三小时后随炉冷却,精加工成缸套。

91.对比例2

92.本对比例提供一种铁素体合金铸铁,其各成分的质量百分比为:

93.c:1.52wt%、s:0.008wt%、si:2.89wt%、p:0.026wt%、mn:0.24wt%、cr:19.25wt%、cu:0.25wt%、ti:0.033wt%、余量为fe及少量不可避免的杂质。

94.本对比例提供一种铸铁缸套,其制作方法包括如下步骤:

95.s1、将废钢、回炉料、低碳铬铁、硅铁、电解铜、钛铁依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测,直至铁水成分为上述的铁素体合金铸铁的成分;向铁水中投加为铁水质量1.0wt%的铝屑对铁水进行脱氧;

96.将炉温升至1600-1650℃之间,接着采用随流方式冲入为铁水质量0.5wt%的变质剂,变质剂的成分为质量百分比为5%的ce、12%的v、10%的ti、7%的b、5%的si,余量为铁。

97.s2、将变质剂变质处理后的铁水进行扒渣,接着将扒渣后的铁水离心浇铸获得毛坯,浇铸温度在1520-1540℃之间、浇铸时的离心转速为1360r/min,毛坯在900-950℃下出型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至450℃,保温三小时后随炉冷却,精加工成缸套。

98.对比例3

99.本对比例提供的一种铸铁缸套的制作方法,包括如下制备步骤:

100.s1、将废钢、生铁、铬铁、硅铁、镍板依次加入熔炼炉中熔炼扒渣获取铁水,当铁水的温度升至1550℃以上后加入铁合金调整铁水成分并对铁水进行光谱检测至铁水合格;

101.将炉温升至1500-1550℃之间,接着随流孕育,孕育量为铁水量的0.6wt%,孕育后离心浇铸获得毛坯,浇铸温度在1450-1500℃之间、浇铸时的离心转速为1360r/min,毛坯在850-900℃下出型,将毛坯自然冷却、粗加工,将粗加工的毛坯在退火炉内升温至550℃,保温三小时后随炉冷却,精加工成缸套。

102.本对比例的缸套的成分的质量百分比为:

103.c:2.0wt%、si:1.8wt%、p:0.11wt%、s:0.04wt%、mn:1.0wt%、cr:3.2wt%、ni:22.3wt%,余量为fe及少量不可避免的杂质。

104.试验例1

105.耐腐蚀性测试:

106.制作试样:按照实施例、对比例制作试样,试样尺寸为25

×

15

×

5mm,试样的所有表面应以平面磨床进行湿磨光,试样的所有边棱不得倒角,试样的所有表面不允许有任何标记,试样加工完成后,以水冲洗、然后分别用无水乙醇和丙酮清洗干净,迅速干燥后将试样装牛皮袋置于干燥器内贮存;若放置一周以上或表面生锈的试样,以240#粒度的水砂纸重新磨光所有表面,然后依次以水、无水乙醇、丙酮清洗干净,迅速干燥后将试样装牛皮袋至于干燥器内贮存;对比例和实施例的试样应同时加工;

107.标准腐蚀液制作:将50ml浓甲酸倒入500ml水中,加入2.5g氯化钠溶解后稀释至1000ml摇匀即可;

108.具体试验步骤:

109.1、用游标卡尺测量试样尺寸,记录a

×b×

c(mm);称量试样重量m1,并算出试样的比重;

110.2、在通风橱中于500ml圆底烧瓶中倒入标准腐蚀液,将烧瓶置于恒温水浴锅中加热至60℃,腐蚀液温度达到后将烧瓶倾斜、试样沿壁滑入烧瓶并开始计时,60min后取出;

111.将取出后的样品立即以无水乙醇冲洗所有表面以清除腐蚀液残留,在热风下吹干,放入干燥器中干燥30min后取出,立即在有干燥剂存在条件下的万分之一天平上称重,记录为m2。

112.4、根据m1、m2及试样尺寸a、b、c计算出腐蚀速率;

[0113][0114]

每个实施例或对比例至少做三次平行试验,取腐蚀速率的平均值作为结果,若试样产生局部严重腐蚀,应将检测结果舍去,测试结果见表1。

[0115]

试验例2

[0116]

按照gb 228.1-2010金属拉伸实验方法-室温的方法对实施例1-7、对比例1-4的抗拉强度进行测试,测试结果见表1。

[0117]

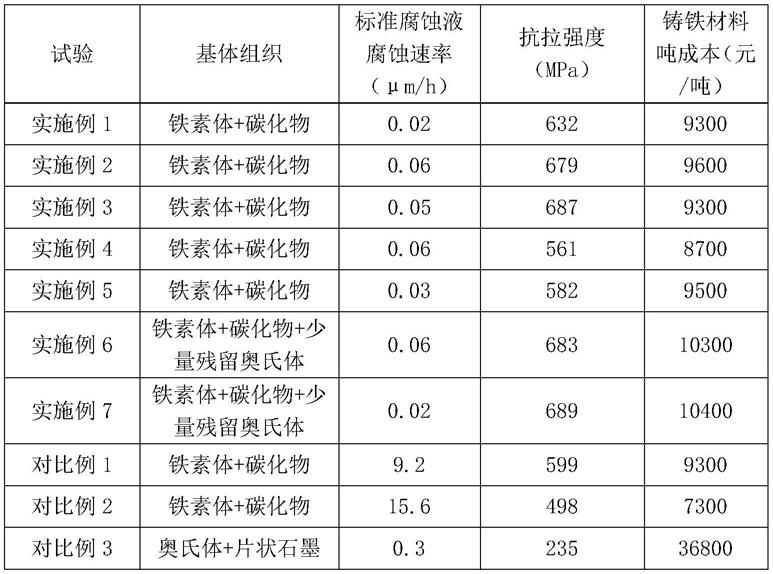

表1实施例1-7、对比例1-4的测试结果及材料成本

[0118][0119]

如表1所示,本发明制得的铁素体合金铸铁不但腐蚀速率均不高于0.06μm/h,且抗拉强度均在550mpa以上,相较于现有的高镍合金铸铁成本只有其25%左右。

[0120]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或

变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1