阀芯研磨机的制作方法

1.本发明涉及阀门技术领域,具体为阀芯研磨机。

背景技术:

2.阀芯在成型后需要对其密面进行充分的研磨,以确保其表面光滑,使得阀芯在与阀体之间的密封性更好。但是现有的阀芯在研磨时由于阀芯椭圆的形状,研磨后表面光滑度不够,相同的光滑度所需研磨的时间更多,生产效率和良率都不高。

3.鉴于此,有必要提供阀芯研磨机。

技术实现要素:

4.本发明提供的阀芯研磨机,有效的解决了阀芯研磨后光滑度不高的问题。

5.本发明所采用的技术方案是:

6.一种阀芯研磨机,包括工作台和设置在工作台上的立架、设置在工作台上端面的旋转台、设置在旋转台上用于放置阀芯的带有仿型槽的治具、滑动设置在立架上的偏心研磨机构和固定设置在立架上用于驱动偏心研磨机构升降的二号动力源,还包括设置在工作台上用于驱动旋转台和偏心研磨机构旋转的驱动机构。

7.进一步的是:所述驱动机构包括直流调速电机和设置在工作台上的一号动力源,所述偏心研磨机构包括与立架滑动连接的安装架、设置在安装架上且与立架垂直的一号直线导轨、与一号直线导轨上滑动连接的连接板和用于驱动连接板相对一号直线导轨滑动的三号动力源,所述直流调速电机设置在连接板上,所述直流调速电机的输出轴同轴设置有一号齿轮,所述偏心研磨机构还包括竖向设置在连接板上的一号轴承、套设在一号轴承内的转轴、固定设置在转轴上端且与一号齿轮啮合连接的二号齿轮、固定设置在转轴下端的一号圆盘、上端与一号圆盘固定连接的连接件以及与连接件下端连接的环形砂轮,所述环形砂轮的轴心线与转轴的轴心线不重合。

8.进一步的是:所述偏心研磨机构包括与立架滑动连接的安装架、固定设置在安装架上的连接板、竖向设置在连接板上的一号轴承、套设在一号轴承内的转轴、固定设置在转轴上端的二号齿轮、固定设置在转轴下端的一号圆盘、上端与一号圆盘固定连接的连接件以及与连接件下端连接的环形砂轮,所述环形砂轮的轴心线与转轴的轴心线不重合。所述驱动机构包括二号轴、设置在连接板上的立柱、套设在立柱上的三号轴承、与三号轴承滚动连接且与二号齿轮啮合的齿轮组、设置在工作台上的双轴电机、与旋转台固定连接的分度器、与分度器固定连接的减速机,所述双轴电机的其中一个输出端固定连接有分度器,所述双轴电机的另一个输出端固定连接有一号轴,所述一号轴的末端固定设置有一号锥形齿。所述二号轴的下端设置有与一号锥形齿啮合的二号锥形齿,所述二号轴上设置有一号成圈外齿,所述连接板上设置有二号轴承,所述二号轴承内套设有三号轴,所述三号轴设置有连通其下端的型腔,所述型腔内设置有与一号成圈外齿啮合的成圈内齿,所述三号轴上还设置有二号成圈外齿,所述二号成圈外齿与齿轮组啮合,所述齿轮组与二号齿轮啮合。

9.进一步的是:所述环形砂轮的轴心线与连接件的轴心线重合,所述一号圆盘上设置有与一号圆盘同轴线的一号安装孔以及沿一号安装孔周向分布的若干二号安装孔,所述一号安装孔和二号安装孔用于连接转轴或连接件的其中一个。

10.进一步的是:所述旋转台上竖向设置有若干一号通孔,所述工作台上设置有可与一号通孔导通的二号通孔。

11.进一步的是:还包括冷却机构,所述冷却机构包括导流管和设置在安装架上用于输送冷却水的冷却管,所述治具设置有连通旋转台的竖向开口,所述旋转台上水平设置有与竖向开口导通的导流槽,沿旋转台外侧的工作台上设置有接收导流槽内冷却水的环形集水槽,所述导流管一端连通集水槽,导流管另一端伸出工作台下方。

12.进一步的是:位于所述旋转台外侧的工作台上周向设置有环形挡板,所述环形挡板上设置有把手。

13.发明的有益效果:

14.1、通过设置旋转台和偏心研磨机构,使得阀芯能够自转,同时研磨机构在对阀芯外表面进行研磨时不再以规则圆的轨迹对阀芯外表面进行研磨,能够使得经过研磨后的阀芯表面更加光滑。

15.2、通过设置冷却机构能够有效的降低阀芯因为与环形砂轮摩擦导致的表面温度升高,通过水冷对阀芯进行降温,防止阀芯因为温度过高导致金相组织发生变化,影响阀芯的合格率。

16.3、通过设置环形挡板能够有效的使得旋转台以及治具置于环形挡板内,能过有效的避免研磨产生的碎屑飞扬,同时能够对研磨中的阀芯起到一个隔离的作用,增强对操作人员的保护。

附图说明

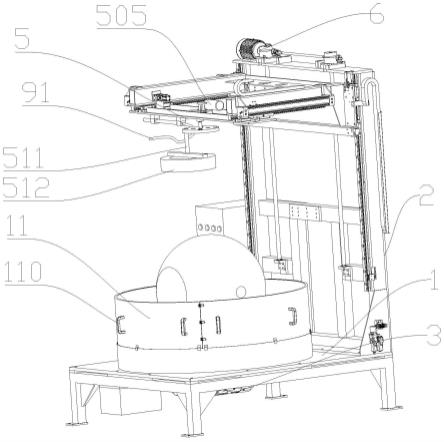

17.图1为本技术的实施例所提供的阀芯研磨机和阀芯的整体示意图。

18.图2为本技术的实施例所提供的阀芯研磨机的偏心研磨机构和冷却机构的示意图。

19.图3为本技术的实施例所提供的阀芯研磨机的直流调速电机的一号齿轮、一号轴承、转轴、二号齿轮、一号圆盘、连接件和环形砂轮的示意图。

20.图4为本技术的实施例所提供的工作台、旋转台、治具和环形挡板的爆炸图。

21.图5为本技术的实施例所提供的阀芯研磨机的整体示意图。

22.图6为本技术的实施例所提供的阀芯研磨机的双轴电机、一号轴、一号锥形齿、二号锥形齿、二号轴、一号成圈外齿和二号成圈外齿的平面示意图。

23.图中标记为:1、工作台;2、立架;3、一号动力源;4、治具;5、偏心研磨机构;6、二号动力源;7、旋转台;501、安装架;502、一号直线导轨;503、连接板;504、三号动力源;505、直流调速电机;506、一号齿轮;507、一号轴承;508、转轴;509、二号齿轮;510、一号圆盘;511、连接件;512、环形砂轮;5100、二号安装孔;71、一号通孔;91、冷却管;11、环形挡板;110、把手;400、竖向开口;92、导流管;700、导流槽;100、环形集水槽;801、双轴电机;802、一号轴;803、一号锥形齿;804、二号锥形齿;805、二号轴;806、一号成圈外齿;807、三号轴;808、二号成圈外齿;809、齿轮组;810、立柱;811、三号轴承。

具体实施方式

24.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

25.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.如图1和图4所示,本技术的实施例所提供的阀芯研磨机,包括工作台1和设置在工作台1上的立架2、设置在工作台1上端面的旋转台7、设置在旋转台7上用于放置阀芯的带有仿型槽的治具4、滑动设置在立架2上的偏心研磨机构5和固定设置在立架2上用于驱动偏心研磨机构5升降的二号动力源6。还包括设置在工作台1和立架2上用于驱动旋转台7和偏心研磨机构5旋转的驱动机构。

28.实际使用时,将阀芯放置在治具4上,二号动力源6驱动偏心研磨机构5下降至研磨高度,随后驱动机构驱动旋转台7转动,同时偏心研磨机构5工作,以椭圆的偏心方式对阀芯表面进行研磨。

29.上述设计中,通过设置旋转台7和偏心研磨机构5,使得阀芯能够自转,同时研磨机构在对阀芯外表面进行研磨时不再以规则圆的轨迹对阀芯外表面进行研磨,能够使得经过研磨后的阀芯表面更加光滑。

30.具体地:如图2和图3所示,所述驱动机构包括直流调速电机505和设置在工作台1上的一号动力源3,所述偏心研磨机构5包括与立架2滑动连接的安装架501、设置在安装架501上且与立架2垂直的一号直线导轨502、与一号直线导轨502上滑动连接的连接板503和用于驱动连接板503相对一号直线导轨502滑动的三号动力源504,所述直流调速电机505设置在连接板503上,所述直流调速电机505的输出轴同轴连接有一号齿轮506,所述偏心研磨机构5还包括竖向设置在连接板503上的一号轴承507、套设在一号轴承507内的转轴508、固定设置在转轴508上端且与一号齿轮506啮合连接的二号齿轮509、固定设置在转轴508下端的一号圆盘510、上端与一号圆盘510固定连接的连接件511以及与连接件511下端连接的环形砂轮512,所述环形砂轮512的轴心线与转轴508的轴心线不重合。

31.需说明的是,一号圆盘510也可以替换为其他形状的连接盘。

32.实际使用时,一号动力源3带动旋转台7转动,直流调速电机505转动,带动一号齿轮506同轴同步转动,一号齿轮506带动二号齿轮509同步转动,二号齿轮509带动转轴508转动,转轴508带动一号圆盘510转动,一号圆盘510带动连接件511转动,连接件511带动环形砂轮512转动,环形砂轮512的转动轴心为转轴508轴心,由于环形砂轮512的轴心线与一号圆盘510的轴心线不重合,所以环形砂轮512做椭圆形轨迹旋转。

33.上述设计中,能够使得环形砂轮512以椭圆轨迹转动并对阀芯进行研磨,使得阀芯

被研磨后表面更加光滑。

34.具体地:如图5和图6所示,所述偏心研磨机构5包括与立架2滑动连接的安装架501、固定设置在安装架501上的连接板503、竖向设置在连接板503上的一号轴承507、套设在一号轴承507内的转轴508、固定设置在转轴508上端的二号齿轮509、固定设置在转轴508下端的一号圆盘510、上端与一号圆盘510固定连接的连接件511以及与连接件511下端连接的环形砂轮512,所述环形砂轮512的轴心线与转轴508的轴心线不重合。所述驱动机构包括二号轴805、设置在连接板503上的立柱810、套设在立柱810上的三号轴承811、与三号轴承811滚动连接且与二号齿轮509啮合的齿轮组809、设置在工作台1上的双轴电机801、与旋转台7固定连接的分度器、与分度器固定连接的减速机。所述双轴电机801的其中一个输出端固定连接有分度器。所述双轴电机的另一个输出端固定连接有一号轴802,所述一号轴802的末端固定设置有一号锥形齿803、所述二号轴805的下端设置有与一号锥形齿803啮合的二号锥形齿804,所述二号轴805上设置有一号成圈外齿806,所述连接板503上设置有二号轴承,所述二号轴承内套设有三号轴807,所述三号轴807设置有可与一号成圈外齿806啮合的成圈内齿,所述三号轴807上还设置有二号成圈外齿808,所述二号成圈外齿808与齿轮组809啮合,所述齿轮组809与二号齿轮509啮合。

35.实际使用时,双轴电机801驱动减速机带动分度器使得旋转台7转动,同时带动一号轴802转动,通过设置在一号轴802末端的一号锥形齿803与二号锥形齿804啮合带动二号轴805同步转动,通过二号轴805的成圈外齿和三号轴807的成圈内齿之间的啮合传动带动三号轴807同步转动,通过二号成圈外齿808和齿轮组809之间的啮合传动,带动齿轮组809同步传动,齿轮组809带动二号齿轮509同步转动,带动转轴508同步转动,二号齿轮509转轴508带动一号圆盘510同步转动,一号圆盘510带动连接件511同步转动,连接件511带动环形砂轮512同步转动。

36.上述设计中,通过设置一个驱动机构同时驱动旋转台7和偏心研磨机构5,能够使得偏心研磨机构5和旋转台7同时转动。在二号轴805上设置一号成圈外齿806,在三号轴807上设置与一号成圈外齿806啮合的成圈内齿,使得安装架501在受到二号动力源6驱动升降的时候,可以通过一号成圈内齿和一号成圈外齿806的相互接触的深度不同,实现安装架501在升降的同时保证一号轴802和二号轴805之间的传动。

37.具体地:如图3所示,所述环形砂轮512的轴心线与连接件511的轴心线重合,所述一号圆盘510上设置有与一号圆盘510同轴线的一号安装孔以及沿一号安装孔周向分布的若干二号安装孔5100,所述一号安装孔和二号安装孔5100用于连接转轴508或连接件511的其中一个。

38.实际使用时,转轴508通过一号安装孔或二号安装孔5100的一个与一号圆盘510固定连接,连接件511通过与剩余的一号安装孔或二号安装孔5100的一个固定连接。

39.上述设计中,通过设置若干一号安装孔和二号安装孔5100,使得可以根据阀芯的规格及时更换转轴508的轴心线与连接件511的轴心线的间距,改变圆环砂轮运动的轨迹大小。

40.具体地:如图4所示,所述旋转台7上竖向设置有若干一号通孔71,所述工作台1上设置有可与一号通孔71导通的二号通孔。

41.实际使用时,阀芯在被研磨时会产生碎屑,碎屑经过一号通孔71和二号通孔排出

工作台1。

42.上述设计中,通过设置一号通孔71和二号通孔可以使得阀芯在被研磨过程中产生的碎屑能够及时地被排出旋转台7。

43.具体地:如图2和图4所示,还包括冷却机构,所述冷却机构包括导流管92和设置在安装架501上用于输送冷却水的冷却管91,所述治具4设置有连通旋转台7的竖向开口400,所述旋转台7上水平设置有与竖向开口400导通的导流槽700,沿旋转台7外侧的工作台1上设置有接收导流槽700内冷却水的环形集水槽100,所述导流管92一端连通环形集水槽100,导流管92另一端伸出工作台1下方。

44.需说明的是,冷却管91与外部的供水设备连接。

45.实际使用时,供水设备通过冷却管91出水对阀芯表面进行水冷,用于水冷的水经过阀芯表面流向竖向开口400,再经过导流槽700流向集水槽,经过导流管92流出工作台1。

46.上述设计中,通过设置冷却机构能够有效的降低阀芯因为与环形砂轮512摩擦导致的表面温度升高,通过水冷对阀芯进行降温,防止阀芯因为温度过高导致金相组织发生变化,影响阀芯的合格率。

47.具体地:如图1和图4所示,位于所述旋转台7外侧的工作台1上周向设置有环形挡板11,所述环形挡板11上设置有把手110。

48.实际使用时,手持把手110将环形挡板11放置在工作台1上。

49.上述设计中,通过设置环形挡板11能够有效的使得旋转台7以及治具4置于环形挡板11内,能过有效的避免研磨产生的碎屑飞扬,同时能够对研磨中的阀芯起到一个隔离的作用,增强对操作人员的保护。

50.实施例一:如图1、图2、图3和图4所示,所述驱动机构包括直流调速电机505和设置在工作台1上的一号动力源3,所述偏心研磨机构5包括与立架2滑动连接的安装架501、设置在安装架501上且与立架2垂直的一号直线导轨502、与一号直线导轨502上滑动连接的连接板503和用于驱动连接板503相对一号直线导轨502滑动的三号动力源504,所述偏心研磨机构5还包括设置在连接板503上的直流调速电机505、与直流调速电机505输出轴同轴连接的一号齿轮506、竖向设置在连接板503上的一号轴承507、套设在一号轴承507内的转轴508、固定设置在转轴508上端且与一号齿轮506啮合连接的二号齿轮509、固定设置在转轴508下端的一号圆盘510、上端与一号圆盘510固定连接的连接件511以及与连接件511下端连接的环形砂轮512,所述环形砂轮512的轴心线与转轴508的轴心线不重合。将阀芯放置在治具4上,三号动力源504驱动连接板503沿一号直线导轨502滑动至适合研磨的水平位置,二号动力源6驱动连接板503运动至适合研磨的竖直位置,随后直流调速电机505转动,带动一号齿轮506转动、一号齿轮506通过与二号齿轮509的啮合带动转轴508转动,转轴508带动一号圆盘510转动,圆盘带动连接件511转动,连接件511带动环形砂轮512转动。二号齿轮509转动带动一号带利用一号动力源3和二号动力源6分别驱动旋转台7转动和偏心研磨机构5转动,连接板503相对安装架501滑动,能够使得环形砂轮512的水平位置和数值位置都能够及时的调节,便于上料和取料。

51.实施例二:如图5和图6所示,所述偏心研磨机构5包括与立架2滑动连接的安装架501、固定设置在安装架501上的连接板503、竖向设置在连接板503上的一号轴承507、套设在一号轴承507内的转轴508、固定设置在转轴508上端的二号齿轮509、固定设置在转轴508

下端的一号圆盘510、上端与一号圆盘510固定连接的连接件511以及与连接件511下端连接的环形砂轮512,所述环形砂轮512的轴心线与转轴508的轴心线不重合。所述驱动机构包括二号轴805、设置在连接板503上的立柱810、套设在立柱810上的三号轴承811、与三号轴承811滚动连接且与二号齿轮509啮合的齿轮组809、设置在工作台1上的双轴电机801、与旋转台7固定连接的分度器、与分度器固定连接的减速机。所述双轴电机801的其中一个输出端固定连接有分度器。所述双轴电机801的另一个输出端固定连接有一号轴802、所述一号轴802的末端固定设置有一号锥形齿803、所述二号轴805的下端设置有与一号锥形齿803啮合的二号锥形齿804,所述二号轴805上设置有一号成圈外齿806,所述连接板503上设置有二号轴承,所示二号轴承内套设有三号轴807,所述三号轴807设置有连通其下端的型腔,所述型腔内设置有与一号成圈外齿806啮合的成圈内齿,所述三号轴807上还设置有二号成圈外齿808,所述二号成圈外齿808与齿轮组809啮合,所述齿轮组809与二号齿轮509啮合。将阀芯放置在治具4上,启动双轴电机801,双轴电机801的一端带动减速机转动,减速机带动分度器转动,分度器带动旋转台7转动。双轴电机801的另一端带动一号轴802转动,一号轴802带动一号锥型齿803转动,一号锥型齿803带动二号锥型齿804转动,二号锥型齿804带动二号轴805转动,二号轴805通过一号成圈外齿806与成圈内齿的啮合传动带动三号轴807以及二号成圈外齿808转动,二号成圈外齿808通过与齿轮组809的啮合带动二号齿轮509转动,二号齿轮509带动转轴508转动,转轴508带动一号圆盘510转动,一号圆盘510带动连接件511转动,连接件511带动环形砂轮512转动。随后二号动力源6驱动安装架501相对立架2下移,此时二号轴805伸入三号轴807型腔内的长度增加,使得三号轴807下端距离工作台1的数值距离缩短,直至环形砂轮512完全与阀芯密面接触。通过设置一个驱动机构同时驱动旋转台7和偏心研磨机构5,能够使得偏心研磨机构5和旋转台7同时转动。设置在二号轴805上设置一号成圈外齿806,在三号轴807上设置与一号成圈外齿806啮合的成圈内齿,使得安装架501在受到二号动力源6驱动升降的时候,可以通过成圈内齿和一号成圈外齿806的相互接触的深度不同,实现安装架501在升降的同时保证一号轴802和二号轴805之间的传动。

52.进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1