发动机盖内板用6xxx系铝合金板材、其制备方法及应用与流程

1.本发明涉及铝合金制造技术领域,具体而言,涉及一种发动机盖内板用6xxx系铝合金板材、其制备方法及应用。

背景技术:

2.汽油车的尾气排放是全球空气污染的重要来源之一。汽车轻量化是节能减排,降低污染的重要手段。铝合金板材由于质轻、比强度高、综合性能优良,被认为是汽车轻量化的理想材料。目前汽车覆盖件用外板主要采用6xxx系合金、内板主要采用5xxx系合金,通过胶接、铆接等复杂工艺连接在一起,后续回收过程中难以拆解分拣,影响汽车零部件的循环回收利用。开发6xxx系覆盖件内板,实现汽车内、外板同系列,有利于铝合金板材的回收再制造。此外,汽车正面碰撞行人,使行人头部碰撞发动机盖造成损伤,是交通事故的主要情况之一,同时也是伤害最严重的情况。因此要求发动机盖内板具备较软的强度,减少行人头部碰撞时的损伤。

3.近年来,关于具有行人保护作用的发动机盖内板用6xxx系汽车板材开发的研究并不多,现有技术的汽车发动机盖内板中,板材满足成形性能和力学强度要求时,行人保护效果差;力学强度较低时,行人保护效果好,但是无法满足支撑结构的强度要求,难以大规模应用。

技术实现要素:

4.本发明的主要目的在于提供一种发动机盖内板用6xxx系铝合金板材、其制备方法及应用,本发明的6xxx系铝合金板材在固溶预时效后的成品状态下,屈服强度低,延伸率高,满足发动机盖内板成形难度大的要求;在烘烤后,仍然保持较低的强度,仅保持略微超过支撑结构的强度要求,以及较低的应变速率敏感系数,保证在高速碰撞时发罩强度几乎无变化维持较低强度,有效针对行人安全的特性需求。可以解决现有技术中汽车发动机盖内板无法兼顾成形要求和行人保护要求的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种发动机盖内板用6xxx系铝合金板材,按重量百分比计,铝合金板材的成分包括:si 0.75~0.95%,mg 0.15%~0.35%,fe 0.2~0.4%,mn 0.05%~0.2%,cr 0.06~0.2%,cu≤0.15%,不可避免的杂质总量≤0.15%,其中每种不可避免的杂质≤0.05%,余量为al,且其中mg和si的原子比为(0.18~0.54):1。

6.进一步地,按重量百分比计,铝合金板材的成分包括:si 0.8~0.85%,mg 0.22%~0.32%,fe 0.25~0.35%,mn 0.05%~0.1%,cr 0.06~0.1%,cu≤0.06%,不可避免的杂质总量≤0.15%,其中每种不可避免的杂质≤0.05%,余量为al,且其中mg和si的原子比为(0.30~0.47):1。

7.进一步地,铝合金板材的屈服强度≤80mpa,延伸率≥25%,烘烤后屈服强度为110~145mpa,0.2%应变速率敏感系数≤0.005,10%应变速率敏感指数≤0.003。

8.根据本发明的另一方面,提供了一种上述发动机盖内板用6xxx系铝合金板材的制

备方法,包括以下步骤:步骤s1,按照成分配比将6xxx系铝合金的原料混合并熔铸,得到铝合金铸锭; 步骤s2,对铝合金铸锭进行均匀化处理,得到均匀化处理铸锭;步骤s3,将均匀化处理铸锭直接出炉热轧,得到热轧卷材,然后将热轧卷材进行冷轧,得到冷轧卷材;步骤s4,将冷轧卷材进行固溶处理,得到固溶后卷材,然后将固溶后卷材进行预时效处理,得到成品卷材,最后进行切片,得到6xxx系铝合金板材。

9.进一步地,步骤s2中,均匀化处理的温度为470~540℃,均匀化处理的时间为4~20h;和/或均匀化处理的温度为500~520℃,均匀化处理的时间为8~14h。

10.进一步地,步骤s3中,热轧的开轧温度为470~540℃,热轧的终轧温度为250~300℃,热轧卷材的厚度为3~8mm。

11.进一步地,步骤s3中,冷轧卷材的厚度为0.8~1.5mm。

12.进一步地,步骤s4中,固溶处理包括:将冷轧卷材以>200℃/min的速度升温至460~530℃,保温5s~1min,然后以>10℃/s的速度冷却至室温。

13.进一步地,步骤s4中,预时效处理包括:将固溶后卷材在预时效炉中以>80℃/min的速度升温至70~100℃,然后出炉收卷,出炉至收卷期间温降<10℃,然后转移至保温炉中,在60~90℃保温2~10h后冷却至室温。

14.根据本发明的另一方面,提供了本发明的发动机盖内板用6xxx系铝合金板材在汽车发动机盖内板中的应用。

15.相比于现有技术,本发明的创新性及技术进步性主要体现在:本发明的创新性在于:(1)本发明采用6xxx系合金代替常规的5xxx系合金做发动机盖内板,从而利于汽车铝合金板材的回收再制造。再制造的能耗仅为纯铝制造的5~10%,排放的二氧化碳也仅为纯铝制造的5%,可以极大地降低能耗,减少环境污染。

16.(2)本发明的6xxx系铝合金板材具有低屈服强度,高延伸率,可以满足发动机盖内板成形难度大的要求,在烘烤后,仍然保持较低的强度,仅保持略微超过支撑结构的强度要求。这种较软的强度能够有效满足针对行人安全的特性需求。

17.(3)本发明创新性地提出了应变速率敏感系数对提升行人保护性能的重要意义。行人是在高速状态下碰撞发动机罩,因此铝合金板材的静态性能不足以评价高速状态下的行人保护效果,铝合金板材必须在高速碰撞条件下也能够保持较低的强度,才能够满足行人保护要求,应变速率敏感系数可以更方便精确地评价板材的行人保护性能。

18.本发明的技术进步性现在:(1)本发明所采用的合金成分与现有技术中汽车用6xxx系铝合金板材成分均不相同,通过降低mg、si含量适当降低了烘烤前初始屈服强度以及烘烤后的屈服强度,通过添加mn、cr元素从而细化晶粒,提升板材延伸率,使得铝合金板材具有高成形性,保证了其烘烤前满足发动机盖内板的冲压成形要求,烘烤后又可以在满足支撑结构强度要求的前提下保持较低的强度,以及较低的应变速率敏感系数,从而能够兼顾行人保护要求。同时,提升了fe含量,保证同级回收要求。

19.(2)进一步地,本发明的制备方法是针对工业化生产所需的大规格大尺寸大重量铸锭,采用的高温均匀化工艺可以保证铸锭各处温度均一,同时高于固溶温度,避免mg2si析出,造成各批次之间材料性能不稳定。所采用的热轧、冷轧、固溶、预时效处理工艺均考虑

了工业化生产条件下设备能力,适用于大规模制备。

20.(3)进一步地,本发明制备的6xxx系铝合金板材的mg、si含量较低,因此本发明所采用固溶温度低于目前广泛应用的6014、6016等6xxx系合金。较低的固溶温度可以避免晶粒尺寸长大造成成形性能下降,同时节省能源,满足节能减排要求。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

22.术语解释:重量百分比:某合金成分质量(重量)占总质量的百分比。

23.原子比:合金里金属原子的个数比。

24.屈服强度:铝合金发生屈服现象时的屈服极限,规定以产生0.2%残余变形的应力值为其屈服极限。通过单向拉伸试验获得应力-应变曲线,并通过曲线获得屈服强度数据。

25.初始状态屈服强度:经熔铸、均匀化、热轧、冷轧、固溶、预时效处理后所获成品板材。成品板材在室温停放7天后,通过单向拉伸试验测试力学性能获得屈服强度。

26.烘烤后屈服强度:成品板材在室温停放7天后,通过单向拉伸机对成品板材进行2%预拉伸处理,之后在185℃油浴炉中保温20min,模拟主机厂实际生产过程中的烘烤过程。通过单向拉伸试验测试烘烤状态下的屈服强度。

27.应变速率敏感系数:对烘烤后的板材做进行拉伸与高速拉伸试验,采用恒应变速率的方式分别评价应变速率为10-3

,10-2

,10-1

,100,101,102,103/s的力学性能,之后分别取0.2%应变时对应的强度的对数,以及10%应变时对应的强度的对数,与应变速率的对数,即lnσ-ln,双对数曲线进行线性回归,其斜率即为应变速率敏感系数。

28.行人保护性能,是指汽车发动机铝合金板在高速碰撞时强度大小,较低的强度可以降低对行人的伤害。本发明中,铝合金的行人保护性能好是指,在满足支撑结构强度要求的前提下,铝合金具有较低的烘烤后屈服强度,以及较低的应变速率敏感系数,行人保护效果好。发明人在研究过程中发现,应变速率敏感系数可以快速准确地评价行人保护性能,应变速率敏感系数越大,材料在应变速率增大时强度的提升越显著。汽车与行人的碰撞是在高速状态下发生的,应变速率敏感系数小的材料强度提升小,对行人的伤害越小。部分钢材静态条件下可以具有与铝合金同等强度,但是铝合金的应变速率敏感系数远小于钢材,高速碰撞下,铝合金强度几乎不发生变化,而钢材的强度显著升高,这也是铝合金具有更好行人保护性能的原因。

29.正如本发明背景技术中所述,现有技术中存在汽车发动机盖内板无法兼顾成形要求和行人保护要求的问题。为了解决上述问题,在本发明一种典型的实施方式中,提供了一种发动机盖内板用6xxx系铝合金板材,按重量百分比计,铝合金板材的成分包括:si 0.75~0.95%,mg 0.15%~0.35%,fe 0.2~0.4%,mn 0.05%~0.2%,cr 0.06~0.2%,cu≤0.15%,不可避免的杂质总量≤0.15%,其中每种不可避免的杂质≤0.05%,余量为al,且其中mg和si的原子比为(0.18~0.54):1。

30.si和mg作为6xxx系铝合金的主要强化元素,si含量低于0.75%,mg含量低于0.15%时,合金的强度会过低,导致无法满足汽车板材支撑结构的强度要求;但si含量超过0.95%,

mg含量超过0.35%时,又会导致初始强度过高引起成形性能下降,也不利于烘烤后满足行人保护要求。因此,本发明中si含量控制在0.75~0.95%,mg含量控制在0.15%~0.35%。cu具有固溶强化及时效作用,在6xxx系合金中添加少量cu元素能够使合金经烘烤处理后不软化,但cu元素过高会严重降低合金的热加工性能,因此,本发明中控制cu≤0.15%。mn和cr在合金中主要起抑制再结晶、细化晶粒的作用,既能提高材料强度又能提高耐蚀性能,但含量过高不利于合金烘烤后满足行人保护要求,因此mn含量控制在0.05%~0.2%,cr含量控制在0.06-0.2%。fe为杂质元素,会对本发明铝合金板材的延伸率产生不利影响,同时为了满足其与常规发动机盖外板的同级回收要求,因此控制fe含量在0.2~0.4%。

31.本发明的6xxx系铝合金板材使用了特定的元素组合,通过降低mg、si含量适当降低了烘烤前初始屈服强度以及烘烤后的屈服强度,通过添加mn、cr元素从而细化晶粒,使得铝合金板材具有高成形性,在固溶预时效后的成品状态下,屈服强度低,延伸率高,满足内发动机盖内板成形难度大的要求;在烘烤后,仅保持略微超过支撑结构的强度要求,仍然保持较低的强度,以及较低的应变速率敏感系数,保证在高速碰撞时发动机罩强度几乎无变化,维持较低的强度,有利于减少对行人的伤害,满足行人保护要求。此外,还有利于汽车铝合金板材的回收再制造,可以极大地降低能耗,减少环境污染。

32.此外,本发明还提出了应变速率敏感系数这一评价参数对提升行人保护性能的重要意义。在常见的交通事故中,行人是在高速状态下碰撞发动机罩,因此铝合金板材的静态性能不足以评价高速状态下的行人保护效果,铝合金板材必须在高速碰撞条件下也能够保持较低的强度,从而满足行人保护要求,应变速率敏感系数可以更方便精确地评价板材的行人保护性能。

33.为进一步提高成形性,在一种优选的实施方式中,按重量百分比计,铝合金板材的成分包括:si 0.8~0.85%,mg 0.22%~0.32%,fe 0.25~0.35%,mn 0.05%~0.1%,cr 0.06~0.1%,cu≤0.06%,不可避免的杂质总量≤0.15%,其中每种不可避免的杂质≤0.05%,余量为al,且其中mg和si的原子比为(0.30~0.47):1。上述重量组成的铝合金能够进一步降低初始状态屈服强度,提高延伸率,方便成形过程,同时使得烘烤后具有合适的屈服强度,保证结构支撑的同时,提高行人保护性能。mg和si的原子比包括但不限于上述范围,将其限定在上述范围内时,可以使得铝合金具有更适宜的强度,从而更好地兼顾成形要求和行人保护要求。

34.如上所述,本发明的铝合金具有较低的初始状态屈服强度,和较高的延伸率,使得铝合金板材具有高成形性,烘烤后又可以在满足支撑结构强度要求的前提下保持较低的强度,从而能够兼顾行人保护要求。在一种优选的实施方式中,铝合金板材的屈服强度≤80mpa,延伸率≥25%,烘烤后屈服强度为110~145mpa,0.2%应变速率敏感系数≤0.005,10%应变速率敏感指数≤0.003。

35.在本发明又一种典型的实施方式中,还提供了一种本发明的发动机盖内板用6xxx系铝合金板材的制备方法,包括以下步骤:步骤s1,按照成分配比将6xxx系铝合金的原料混合并熔铸,得到铝合金铸锭;步骤s2,对铝合金铸锭进行均匀化处理,得到均匀化处理铸锭;步骤s3,将均匀化处理铸锭直接出炉热轧,得到热轧卷材,然后将热轧卷材进行冷轧,得到冷轧卷材;步骤s4,将冷轧卷材进行固溶处理,得到固溶后卷材,然后将固溶后卷材进行预时效处理,得到成品卷材,最后进行切片,得到6xxx系铝合金板材。

36.先按照6xxx系铝合金板材的成分配比将原料混合进行熔化,经精炼处理后利用半连铸设备铸造出铝合金铸锭;随后对铝合金铸锭进行高温均匀化处理,使得铸锭各处温度均一,得到均匀化处理铸锭;然后将均匀化处理铸锭不经冷却直接热轧,较高的热轧初始温度可以避免mg2si析出导致的各批次材料性能不稳定的问题,得到热轧卷材依次进行冷轧、固溶处理和预时效处理,即得6xxx系铝合金板材。

37.本发明的制备方法针对工业化生产所需的大规格大尺寸大重量的铸锭,采用高温均匀化工艺能够保证铸锭各处温度均一,如果不进行上述均匀化退火,在大工业生产条件下,将难以保证整个铸锭温度的均匀性。同时均匀化处理的温度高于固溶温度,可以避免mg2si析出导致的各批次材料性能不稳定的问题。而且由于本发明的6xxx系铝合金板材的mg、si含量较低,因此可以采用较低的固溶温度,避免晶粒尺寸长大导致成形性能下降。此外,所采用的热轧、冷轧、固溶、预时效处理工艺均考虑了工业化生产条件下的设备能力,适用于大规模制备。总之,本发明的6xxx系铝合金板材所采用的成分及工艺能够制备满足发动机盖内板成形要求,以及烘烤后满足行人保护要求的铝合金板材,同时制备方法简单,可以保证单批次材料各处以及各批次之间性能的均匀、稳定,适用于工业化生产。

38.为进一步提高均匀化处理效果,避免mg2si析出问题,在一种优选的实施方式中,步骤s2中,均匀化处理的温度为470~540℃,均匀化处理的时间为4~20h;和/或,均匀化处理的温度为500~520℃,均匀化处理的时间为8~14h。上述温度和时间条件下各批次材料性能更加稳定。

39.常规热粗轧的开轧温度为370-430℃时,由于该温度下会析出mg2si,工业化生产时难以保证不同批次材料的稳定性,因此在一种优选的实施方式中,步骤s3中,热轧的开轧温度为470~540℃,与均匀化处理温度一致,热轧开始时,由于是均匀化处理铸锭不经冷却直接热轧,温度较高,可以避免mg2si析出导致的各批次材料性能不稳定的问题,热轧的终轧温度为250~300℃,热轧卷材的厚度为3~8mm;优选步骤s4中,冷轧卷材的厚度为0.8~1.5mm,可以使得铝合金的成形性能得到进一步提高,得到更加均匀的铝合金板材。

40.由于本发明的6xxx系铝合金板材的mg、si含量较低,因此可以采用较低的固溶温度,具体地,在一种优选的实施方式中,步骤s4中,固溶处理包括:将冷轧卷材以>200℃/min的速度,比如200~600℃/min的速度升温至460~530℃,保温5s~1min,然后以>10℃/s的速度,比如10~50℃/s的速度冷却至室温,室温是指20~30℃左右。上述固溶温度低于目前广泛应用的6014、6016等6xxx系合金,可以更好地避免晶粒尺寸长大导致成形性能下降,同时可以节省能源,减少环境污染。固溶处理可以在气垫式连续退火炉中进行,冷却的方式可以为水冷、水雾冷或风冷。

41.具体地,在一种优选的实施方式中,步骤s4中,预时效处理包括:将固溶后卷材在预时效炉中以>80℃/min的速度,比如80~300℃/min的速度升温至70~100℃,然后出炉收卷,出炉至收卷期间温降<10℃,然后转移至保温炉中,在60~90℃保温2~10h后冷却至室温。上述预时效处理方法可以提升铝合金板材室温停放稳定性,使得铝合金板材具有低的屈服强度,更好地满足内发动机盖内板成形难度大的要求。

42.在本发明又一种典型的实施方式中,还提供了本发明的发动机盖内板用6xxx系铝合金板材在汽车发动机盖内板中的应用。采用本发明的6xxx系铝合金板材代替常规的5xxx系合金板材做发动机盖内板,能够兼顾成形要求和行人保护要求,还有利于铝合金板材的

回收再制造,通过适当提升铝合金的fe含量,能够保证其与常规发动机盖外板的同级回收要求,回收再制造的能耗仅为纯铝原料制造的5~10%,排放的二氧化碳也仅为纯铝原料制造的5%,可以极大地降低能耗,减少环境污染。

43.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

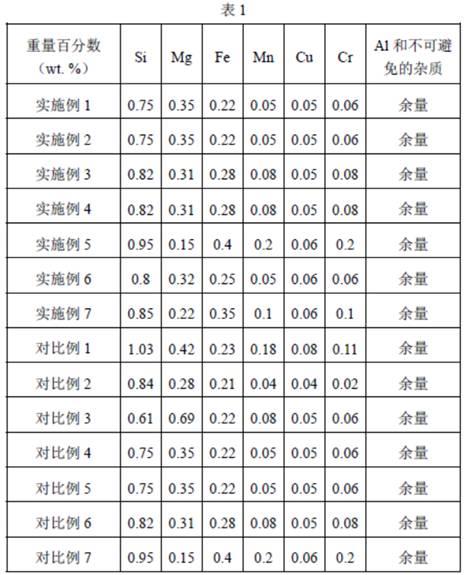

44.实施例1将铝合金原料混合进行熔化,经精炼处理后利用半连铸设备铸造出铸锭,将铸锭进行锯切和铣面后放入热处理炉中进行均匀化热处理,完成均匀化热处理后的铸锭直接出炉热轧;热轧完成后,对所得热轧卷材进行冷轧,得到冷轧卷材送入气垫式连续退火炉中进行固溶处理,然后以>10℃/s的速度水冷至室温,得到固溶后卷材;将固溶后卷材送入预时效炉中进行预时效处理,之后出炉收卷,出炉至收卷期间温度下降速率<10℃;之后将卷材转移至保温炉中进行保温,然后冷至室温,切片得到6xxx系铝合金板材。成品板材在室温停放7天后评价力学性能、烘烤性能以及应变速率敏感系数。铝合金成分见表1,工艺参数见表2,性能评价结果见表3。

45.实施例2至7实施例2至7与实施例1的区别在于,铝合金成分和工艺参数不同,铝合金成分见表1,工艺参数见表2,性能评价结果见表3。

46.对比例1至7对比例1至7与实施例1的区别在于,铝合金成分和工艺参数不同,铝合金成分见表1,工艺参数见表2,性能评价结果见表3。

47.由上可知,对比例1至3的合金组成与本发明有较大差异,对比例4至7的铝合金板材制备工艺与本发明有较大差异。导致对比例1的烘烤前后屈服强度过大,不利于行人保护;对比例2的应变速率敏感系数较低,但是延伸率过低,成形性能差,烘烤前后屈服强度也过低,无法满足支撑结构的力学强度要求;对比例3的烘烤前后屈服强度过大,应变速率敏感系数也较高,也不利于行人保护;对比例4和5的烘烤前后屈服强度过低,无法满足支撑结构的力学强度要求;对比例6和7的烘烤前后屈服强度过大,不利于行人保护。

48.与之相比,本发明的实施例使用了特定的元素组合,使其可以兼顾成形要求和行人保护要求,通过降低mg、si含量适当降低了烘烤前初始屈服强度以及烘烤后的屈服强度,通过添加mn、cr元素从而细化晶粒,提升板材延伸率,使得铝合金板材具有高成形性,保证了其烘烤前满足发动机盖内板的冲压成形要求,烘烤后又可以在满足支撑结构强度要求的前提下保持较低的强度,以及较低的应变速率敏感系数,从而能够兼顾行人保护要求。此外,还有利于汽车铝合金板材的回收再制造,可以极大地降低能耗,减少环境污染。

49.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1