一种整体叶盘涂层及其制备方法和应用与流程

1.本发明涉及航空发动机技术领域,尤其涉及一种整体叶盘涂层及其制备方法和应用。

背景技术:

2.直升机贴近地面飞行时会引起沙尘,在一般情况下,直升机附近空气中的灰尘浓度,取决于土壤的结构强度、矿物质的分散成份、当地气候条件以及旋翼旋转时所扬起的空气流动强烈程度。如果在降落场上,直升机之间距离小于50 m,则由于空气流的移动,一架直升机扬起的灰尘会对另一架直升机发动机工作有重大影响。沙尘进入发动机进气道里,会造成发动机空气、燃气通道中各部件的磨损,特别是转子叶片被沙尘严重磨损。米-8直升机在沙尘场地上空近地悬停、发动机在最大工作状态时,每分钟每台发动机约要吸进3kg重的沙尘。直-9直升机上所采用的涡轴八发动机的进气防护装置虽然作了一些改进,但是,在沙尘环境下持续飞行时,仍有大量的沙尘进入发动机内部,其后果是:1、发动机内部的压气机受到严重磨损:对于轴流压气机,通常在叶片的进气边缘、工作叶片颈部以及整流叶片根部磨损最为严重,压气机机匣内壁封严涂层也有磨损;对于离心式压气机,因其工作叶轮迎风面积较大,磨损最为严重,这些损伤使发动机性能恶化,造成其功率下降,耗油率增加;2、细沙尘进入涡轮工作叶片冷却通道中,堵塞通道,引起工作叶片超温,甚至烧毁;3、当较大沙尘以大风速进入发动机时,可能打坏压气机叶片。

3.国内在整体叶盘表面制备抗冲蚀涂层领域的研究开展较晚,现并无相关的整体叶盘沉积涂层的专用设备,而现有制备叶盘涂层的方法存在以下缺陷:无法实现窄缝的工件样品的镀膜;很难实现超厚陶瓷涂层的沉积;膜层致密性差、孔洞多,而且与基体结合力偏差。

技术实现要素:

4.本发明的目的在于提供一种整体叶盘涂层及其制备方法和应用,所述整体叶盘涂层能够实现窄缝叶盘样品的镀膜,且所制备的整体叶盘涂层膜层致密性高、与叶盘基体的结合力强。

5.为了实现上述发明目的,本发明提供以下技术方案:本发明提供了一种整体叶盘涂层的制备方法,包括以下步骤:利用金属真空蒸汽离子源系统,对整体叶盘基底进行金属离子注入,在基底表面形成金属钉扎层;利用第一磁过滤沉积系统,在所述金属钉扎层上进行第一磁过滤沉积,形成金属应力释放层;在通入氮气的条件下,利用第二磁过滤沉积系统,在所述金属应力释放层上进行第二磁过滤沉积,形成单层陶瓷膜层;以通入氮气的时间t为循环周期,在所述单层陶瓷膜层上依次循环进行第一磁过

滤沉积和第二磁过滤沉积,得到整体叶盘涂层;所述氮气的进气量的计算公式为sccm,其中,t代表通入氮气的时间,单位为分钟;s代表进气量,单位为sccm;所述第一磁过滤系统和第二磁过滤系统的磁过滤弯管上均设置有第一磁场控制装置;所述整体叶盘涂层中整体叶盘的四周设置有第二磁场控制装置;所述整体叶盘上设置有负压装置。

6.优选的,所述基底为tc4或tc11钛合金。

7.优选的,所述金属真空蒸汽离子源系统中,离子束流的方向与整体叶盘的叶尖夹角为25~45o。

8.优选的,所述金属离子注入所用金属为zr或mo,所述金属离子注入的注入电压为10~45 kv,束流强度为1~10 ma,注入剂量为1

×

(1015~1016)/cm2,注入深度为100~320nm。

9.优选的,所述第一磁过滤系统为磁过滤阴极真空弧fcva系统;所述磁过滤阴极真空弧fcva系统中离子束流方向与整体叶盘的叶尖夹角为10~90o;所述第一磁过滤沉积的起弧电流为90~120a,磁场强度为20~100a,频率为20~100hz。

10.优选的,所述金属应力释放层中的金属元素为zr或mo,所述金属应力释放层的厚度为10~1000 nm。

11.优选的,所述第二磁过滤系统为磁过滤阴极真空弧fcva系统;所述第二磁过滤沉积的负偏压为1~25kv,占空比为0.0001~20%;所述第二磁过滤沉积的起弧电流为90~120a,磁场强度为20~100a,频率为20~100hz;所述陶瓷膜层的厚度为1~20μm。

12.优选的,在所述整体叶盘的直径范围内设置正负交变线包,所述正负交变线包的磁场强度为-10~+10mt。

13.本发明提供了上述技术方案所述制备方法制备得到的整体叶盘涂层,所述整体叶盘涂层包括依次层叠设置的整体叶盘基底层、金属钉扎层和依次循环层叠设置的金属应力释放层和陶瓷膜层,所述整体叶盘涂层的最外层为金属应力释放层。

14.本发明提供了上述技术方案所述整体叶盘涂层在轴流整体叶盘发动机中的应用。

15.本发明提供了一种整体叶盘涂层的制备方法,包括以下步骤:利用金属真空蒸汽离子源系统,对基底进行金属离子注入,在基底表面形成金属钉扎层;利用第一磁过滤沉积系统,在所述金属钉扎层上进行第一磁过滤沉积,形成金属应力释放层;在通入氮气的条件下,利用第二磁过滤沉积系统,在所述金属应力释放层上进行第二磁过滤沉积,形成单层陶瓷膜层;以通入氮气的时间t为循环周期,在所述单层陶瓷膜层上依次循环进行第一磁过滤沉积和第二磁过滤沉积,得到整体叶盘涂层;所述氮气的进气量的公式为sccm,其中,t代表通入氮气的时间,单位为分钟;s代表进气量,单位为sccm;所述第一磁过滤系统和第二磁过滤系统的磁过滤弯管上均设置有第一磁场控制装置;所述整体叶盘涂层中整体叶盘的四周设置有第二磁场控制装置;所述整体叶盘上设置有负压装置。

16.本发明通过对整体叶盘基底进行金属元素注入,使得基底具备很好的膜基结合

力,同时通过金属离子注入,能够在叶盘表面形成压应力,降低超厚膜层对叶盘疲劳性能的影响,采用负压装置提高等离子体的绕射能力,从而提高整体叶盘中窄缝的镀膜能力,因此,本发明所述方法适用于小型多窄缝轴流整体叶盘涂层的制备。

17.本发明采用磁过滤沉积系统进行磁过滤沉积,相比于磁控溅射、电子束蒸发等pvd沉积方法,原子离化率高(90%以上),可使等离子体密度增加,成膜时大颗粒减少,有利于提高涂层的硬度、耐磨性、致密性和膜基结合力。

18.传统的多弧设备仅适合于低遮挡的基体表面的镀膜,而对于高度遮挡的整体叶盘而言,其镀膜均匀性非常差,而且遮挡严重的位置结合强度不高,容易发生脱落,大大影响叶盘的整体性能;而本发明采用磁过滤沉积系统,能够实现多角度耦合,同时配备第一磁场控制装置和第二磁场控制装置,通过电场、磁场的耦合能够方便实现多角度、多维度均匀的镀膜。

19.本发明通过金属离子注入、磁过滤沉积以及磁场的相互协同能够实现窄缝的均匀镀制,且通过循环磁过滤沉积,能够实现整体轴流叶盘镀制超厚的涂层。

附图说明

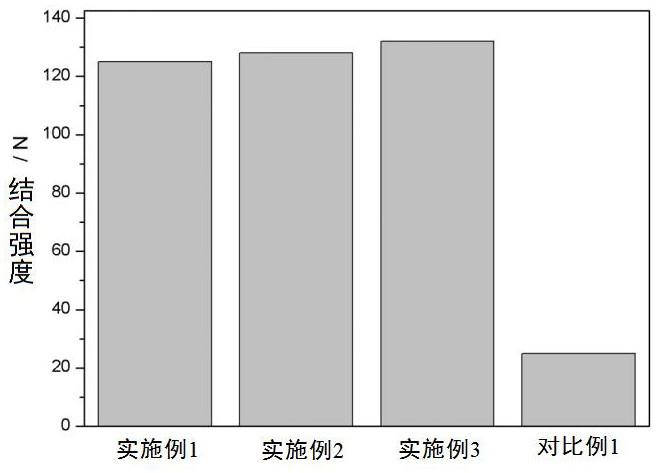

20.图1为实施例1~3和对比例1制备的整体叶盘涂层与叶盘基体的结合力测试图;图2为整体叶盘涂层示意图;图3为实施例1~3和对比例1制备的整体叶盘涂层在叶盘进气边的厚度测试图。

具体实施方式

21.本发明提供了一种整体叶盘涂层的制备方法,包括以下步骤:利用金属真空蒸汽离子源系统,对整体叶盘基底进行金属离子注入,在基底表面形成金属钉扎层;利用第一磁过滤沉积系统,在所述金属钉扎层上进行第一磁过滤沉积,形成金属应力释放层;在通入氮气的条件下,利用第二磁过滤沉积系统,在所述金属应力释放层上进行第二磁过滤沉积,形成单层陶瓷膜层;以通入氮气的时间t为循环周期,在所述单层陶瓷膜层上依次循环进行第一磁过滤沉积和第二磁过滤沉积,得到整体叶盘涂层;所述氮气的进气量的计算公式为sccm,其中,t代表通入氮气的时间,单位为分钟;所述第一磁过滤系统和第二磁过滤系统的磁过滤弯管上均设置有第一磁场控制装置;所述整体叶盘涂层中整体叶盘的四周设置有第二磁场控制装置;所述整体叶盘上设置有负压装置。

22.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

23.本发明利用金属真空蒸汽离子源系统,对整体叶盘基底进行金属离子注入,在基底表面形成金属钉扎层。本发明对所述金属真空蒸汽离子源系统没有特殊的限定,本领域

熟知的设备即可。在本发明中,所述整体叶盘基底的材质优选为tc4或tc11钛合金。本发明对所述tc4或tc11钛合金的组成或来源没有特殊的限定,本领域熟知的市售商品即可。

24.在本发明中,所述金属真空蒸汽离子源系统中,离子束流的方向与整体叶盘的叶尖夹角优选为25~45o,更优选为30~35o。

25.在本发明中,所述金属离子注入所用金属优选为zr或mo,所述金属离子注入的注入电压优选为10~45 kv,更优选为25~40 kv,进一步优选为30~35kv;束流强度优选为1~10 ma,更优选为2~8 ma,进一步优选为5~6 ma;注入剂量优选为1

×

(10

15

~10

16

)/cm2,更优选为2

×

10

15

/cm2;注入深度优选为100~320nm,更优选为150~200nm。在本发明中,所述金属钉扎层的深度优选为170~320nm,更优选为200~300nm,进一步优选为230~260nm。本发明对所述金属离子注入的时间没有特殊的限定,能够达到上述深度范围即可。

26.本发明通过在基底上注入金属,能够使得基体的表面压应力提高20%,抗氧化能力提高10~20%。

27.在基底表面形成金属钉扎层后,本发明利用第一磁过滤沉积系统,在所述金属钉扎层上进行第一磁过滤沉积,形成金属应力释放层。在本发明中,所述第一磁过滤系统优选为磁过滤阴极真空弧fcva系统;本发明对所述磁过滤阴极真空弧fcva系统没有特殊的限定,本领域熟知的设备即可。在本发明中,所述第一磁过滤沉积的起弧电流优选为90~120a,更优选为100~110a;磁场强度优选为20~100a,更优选为30~80a,进一步优选为50~60a;频率优选为20~100hz,更优选为30~80hz,进一步优选为50~60hz。

28.在本发明中,在所述整体叶盘的直径范围内优选设置正负交变线包,所述正负交变线包的磁场强度优选为-10~+10mt。本发明对所述正负交变线包的来源没有特殊的限定,本领域熟知的正负交变线包均可。本发明通过设置正负交变线包与第一磁场控制装置所产生的电流比传统磁过滤管道大10~100倍,能明显提高磁过滤沉积速度,提高涂层制备效率,使所制备的涂层能够应用于整体叶盘。

29.在本发明中,所述金属应力释放层中的金属元素优选为zr或mo(即第一磁过滤沉积所用靶材为zr或mo),所述金属应力释放层的厚度优选为10~1000 nm,更优选为100~800 nm,进一步优选为300~500nm。本发明对所述第一磁过滤沉积的时间没有特殊的限定,根据实际需求进行调整即可。

30.本发明制备金属应力释放层能够使得涂层与叶盘基体的结合强度提高≥50%,同时使得涂层的抗低周疲劳性能增强≥10%。

31.形成金属应力释放层后,本发明在通入氮气的条件下,利用第二磁过滤沉积系统,在所述金属应力释放层上进行第二磁过滤沉积,形成单层陶瓷膜层。在本发明中,所述第二磁过滤系统优选为磁过滤阴极真空弧fcva系统;在本发明中,所述磁过滤阴极真空弧fcva系统中离子束流方向与整体叶盘的叶尖夹角优选为10~90o,更优选为45~54o。

32.在本发明中,所述第二磁过滤沉积的负偏压优选为1~25kv,更优选为5~20kv,进一步优选为10~15kv;占空比优选为0.0001~20%,更优选为0.001~15%,进一步优选为0.1~10%;所述第二磁过滤沉积的起弧电流优选为90~120a,更优选为100a,磁场强度优选为20~100a,更优选为50a;频率优选为20~100hz,更优选为100hz。

33.在本发明中,所述第二磁过滤沉积所用靶材优选为ti、tial、tialcr或tialcrsi;所述单层陶瓷膜层的成分优选为tin、tialn、tialcrn或tialcrsin;所述单层陶瓷膜层的厚

度优选为1~20μm,更优选为5~15μm,进一步优选为8~12μm。

34.本发明对所述第二磁过滤沉积的时间没有特殊的限定,根据实际需求进行调整即可。

35.形成单层陶瓷膜层后,本发明以通入氮气的时间t为循环周期,在所述单层陶瓷膜层上依次循环进行第一磁过滤沉积和第二磁过滤沉积,得到整体叶盘涂层;所述氮气的进气量的计算公式为sccm,其中,t代表通入氮气的时间,单位为分钟。

36.在本发明中,所述通入氮气的时间t优选为0~100min,更优选为5min;氮气的进气量优选为-60~60sccm。本发明通过控制氮气的通入时间来改变氮气的进气量,进行陶瓷膜层的梯度沉积,进而影响所形成的每层陶瓷膜的组成。在本发明中,所述循环进行第一磁过滤沉积和第二磁过滤沉积的次数优选根据最终整体叶盘涂层的后续要求进行调整。

37.本发明通过循环磁过滤沉积金属应力释放层和陶瓷膜层,与单层陶瓷膜相比,能够使涂层的内应力降低20%,硬度降低5~8%,硬度h和弹性模量e的比值h3/e2比单层陶瓷膜低1~2倍。

38.本发明采用135度磁过滤弯管进行陶瓷膜层的沉积,所得陶瓷层的质量比90度磁过滤沉积、磁控溅射、电子束蒸发等pvd沉积方法得到的膜层具有更好的膜层质量以及更高的显微硬度。本发明对所述磁过滤弯管没有特殊的限定,本领域熟知的相应管道即可。

39.在本发明中,所述第一磁过滤系统和第二磁过滤系统的磁过滤弯管上均设置有第一磁场控制装置。在本发明中,所述第一磁场控制装置优选为脉冲磁场线包。本发明通过第一磁场控制装置控制磁过滤沉积过程中等离子体的输运,提高等离子体的输运效率和方向的一致性。

40.在本发明中,所述整体叶盘涂层中整体叶盘的四周设置有第二磁场控制装置;所述第二磁场控制装置优选为脉冲磁场线包。在本发明中,所述第二磁场控制装置与所述整体叶盘的叶尖的距离优选为50~200mm,更优选为100mm。本发明利用第二磁场控制装置引导和控制磁过滤沉积过程中等离子体沉积的方向,提高等离子体沉积膜层方向的可控性。

41.本发明对所述脉冲磁场线包没有特殊的限定,本领域熟知的相应设备即可。

42.在本发明中,所述整体叶盘上设置有负压装置,用于提高等离子体沉积至整体叶盘的能量;所述负压装置优选耦合直流负压和高功率脉冲负压,能大幅提高等离子体的绕射能力,提高整体叶盘中窄缝的镀膜能力。

43.在本发明中,整体叶盘共配置三套磁过滤沉积系统,两套金属真空蒸汽离子注入系统(进气边两套磁过滤沉积系统,一套离子注入系统),出气边一套磁过滤沉积系统,一套离子注入系统),整体叶盘两面同时使用,同时进行离子注入,注入完成后两面同时沉积;且两套离子注入系统与叶尖成45

°

角;磁过滤沉积系统的束流方向与叶尖成30

°

角;同时配备有高功率脉冲偏压系统,能大幅提高等离子体的绕射性。

44.本发明提供了上述技术方案所述制备方法制备得到的整体叶盘涂层,所述整体叶盘涂层包括依次层叠设置的整体叶盘基底层、金属钉扎层和依次循环层叠设置的金属应力释放层和陶瓷膜层,所述整体叶盘涂层的最外层为金属应力释放层。在本发明中,每层陶瓷膜层的组成按照所述氮气的进气量变化规则呈现梯度变化,涂层整体结构为一梯度结构,

没有明显的分界层。在本发明中,所述整体叶盘涂层的厚度优选为5~20μm,更优选为15μm。

45.本发明提供了上述技术方案所述整体叶盘涂层在轴流整体叶盘发动机中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。

46.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.以下实施例中,整体叶盘的直径范围内设置正负交变线包,所述正负交变线包的磁场强度为-10~+10mt;所述第一磁场控制装置和第二磁场控制装置均为脉冲磁场线包;所述第二磁场控制装置与整体叶盘的叶尖的距离为100mm。

48.实施例1利用金属真空蒸汽离子源系统,以金属zr为靶材,在基底(tc4钛合金)上进行zr元素注入;离子束流的方向与整体叶盘的叶尖夹角为35o,注入电压为30 kv,束流强度为2 ma,注入剂量为2

×

10

15

/cm2,注入深度为200nm,在基底上形成金属钉扎层;利用磁过滤阴极真空弧fcva系统,以金属zr为靶材,在所述金属钉扎层上进行第一磁过滤沉积,起弧电流为100a,磁场强度为20a,频率为20hz,形成金属应力释放层(即金属zr膜层,厚度为500nm);在通入氮气的条件下,利用磁过滤阴极真空弧fcva系统,采用135度磁过滤弯管在所述金属应力释放层上进行第二磁过滤沉积,所用靶材优选为tial,离子束流方向与整体叶盘的叶尖夹角为45o,设置负偏压为10kv,占空比为0.1%,起弧电流为100a,磁场强度50a,频率为100hz;形成单层陶瓷膜层(成分为tialn,厚度为15μm);以通入氮气的时间5min为循环周期,依次循环进行第一磁过滤沉积和第二磁过滤沉积,计算氮气进气量sccm为-60~60sccm,得到整体叶盘涂层(厚度为15μm)。

49.实施例2利用金属真空蒸汽离子源系统,以金属zr为靶材,在整体叶盘基底(tc4钛合金)上进行zr元素注入;离子束流的方向与整体叶盘的叶尖夹角为35o,注入电压为20 kv,束流强度为2 ma,注入剂量为2

×

10

15

/cm2,注入深度为150nm,在基底上形成金属钉扎层;利用磁过滤阴极真空弧fcva系统,以金属zr为靶材,在所述金属钉扎层上进行第一磁过滤沉积,起弧电流为100a,磁场强度为30a,频率为30hz,形成金属应力释放层(即金属zr膜层,厚度为500nm);在通入氮气的条件下,利用磁过滤阴极真空弧fcva系统,采用135度磁过滤弯管在所述金属应力释放层上进行第二磁过滤沉积,所用靶材优选为tial,离子束流方向与整体叶盘的叶尖夹角为45o,设置负偏压为20kv,占空比为0.1%,起弧电流为100a,磁场强度50a,频率为100hz;形成单层陶瓷膜层(成分为tialn,厚度为15μm);以通入氮气的时间5min为循环周期,依次循环进行第一磁过滤沉积和第二磁过滤沉积,计算氮气进气量sccm为-60~60sccm,得到整体叶盘涂层(厚度为15μm)。

50.实施例3

利用金属真空蒸汽离子源系统,以金属zr为靶材,在基底(tc4钛合金)上进行zr元素注入;离子束流的方向与整体叶盘的叶尖夹角为30o,注入电压为10 kv,束流强度为2 ma,注入剂量为2

×

10

15

/cm2,注入深度为100nm,在基底上形成金属钉扎层;利用磁过滤阴极真空弧fcva系统,以金属zr为靶材,在所述金属钉扎层上进行第一磁过滤沉积,起弧电流为100a,磁场强度为30a,频率为30hz,形成金属应力释放层(即金属zr膜层,厚度为100nm);在通入氮气的条件下,利用磁过滤阴极真空弧fcva系统,在所述金属应力释放层上进行第二磁过滤沉积,离子束流方向与整体叶盘的叶尖夹角为54o,设置负偏压为25kv,占空比为0.1%,起弧电流为100a,磁场强度50a,频率为100hz;形成单层陶瓷膜层(成分为tialn,厚度为15μm);以通入氮气的时间5min为循环周期,依次循环进行第一磁过滤沉积和第二磁过滤沉积,计算氮气进气量sccm为-60~60sccm,得到整体叶盘涂层(厚度为15μm)。

51.对比例1利用金属真空蒸汽离子源系统,以金属zr为靶材,在基底(tc4钛合金)上进行zr元素注入;离子束流的方向与整体叶盘的叶尖夹角为30o,注入电压为20 kv,束流强度为2 ma,注入剂量为2

×

10

15

/cm2,注入深度为150nm,在基底上形成金属钉扎层;利用磁过滤阴极真空弧fcva系统,以金属zr为靶材,在所述金属钉扎层上进行第一磁过滤沉积,起弧电流为100a,磁场强度为30a,频率为30hz,形成金属应力释放层(即金属zr膜层,厚度为500nm);在通入氮气的条件下,利用磁过滤阴极真空弧fcva系统,在所述金属应力释放层上进行第二磁过滤沉积,离子束流方向与整体叶盘的叶尖夹角为45o,设置负偏压为0kv,占空比为0.1%,磁场强度50a,频率为100hz;形成单层陶瓷膜层(成分为tialn,厚度为15μm);以通入氮气的时间5min为循环周期,依次循环进行第一磁过滤沉积和第二磁过滤沉积,计算氮气进气量sccm为-60~60sccm,得到整体叶盘涂层(厚度为15μm)。

52.性能测试1)采用gb/t 30707-2014记载的方法,对实施例1~3和对比例1制备的整体叶盘涂层与整体叶盘基体之间的结合力进行测试,结果见图1;由图1可知,随着实施例1~3中负偏压的增高,整体叶盘基体和涂层的结合强度有上升趋势;而对比例1中无负压,整体叶盘基体与涂层的结合强度明显偏差。

53.2)对实施例1~3和对比例1制备的整体叶盘涂层在整体叶盘的进气边的厚度(如图2所示)进行测量,结果见图3;由图3可知,进气边的厚度明显小于平面厚度15μm;随着负压的升高,进气边的厚度也随着升高,但最高仅为12.5μm,说明能提高窄缝镀膜能力;对比例1中无负压时进气边的厚度仅为7.6μm,仅为平面厚度的一半,等离子体衍射能力偏弱。

54.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1