一种变压器油箱环形通过式抛丸清理机的制作方法

1.本实用新型涉及一种新型变压器油箱环形通过式抛丸清理机,可改变变压器油箱的前处理工艺方法,提高清理效率、节省劳动力,减少对环境污染,提高漆膜附着力。

背景技术:

2.目前国内没有专门针对变压器油箱环形通过式自动抛丸清理机(只有喷砂房)。大多采用化学方式脱脂、水性、酸洗、水性、表调、磷化、钝化或人工喷砂的工艺步骤。此过程存在以下缺点:

3.(1)需要建造化学处理池,每天需要人工对各槽液内的参数进行检测调整确保酸洗磷化出来油箱满足质量需要;

4.(2)化学处理方式对身体有伤害,对环境污染大,排放需要污水处理和设备,成本高;

5.(3)酸洗磷化化学处理方式成膜质量不稳定,对后续涂装有潜在质量隐患;

6.(4)人工喷砂效率低,下面喷不到部位需要从喷砂房拉出来翻转后再进去喷砂,占用人工,劳动强度大、施工环境差。

技术实现要素:

7.为解决上述技术问题,本实用新型提供了一种新型变压器油箱环形通过式抛丸清理机,其技术方案为:

8.包括轨道整体、抛丸室和清理室,所述轨道整体为环形轨道,环形轨道设置在抛丸室和清理室上部,环形轨道的两端分别通过导轨支架支撑;油箱本体上端通过吊钩与行走机构连接,行走机构在轨道上行走,并依次经过抛丸室和清理室后,油箱本体从环形轨道另一侧输出;在抛丸室和清理室内底部分别设有丸料收集槽;

9.在抛丸室的两侧分别设有前密封室和后密封室,抛丸室内安装有多个抛丸器,抛丸器对经过抛丸室的变压器油箱进行抛丸处理;

10.所述清理室设有气动控制自动门,清理室内安装吹扫装置,将油箱表面吹扫干净。

11.进一步地,所述轨道整体为工字钢,行走机构为电动葫芦,可选用启麦品牌单轨吊工字钢行走式电动葫芦;

12.进一步地,所述吊钩为下端带有钩子的杆体,杆体上端通过轴承与行走机构下端连接,吊钩可自由旋转,所述的杆体上部固定设置有链轮ⅰ。

13.进一步地,在抛丸室及清理室上方设置有直线通道,其设置在行走机构的行走路径上,直线通道的宽度略大于吊钩的杆体直径。

14.进一步地,所述抛丸室上方靠近直线通道处固定设置有自转机构,自转机构包括安装架,安装架上设置有电机、链条、主动链轮ⅱ、从动链轮ⅲ,电机的输出端与主动链轮ⅱ连接,主动链轮ⅱ通过链条与从动链轮ⅲ连接;所述从动链轮ⅲ至少包括两个,靠近直线轨道,即两个从动链轮ⅲ之间的链条与直线通道靠近且平行。

15.进一步地,当行走机构带动吊钩到达抛丸室时,吊钩上的链轮ⅰ与链条啮合,随着行走机构前行,吊钩被动旋转,当行走机构到达指定抛丸位置后,行走机构停止,自转机构的电机运转,驱动链条带动吊钩上的链轮ⅰ旋转,从而带动油箱本体旋转。

16.进一步地,所述的抛丸室及清理室上方直线轨道处设置有活动挡板,活动挡板水平设置在直线轨道上方,活动挡板端沿与直线轨道平行,活动挡板端沿中部设置有u形缺口,活动挡板的另一端沿连接有气缸,气缸动作可推动活动挡板靠近或远离直线通道上方,当活动挡板远离直线通道时,行走机构可带着吊钩在直线通道内通过,当吊钩到达抛丸室或清理室的指定工作位置后,气缸驱动活动挡板覆盖在直线通道上方,吊钩则会在u形缺口内被限位,活动挡板的作用为最大程度的密封直线通道。

17.进一步地,所述丸料收集槽为漏斗形;该槽底部可设置为向外打开式清理门或者分别由输送器将丸料输出。

18.进一步地,该抛丸清理机由plc控制,plc分别控制行走机构、自转机构的电机和输送器。

19.本实用新型的有益效果为:本实用新型为一种变压器油箱环形通过式抛丸清理机,油箱本体吊装上线后,能快速进入抛丸室,油箱本体在自转机构的作用下自转,在抛丸器的作用下对油箱本体抛丸清理,油箱本体沿轨道行至清理室时,清扫装置将油箱表面吹扫干净,清理完成后离开清理室,下件油箱本体循环操作。本实用新型省去了原来酸洗磷化设备,解决了不环保、对环境伤害大、人工喷砂劳动强度大、效率低的问题。

附图说明

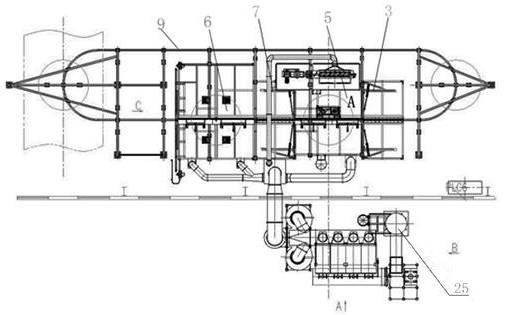

20.图1为本实用新型结构示意图;

21.图2为图1俯视图;

22.图3为图1侧视图;

23.图4为图1中d-d剖视图;

24.图5为本实用新型自转机构结构示意图;

25.图6为自转机构俯视结构示意图(即图2—a部放大图);

26.如图所示,1导轨支架,2电动葫芦,3前密封室,4丸料收集槽,5抛丸室,6清理室,7后密封室,8清理室气动自动门,9环形轨道,10箱变本体,11自转机构,12抛丸器,13链轮ⅰ,14直线通道,15电机,16主动链轮ⅱ,17从动链轮ⅲ,18活动挡板,19气缸,20吊钩,21行走机构,22工字钢,23缺口,24弹丸收集循环装置,25三级除尘装置,26链条。

具体实施方式

27.如图所示,本实用新型为一种变压器油箱环形通过式抛丸清理机,包括:

28.(1)室体:抛丸室、前后密封室、清理室;

29.(2)抛丸室内安装抛丸器12,对变压器油箱(即箱变本体10)进行抛丸处理;

30.(3)轨道整体,环形轨道9;

31.(4)自转机构11,包括安装架,安装架上设置有电机15、链条、主动链轮ⅱ16、从动链轮ⅲ17,电机的输出端与主动链轮ⅱ连接,主动链轮ⅱ通过链条与从动链轮ⅲ连接;所述从动链轮ⅲ至少包括两个,靠近直线轨道,即两个从动链轮ⅲ之间的链条与直线通道靠近

且平行。

32.(5)吊钩,吊钩上的链轮ⅰ13与链条啮合,随着行走机构前行,吊钩被动旋转,当行走机构到达指定抛丸位置后,行走机构停止,自转机构的电机运转,驱动链条带动吊钩上的链轮ⅰ旋转,从而带动油箱本体旋转。

33.(6)行走机构,为电动葫芦,可选用启麦品牌单轨吊工字钢行走式电动葫芦;

34.(7)抛丸室及清理室上方直线轨道处设置有活动挡板18,活动挡板水平设置在直线轨道上方,活动挡板端沿与直线轨道平行,活动挡板端沿中部设置有u形缺口23,活动挡板的另一端沿连接有气缸19,气缸动作可推动活动挡板靠近或远离直线通道14上方,当活动挡板远离直线通道时,行走机构可带着吊钩20在直线通道内通过,当吊钩到达抛丸室或清理室的指定工作位置后,气缸驱动活动挡板覆盖在直线通道上方,吊钩则会在u形缺口内被限位,活动挡板的作用为最大程度的密封直线通道。

35.(8)丸料收集槽为漏斗形;该槽底部可设置为向外打开式清理门或者分别由输送器将丸料输出。

36.(9)在抛丸室及清理室上方设置有直线通道,其设置在行走机构21的行走路径上,直线通道的宽度略大于吊钩的杆体直径。

37.(10)plc智能控制系统,分别控制行走机构、自转机构的电机、弹丸收集循环装置、三级除尘装置和输送器。

38.导轨支架1为电动葫芦2输送系统提供支撑承载,主要由钢构支架、工字钢22导轨、滑线、5套自行葫芦、特制吊钩等组成,工作时单套自行葫芦承载油箱。

39.前密封室3、后密封式7(各含气动控制自动门)共2套,确保抛丸的密封性、抛丸时钢丸不会外逸。

40.丸料收集槽4底部分别设有螺旋输送器,将钢丸汇集后经提升机收集进入分离器,筛选分离后进入丸料收集循环装置24,实现钢丸除尘过滤往复循环使用。

41.抛丸室5,内有5套抛丸器12,油箱挂在吊钩系统上通过顶部自转机构11正反转,通过抛丸器总成将钢丸自动抛射在油箱表面达到去除锈和氧化皮目的,抛丸后工件外表面清洁度达到gb8923-88 a-b sa2.5级标准。

42.清理室6(含清理室气动自动门8

‑‑‑

1套),油箱抛丸后自动进入清理室,清理室自动开启吹扫系统,将油箱表面吹扫干净,时间3min。

43.设备开启时,三级除尘装置25(采用唐纳森滤芯)自动开启,确保抛丸时粉尘排放浓度≤10mg/m

³

。

44.通过一次上件(油箱本体)后实现自动运行到位-自转-自动抛丸-自动到清理室清理工作。

45.通过环形自行葫芦输送系统实现工件在环形线上自动输送,流程自动化。

46.通过抛丸室顶部的自转翻转机构实现油箱在抛丸室内正转反转。

47.通过布置在侧面的5台抛丸器实现油箱的全覆盖抛丸,以达到彻底清理无需人工补喷的抛丸效果。

48.通过弹丸收集循环装置24为现有装置,实现钢丸的循环回收、粉尘杂质筛选过滤,达到钢丸过滤循环利用的目的。

49.通过布置在抛丸室体内热区轧制mn13护板防护,确保抛丸时钢丸不会击穿室体壁

板。

50.plc控制系统实现定点定时上件、抛丸、清理、下件联锁控制。

51.通过双毛刷、仿形锰板护槽、耐磨橡胶板、v形板组成的5道迷宫式密封结构实现抛丸时钢丸100%不外逸。

52.通过自行葫芦输送系统、变频电机、电机减速器总成为上述运动提供动力。

53.油箱在上件区通过自行葫芦上件后通过plc智能控制系统,实现进入前密封室,气动大门自动打开,油箱进入抛丸室,气动大门自动关闭,自传机构按程序设定时间自转(正反转)运行进行抛丸清理,设定的时间结束后,出口气动大门自动打开,进入清理室,进行吹扫自动清理,吹扫时间结束,出口气动大门自动打开,油箱自动运行到下件位,油箱下件后,自行葫芦自动运转回位,完成一个运行循环。

54.虽然说明书中对本实用新型的实施方式进行了说明,但这些实施方式只是作为提示,不应限定本实用新型的保护范围。在不脱离本实用新型宗旨的范围内进行各种省略、置换和变更均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1