一种夹取压铸模具系统的制作方法

1.本实用新型涉及压铸设备技术领域,特别是一种夹取压铸模具系统。

背景技术:

2.在压铸行业中,随着自动化程度越来越高,自动化过程中优化即系生产速度,提高生产效率也越来越重要。在一个铝合金压铸单元生产流程中,其包括模具喷涂、合模、取铝液、压射、冷却凝固、开模、拾取产品、检测产品、产品冷却、打二维码、切边的流程,其中拾取产品的行动往往采用取件机器人进行。取件机器人先到达夹取产品位置,然后关闭夹子,当压铸机收到取件机器人关闭夹子的信号后,压铸机顶针将产品顶出,取件机器人随着顶针顶出动作慢慢地朝向产品水平移动一段距离,直到取件机器人接收到压铸机发出的顶针前进到位信号才停止移动,从压铸机夹取产品。在取件机器人夹取产品的过程中,存在以下几个缺点:1)压铸机顶针将待夹取产品顶出到达夹取产品位置需要一定时间,因此取件机器人移动到夹取产品位置后往往需要等待一段时间,这个等待顶针顶出的过程存在时间浪费;2)当压铸机顶针顶出待夹取产品时,其水平推动的力会随着取件机器人接触待夹取产品而施加到取件机器人上,导致机器人受力比较大,往往容易导致机器人寿命下降。

3.需要提供一种具有取件机器人无需等待,可快速从取件位置夹取产品的装置。

技术实现要素:

4.本实用新型的目的在于解决上述技术问题,提供一种夹取压铸模具系统,其包括第一夹取压铸模具单元和第二夹取压铸模具单元,两个夹取压铸模具单元中各设有靠近压铸产品的一端上部凹陷且与压铸产品上设置的排气槽匹配以及其下部可插入排气槽的中空部件中的精确定位异形针,当压铸机油缸对两个夹取压铸模具单元中的顶针底板和固定板作用时,两个单元的精确定位异形针和顶针同时推出,精确定位异形针的定位端上部被排气槽阻拦凸起限位的同时定位端下部能够插入排气槽中托起压铸部件,且由于顶针和精确定位异形针的异形针体长度一致,顶针也能在精确定位异形针抵接压铸产品的同时推动压铸产品脱模,实现压铸产品脱模的时候不会掉落,且随后取件机器人到达取件位置,无需再等待压铸产品脱模和受到顶针顶出产品脱模的力,可快速地夹取压铸产品,大大提高了生产效率、增加了取件机器人的使用寿命。

5.本实用新型采用下列技术方案:一种夹取压铸模具系统,包括第一夹取压铸模具单元和第二夹取压铸模具单元,第一夹取压铸模具单元和第二夹取压铸模具单元分别相对设置在压铸设备的两侧,

6.第一、第二夹取压铸模具单元各自都包括:

7.顶针底板,该顶针底板中套设有固定于模具底板的压铸机顶杆,且精确定位异形针和顶针抵接顶针底板;

8.顶针固定板,顶针固定板与顶针底板连接,且在顶针固定板上穿设有精确定位异形针和顶针,

9.动模模框和动模型芯,动模型芯与动模模框连接,在固定板上精确定位异形针和顶针穿设动模模框,动模模框和动模型芯内分别配置有供精确定位异形针和顶针移动的针孔;

10.所述精确定位异形针包括定位端和异形针体,定位端上部设有凹部,异形针体的长度与顶针的长度,顶针长度不大于精确定位异形针长度;

11.第一、第二夹取压铸模具单元还各自都包括设置在压铸产品上的排气槽,排气槽包括上部的阻拦凸起和下部的中空部件,阻拦凸起与定位端的凹部形状相互匹配,限位压铸机油缸对顶针底板和顶针固定板的推动,中空部件设置成穿设定位端下部。

12.当压缩机推动第一、第二夹取压铸模具单元各自的顶针底板和顶针固定板时,第一、第二夹取压铸模具单元各自凹部抵靠各自阻拦凸起,各自定位端下部穿过各自中空部件,实现第一、第二夹取压铸模具单元各自的精确定位异形针和顶针同时抵接压铸产品的同时,精确定位异形针下部托起产品,且各自顶针共同推动脱模。

13.优选地,第一、第二夹取压铸模具单元中各自的凹部可设置为垂直于定位端下部的直面,第一、第二夹取压铸模具单元各自的阻拦凸起与其形状匹配。

14.优选地,第一、第二夹取压铸模具单元各自的定位端的凹部还可设置为倾斜面,第一、第二夹取压铸模具单元各自的阻拦凸起与其形状匹配。

15.优选地,第一、第二夹取压铸模具单元各自的排气槽可各自独立设置,或可重叠设置,例如部分重叠,或完全重叠。

16.优选地,第一、第二夹取压铸模具单元各自的中空部件的深度不小于其各自的精确定位异形针的定位端的下部长度。

17.优选地,在压铸产品上还设置连接部,连接部用于连接顶针和压铸产品,保证在压铸机油缸推动下,顶针通过连接部推动压铸产品脱模。

18.优选地,第一夹取压铸模具单元和第二夹取压铸模具单元设置都一致。

19.在夹取压铸模具系统中还设置了模具型芯,其包括定模型芯、定模模框、和定模底板。在开模初期,模具型芯辅助开模,开模后,模具型芯与第一、第二夹取压铸模具单元分开。

20.与现有技术相比,本实用新型的有益效果为:

21.采用上述方案,可以保证在取件机器人到达取件位置前,已对压铸产品进行脱模、定位,使得压铸产品不会掉落,取件机器人不用取件时遭受顶针顶出的冲击力,就可快速去、精确地夹取压铸产品,延长了取件机器人的使用寿命。

附图说明

22.图1为一种夹取压铸模具系统安装在压铸设备中的俯视图;

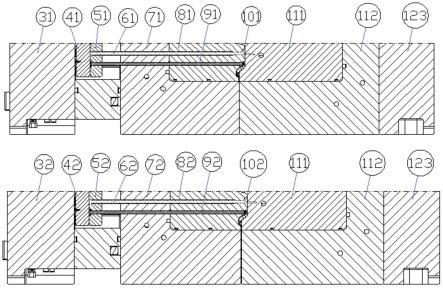

23.图2为第一夹取压铸模具单元和第二夹取压铸模具单元的截面图;

24.图3为第一夹取压铸模具单元的第一精确定位异形针和第一排气槽的结构示意图;

25.图4为第二夹取压铸模具单元的第二精确定位异形针和第二排气槽的结构示意图。

26.附图标记:

27.11-第一夹取压铸模具单元;12-第二夹取压铸模具单元;2-压铸设备;31

‑ꢀ

第一模具底板;32-第二模具底板;41-第一顶针底板;42-第二顶针底板;51

‑ꢀ

第一顶针固定板;52-第二顶针固定板;61-第一精确定位异形针;611-第一定位端;612-第一异形针体;611a-第一凹部;62-第二精确定位异形针;621-第二定位端;622-第二异形针体;621a-第二凹部;71-第一动模模框;72-第二动模模框;81-第一动模型芯;82-第二动模型芯;91-第一顶针;92-第二顶针;10-排气槽;101-第一排气槽;1011-第一阻拦凸起;1012-第一中空部件;102-第二排气槽;1021-第二阻拦凸起;1022-第二中空部件;111-定模型芯;112-定模模框;123-定模底板。

具体实施方式

28.为了便于理解本实用新型,下面将结合附图对本实用新型进行具体的描述。附图中给出的为本实用新型的优选实例,不能理解为对本实用新型保护范围的限定。本技术可以以许多不同的形式来体现,本领域技术人员可以根据上述实用新型的内容对本实用新型做出一些非本质的修改、改进和调整。

29.参考图1,示出了本实用新型一种夹取压铸模具的装置1在压铸设备2中的位置。该夹取压铸模具的装置1包括第一夹取压铸模具单元11和第二夹取压铸模具单元12,它们分别相对设置在压铸设备2的两侧。

30.在一个实施例中,如图2-4所示,该第一夹取压铸模具单元11包括第一模具底板31、第一顶针底板41、第一顶针固定板51、第一精确定位异形针61、第一动模模框71、第一动模型芯81、第一顶针91;第二取压铸模具单元包括第二模具底板32、第二顶针底板42、第二顶针固定板52、第二精确定位异形针62、第二动模模框72、第二动模型芯82、第二顶针92。在一个优选的实施例中,第一夹取压铸模具单元11与第二夹取压铸模具单元12设置一致。

31.第一顶针底板41中套设有固定于第一模具底板31的压铸机顶杆(未示出),第一顶针固定板51与第一顶针底板41连接,且在第一固定板51上穿设有第一精确定位异形针61和第一顶针91,且第一精确定位异形针61和第一顶针91抵接第一顶针底板41,第一精确定位异形针61的长度(l)比第一顶针91的长度 (l)长。

32.第二顶针底板42中套设有固定于第二模具底板32的压铸机顶杆(未示出),第二顶针固定板52与第二顶针底板42连接,且在第二固定板52上穿设有第二精确定位异形针62和第二顶针92,且第二精确定位异形针62和第二顶针92抵接第二顶针底板42,第二精确定位异形针62的长度(l’)比第二顶针92的长度(l’)长。

33.在一个实施例中,第一顶针底板41抵接压铸机顶杆,第二顶针底板42抵接另一压铸机顶杆。

34.在一个实施例中,第一精确定位异形针61和第一顶针91在第一固定板51 中平行穿设在第一动模模框71内,第一动模型芯81与第一动模模框71连接,第一动模模框和第一动模型芯内分别配置有供第一精确定位异形针和第一顶针移动的针孔,以便第一精确定位异形针61和第一顶针91在第一动模型芯81中移动;第二精确定位异形针62和第二顶针92在第二固定板52中平行穿设在第二动模模框72内,第二动模型芯82与第二动模模框72连接,第二动模模框和第二动模型芯内分别配置有供第二精确定位异形针和第二顶针移动的针孔,以便第二精确定位异形针62和第二顶针92在第二动模型芯82中移动。

35.在一个实施例中,第一精确定位异形针61包括第一定位端611和第一异形针体612,第一定位端611上部设有第一凹部611a,第一异形针体612的长度(d) 与第一顶针91的长度(l)一致,第一精确定位异形针61长度(l)和第一顶针 91长度(l)之间存在距离(d);第二精确定位异形针62包括第二定位端621 和第二异形针体622,第二定位端621上部设有第二凹部621a,第二异形针体 622的长度(d’)与第二顶针92的长度(l’)一致,第二精确定位异形针62长度(l’)和第二顶针92长度(l’)之间存在距离(d’)。

36.在一个实施例中,第一凹部611a可设置为垂直于第一定位端下部的直面,第二凹部621a可设置为垂直于第二定位端下部的直面。在一个实施例中,第一、第二凹部(611a、621a)也可设置为倾斜面,如图2所示。

37.该夹取压铸模具的装置1还包括排气槽10。例如,该第一夹取压铸模具单元11包括第一排气槽101,第二夹取压铸模具单元12包括第一排气槽102,第一、第二排气槽(101、102)分别独立设置在压铸产品上。第一、第二排气槽(101、 102)可重叠设置,例如部分重叠,或完全重叠;也可各自独立设置。

38.第一排气槽101包括上部的第一阻拦凸起1011和下部的第一中空部件1012。第一阻拦凸起1011与第一定位端611的第一凹部611a的形状相互匹配,使得第一阻拦凸起1011能够很好的匹配第一定位端611上部,限位压铸机油缸对第一顶针底板41和第一顶针固定板51的推动。第一中空部件1012可设置成穿设第一定位端下部。

39.第二排气槽102包括上部的第二阻拦凸起1021和下部的第二中空部件1022。第二阻拦凸起1021与第二定位端621的第二凹部621a的形状相互匹配,使得第二阻拦凸起1021能够很好的匹配第二定位端621上部,限位压铸机油缸对第二顶针底板42和第二顶针固定板52的推动。第二中空部件1022可设置成穿设第二定位端下部。

40.第一中空部件1012的深度至少为d,第二中空部件1022的深度至少为d’。

41.在压铸产品上还设置连接部(未示出),连接部用于连接顶针和压铸产品,使得在压铸机油缸推动下,顶针通过连接部推动压铸产品脱模。

42.因此,在脱模过程中,当两个压铸机油缸分别推动第一、第二顶针底板和第一、第二顶针固定板时,第一、第二精确定位异形针和第一、第二顶针同时顶出,很好地抵靠其对应的压铸产品上的第一、第二排气槽,第一、第二凹部分别与压铸产品上其对应的第一、第二阻拦凸起形状匹配,限位压铸机油缸推动,且第一、第二定位端下部各自距离压铸产品有一段长度d、d’,因此可穿过其对应的第一中空部件和第二中空部件来托起压铸产品,对压铸产品进行定位、固定,而夹取的压铸产品不会掉落;第一、第二异形针体的长度(l、l’)分别与各自对应的第一、第二顶针的长度一致,因此在第一精确定位异形针和第二精确定位异形针对待夹取产品进行定位并固定的同时,第一顶针和第二顶针将待夹取产品顶出,脱模;压铸机油缸挤压,第一、第二夹取压铸模具单元同时后退复位,第一精确定位异形针和第二精确定位异形针也随之后退,随后取件机器人到达夹取位置无需等待顶出压铸产品,就可快速夹取压铸产品且不用受到顶针顶出的施用力取件机器人取走压铸产品。本方案通过由第一、第二夹取压铸模具单元构成的夹取压铸模具系统,在取件机器人到达取件位置前,已对压铸产品进行脱模、定位,使得压铸产品不会掉落,取件机器人不用取件时遭受顶针顶出的冲击力,就可快速去、精确地夹取压铸产品,延长了取件机器人的使用寿命。在实际生产中,还能根据生产需求,针对不同形态的第一、第二排气槽采用不同第一、第二定位

端的精确定位异形针。

43.本技术夹取压铸模具系统还设置了模具型芯,其包括定模型芯111、定模模框112、和定模底板123。在开模初期,模具型芯辅助开模,开模后,模具型芯与第一、第二夹取压铸模具单元11、12分开。

44.在本本实用新型中所使用的术语“第一”、“第二”等仅用于描述的目的,而不能理解为只是或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以表明或者隐含地包括至少一个该特征。

45.除非另有说明,在本实用新型中所使用的术语“连接”、“定位”等应作为广义理解,例如“连接”可以是固定连接,也可以是可拆卸的连接,或成为一个整体,也可以是机械连接,例如通过至少一个元件进行的连接,或者通过电气连接,例如磁引力的方式连接。

46.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例的各个技术特征所有可能的组合都进行描述。然而,只要这些技术特征的组合不存在矛盾,都应当被认为在本说明书记载的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1