一种高炉供料用全封闭式微负压除尘系统的制作方法

1.本实用新型涉及高炉除尘领域,具体为一种高炉供料用全封闭式微负压除尘系统。

背景技术:

2.高炉是用来将铁矿石提供焦炭还原成铁水的设施。每生产1吨铁水,需要1.7吨左右的原料(烧结矿、球团矿、块矿等)以及0.5吨的焦炭。这些物料从各生产地运到高炉,经存储、筛分、皮带运输,最终送至高炉炉顶。仅在高炉区域,这些物料倒运、筛分、运输距离约500m~1000m,提升高炉约70m~150m。

3.因此,在物料存储、倒运、筛分、运输过程中,会产生大量灰尘。

4.目前生产除尘是在每个扬尘点,设置除尘罩,通过除尘罩或除尘支管或除尘阀门或除尘总管等,除尘将这些扬尘点灰尘抽走、过滤。经过滤后的灰尘当做原料使用,过滤后的气体高空排放大气中。

5.在实际应用中,一座高炉供料除尘点约50个,使用除尘风量约550nm3/m3炉容,除尘风流速按照15m/s选择。

6.随着环境要求、除尘排放标准的日趋提高,现有产品中就普遍存在因为除尘风量越来越大,布袋除尘面积也越来越大的缺陷。导致出现极大的浪费了场地、通风管道、阀门、用电等问题。

7.有鉴于此,急需发明设计一种高炉供料用全封闭式微负压除尘系统。

技术实现要素:

8.针对现有技术存在的不足,本实用新型目的是提供一种高炉供料用全封闭式微负压除尘系统,通过将除尘风量约550nm3/m3炉容减少到200nm3/m3炉容;将除尘风流速15m/s降低至5m/s;将风机负压5000pa降低到2000pa的方式,以解决上述背景技术中提出的问题,解决了现有技术中的问题。

9.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种高炉供料用全封闭式微负压除尘系统,包括:

10.集尘组件,用于对预设的高炉扬尘点进行灰尘抽取;

11.除尘组件,将获取的灰尘经过滤除尘处理,以得到用作所述高炉原料的二次灰尘以及排放气体;

12.排放组件,将所述排放气体预处理后排放至外设空间;

13.动力组件,用于提供集尘组件所收集灰尘向除尘组件输送的动力,以及提供所述排放气体排放至外设空间时的动力;

14.所述集尘组件包括复数除尘点、复数除尘罩以及复数阀门,其中,

15.单个所述除尘罩内固设有多个所述除尘点,且所述除尘罩数量与除尘点呈正比例函数关系,所述除尘罩远离与所述除尘点连接的一端部固定安装有一阀门,用于实现除尘

点处灰尘的全封闭合并处理,提高生产管控。

16.作为对本实用新型中所述一种高炉供料用全封闭式微负压除尘系统的改进,所述除尘组件包括环境布袋除尘器以及第一管道,其中,

17.所述环境布袋除尘器通过所述第一管道与所述阀门连接,用于在动力组件的动力支持下,对所述灰尘进行预处理,减少了灰尘在外设空间的排放,同时,通过回收固体物料,提高了高炉原料利用率;

18.所述环境布袋除尘器一端部设有出灰口,所述出灰口以沿着环境布袋除尘器几何中心在重力方向下方的端部的方式设置。

19.作为对本实用新型中所述一种高炉供料用全封闭式微负压除尘系统的改进,所述动力组件包括风机以及第二管道,其中,

20.所述风机接收外设控制器指令,通过所述第二管道与环境布袋除尘器连接,以设定灰尘吸附至环境布袋除尘器时的除尘风量和除尘风速,以降低除尘风速对所述第一管道以及第二管道的磨损,提高设备的耐压等级。

21.作为对本实用新型中所述一种高炉供料用全封闭式微负压除尘系统的改进,所述排放组件包括烟囱以及第三管道,其中,

22.所述烟囱固定连接于所述第三管道一端部,所述第三管道另一端部连接于风机,用于在风机作用下将所述排放气体排放至外设空间。

23.在本实用新型提出的高炉供料用全封闭式微负压除尘系统的可能实现方式中,所述设定的灰尘吸附至环境布袋除尘器时的除尘风量为200nm3/m3炉容;

24.所述设定的灰尘吸附至环境布袋除尘器时的除尘风速为5m/s,用于减少环境布袋除尘器的过滤面积,减少除灰尘时的灰尘产生量。

25.作为对本实用新型中所述一种高炉供料用全封闭式微负压除尘系统的改进,所述风机在将所述排放气体排放至外设空间时的工作负压为2000pa,用于降低风机过滤度,以降低除尘气体对外设空间的大气排放量。

26.与现有技术相比,本实用新型的有益效果:

27.1、本实用新型区别于现有技术,分别将除尘风量以及除尘风速均降低50%以上,使得布袋除尘器过滤面积、电机功率均等量减少,有效的降低工程投资、占地面积、运行费用,同时也使得设备的耐压等级降低,电机功率降低,极大地降低除尘风速对管道的磨损,缓解运行成本;

28.2、同时,本实用新型通过将除尘点与除尘罩进行全封闭、合并后,极大地减少除尘管道、阀门数量,降低了工程投资,从而具备简化生产管控的优点。

附图说明

29.参照附图来说明本实用新型的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本实用新型的保护范围构成限制,在附图中,相同的附图标记用于指代相同的部件。其中:

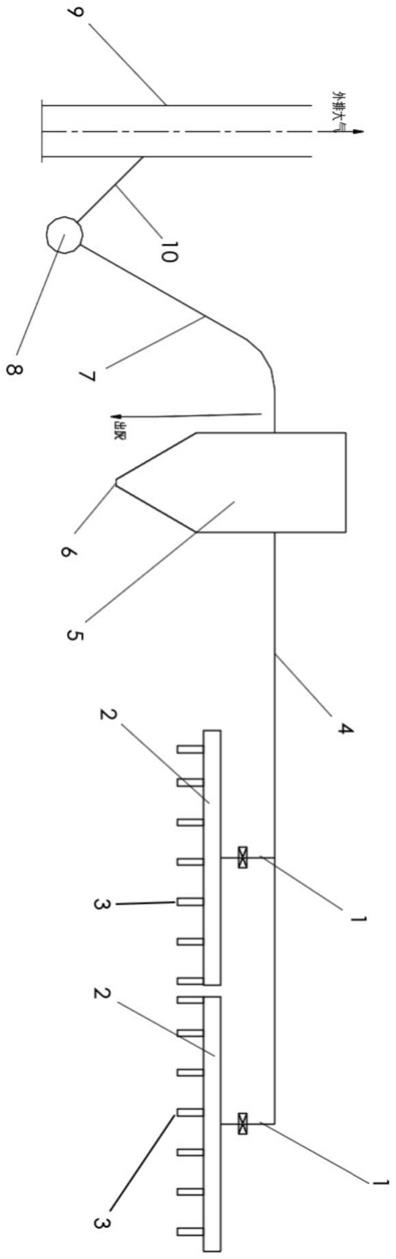

30.图1为本实用新型一实施例中所提出的高炉供料用全封闭式微负压除尘系统整体结构示意图;

31.图2为本实用新型一实施例中所提出的现有产品的整体结构示意图。

32.图中标记说明:

33.1-阀门、2-除尘罩、3-除尘点、4-第一管道、5-环境布袋除尘器、6-出灰口、7-第二管道、8-风机、9-烟囱、10-第三管道。

具体实施方式

34.容易理解,根据本实用新型的技术方案,在不变更本实用新型实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或者视为对本实用新型技术方案的限定或限制。

35.如图1-2所示,作为本实用新型的一个实施例,本实用新型提供技术方案:一种高炉供料用全封闭式微负压除尘系统,包括:

36.集尘组件,用于对预设的高炉扬尘点进行灰尘抽取;可以理解的是,集尘组件包括复数除尘点3、复数除尘罩2以及复数阀门1,

37.单个除尘罩2内固设有多个除尘点3,且除尘罩2数量与除尘点3呈正比例函数关系,除尘罩2远离与除尘点3连接的一端部固定安装有一阀门1,用于实现除尘点3处灰尘的全封闭合并处理,提高生产管控;

38.需要说明的是,在本实用新型的一实施例中,阀门1在其出口处固定连接有除尘罩2,此时,相比于现有产品,本实用新型所提出的除尘罩2内固定增设多个除尘点3,除尘点3的数量优选为20个,其次,再将多个除尘点3集合在一个除尘罩2内,且,也将单个除尘罩2与单个阀门1连接,通过对除尘点3采用全封闭、合并后,使得风量风速减少了50%以上,从而就减少了除尘管道、阀门1数量,降低了工程投资,简化了生产管控;

39.基于上述技术构思,为进一步简化生产管控流程,本实用新型所提出的阀门1可为电磁阀门,通过外设控制器,增设时序指令,可周期性的控制阀门1的开合状态。

40.除尘组件,将获取的灰尘经过滤除尘处理,以得到用作高炉原料的二次灰尘以及排放气体;需要说明的是,除尘组件包括环境布袋除尘器5以及第一管道4,环境布袋除尘器5通过第一管道4与阀门1连接,用于在动力组件的动力支持下,对灰尘进行预处理,减少了灰尘在外设空间的排放,同时,通过回收固体物料,提高了高炉原料利用率;同时,环境布袋除尘器5一端部设有出灰口6,出灰口6以沿着环境布袋除尘器5几何中心在重力方向下方的端部的方式设置,便于快速出灰,防止经处理后的灰尘粘结在环境布袋除尘器5,影响环境布袋除尘器5的过滤除尘。

41.排放组件,将排放气体预处理后排放至外设空间;需要说明的是,排放组件包括烟囱9以及第三管道10,烟囱9固定连于第三管道10一端部,第三管道10另一端部连接于风机8,用于在风机8作用下将排放气体排放至外设空间,为便于工作人员的统一管控,在具体实施时,可由外设控制器统一控制风机8以及阀门1。

42.动力组件,用于提供集尘组件所收集灰尘向除尘组件输送的动力,以及提供排放气体排放至外设空间时的动力;需要说明的是,动力组件包括风机8以及第二管道7,风机8接收外设控制器指令,通过第二管道7与环境布袋除尘器5连接,以设定灰尘吸附至环境布袋除尘器5时的除尘风量和除尘风速,以降低除尘风速对第一管道4以及第二管道7的磨损,提高设备的耐压等级,可以理解的是,相比于现有产品,本实用新型将除尘风量降低50%以

上以及通过将除尘风速降低50%以上,即,设定的灰尘吸附至环境布袋除尘器5时的除尘风量为200nm3/m3炉容,设定的灰尘吸附至环境布袋除尘器5时的除尘风速为5m/s,使得环境布袋除尘器5的过滤面积、电机功率均等量减少,有效的降低工程投资、占地面积、运行费用。

43.为降低风机8的过滤度,以降低除尘气体对外设空间的大气排放,在本实用新型的一实施例中,风机8在将排放气体排放至外设空间时的工作负压为2000pa。

44.本实用新型的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本实用新型技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1